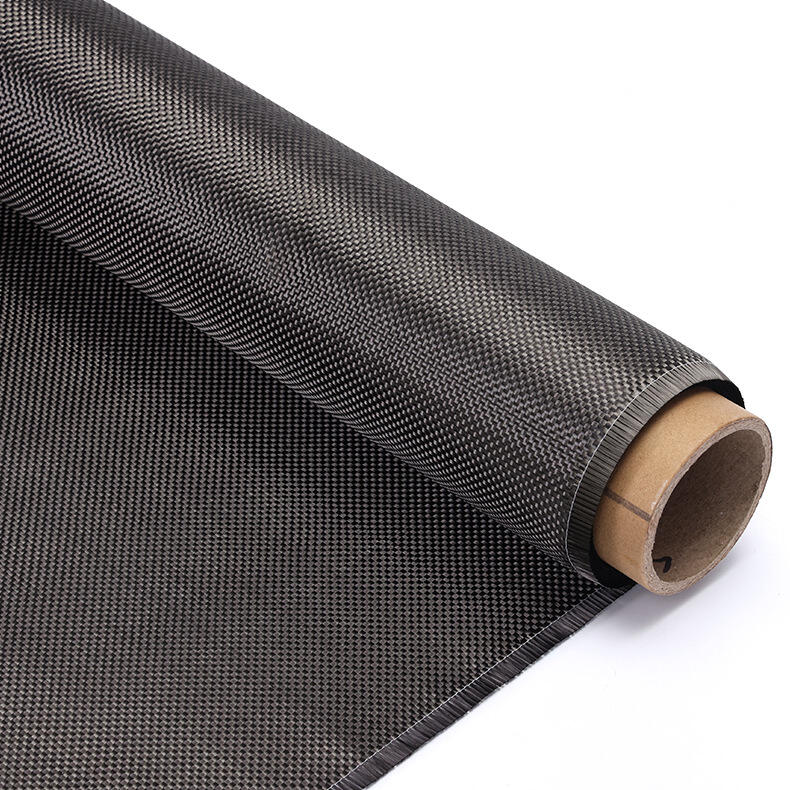

تعتمد صناعة التصنيع بشكل متزايد على مواد مركبة متقدمة لتلبية متطلبات الأداء الصارمة في مجالات الطيران والفضاء والسيارات والتطبيقات الصناعية. ومن بين هذه المواد، تبرز ألياف الكربون المقطعة كمكون حيوي يوفر نسبًا استثنائية بين القوة والوزن، مع الحفاظ على فعالية التكلفة في عمليات الإنتاج الضخم. وقد أصبح فهم العوامل التي تؤثر على اتساق وجودة إمدادات ألياف الكربون المقطعة أمرًا ضروريًا للشركات المصنعة التي تسعى إلى توفير مواد موثوقة وأداء مثالي للمنتج النهائي.

تواجه سلاسل التوريد الحديثة العديد من التحديات عند الحفاظ على معايير جودة ثابتة للمواد المركبة. تسهم تقلبات السوق وتعقيدات توريد المواد الخام وتباين عمليات التصنيع جميعها في حدوث تفاوت محتمل في خصائص ألياف الكربون المقطعة. ويمكن أن تؤثر هذه التقلبات بشكل كبير على عمليات التصنيع اللاحقة، مما يؤثر على كل شيء بدءًا من أوقات دورة القولبة وصولاً إلى الخصائص الميكانيكية للمنتج النهائي.

جودة المواد الخام واعتبارات التوريد

اختيار ألياف السلائف والخصائص

يبدأ أساس ألياف الكربون المقطعة عالية الجودة باختيار مواد أولية مناسبة. تظل المواد الأولية المستندة إلى البولي أكريلونيتريل (PAN) الخيار الأكثر شيوعًا في التطبيقات الصناعية نظرًا لفعاليتها العالية في التحويل وخصائص الألياف الناتجة. إن توزيع الوزن الجزيئي، وظروف الغزل، ومعاملات الاستقرار لهذه الألياف الأولية تؤثر بشكل مباشر على الخصائص النهائية لمنتج ألياف الكربون المقطعة.

يمكن أن تظهر التباينات في جودة المادة الأولية على شكل عدم اتساق في مقاومة الشد، وقيم المعامل، والخصائص السطحية للألياف المقطعة المنتهية. يجب على الموردين الحفاظ على بروتوكولات صارمة لمراقبة الجودة أثناء اختيار وتجهيز المواد الأولية لضمان الاتساق بين دفعة وأخرى. كما تتطلب ملامح درجات الحرارة خلال عمليتي الأكسدة والكربنة تحكمًا دقيقًا لتحقيق خصائص موحدة للألياف طوال عملية الإنتاج.

يلعب المنشأ الجغرافي لمواد السلائف دورًا حاسمًا في اتساق الإمداد. حيث تؤثر الاستقرار السياسي، والبنية التحتية للنقل، ومعايير الجودة الإقليمية جميعها على موثوقية سلاسل توريد المواد الخام. وتساعد استراتيجيات التوريد المتنوعة في تقليل المخاطر المرتبطة بالاعتماد على مصدر واحد، مع الحفاظ على معايير الجودة عبر علاقات متعددة مع الموردين.

متغيرات عملية الكربنة

تمثل مرحلة الكربنة نقطة تحكم حرجة، حيث تؤثر المعلمات التشغيلية بشكل مباشر على المتانة الهيكلية والخصائص الميكانيكية لألياف الكربون الناتجة. فمعدلات زيادة درجة الحرارة، وتكوين الجو المحيط، والتحكم بالشد أثناء الكربنة تؤثر جميعها على بلورة الألياف وتكوّن العيوب. ويمكن أن تؤدي التباينات في هذه المعلمات إلى اختلافات في قوة الليف وشكل سطحه، مما ينعكس على المنتج النهائي المسحوق.

تتيح أنظمة المراقبة المتقدمة للعمليات التعديل الفوري لمعايير التكربن للحفاظ على الظروف المثلى طوال دورات الإنتاج. ومع ذلك، فإن عوامل مثل تقادم المعدات، وخطط الصيانة، ومستويات تدريب المشغلين تسهم جميعها في حدوث انحرافات محتملة في العملية قد تؤثر على اتساق المنتج. وتساعد المعايرة الدورية لمعدات المراقبة وتطبيق أساليب الرقابة الإحصائية على العمليات في تحديد الانحرافات ومعالجتها قبل أن تؤثر على جودة المنتج.

مراقبة عملية التصنيع واعتبارات المعدات

أداء معدات التقطيع والصيانة

إن عملية التقطيع الميكانيكية نفسها تُدخل عدة متغيرات يمكن أن تؤثر على اتساق المنتج النهائي. فحدّة الشفرات، وسرعة القطع، والتوتر الناتج عن الألياف أثناء عملية التقطيع، كلها عوامل تؤثر على جودة نهايات الألياف الفردية والتوزيع الكلي للطول في المنتج المقطع. ويمكن أن تؤدي الشفرات البالية أو غير المحاذَة بشكل صحيح إلى إتلاف نهايات الألياف، بما في ذلك التشقق أو التحطم، مما يقلل من فعالية الربط بين الليف وقاعدة المادة في التطبيقات المركبة.

تضمن جداول الصيانة الدورية لمعدات التقطيع أداءً متسقًا في القطع وتقلل من التباين في توزيع طول الألياف. ويمكن للأنظمة الآلية لمراقبة الأداء تتبع أنماط تآكل الشفرات ومتطلبات قوة القطع لتحسين فترات الصيانة. بالإضافة إلى ذلك، تمنع أنظمة التشحيم والتبريد المناسبة التأثيرات الحرارية التي قد تُغيّر خصائص الألياف أثناء عملية القطع.

الجودة الألياف الكربونية المقطعة تتطلب الإنتاجية التحكم الدقيق في أنظمة معالجة الألياف لمنع التلوث وتقليل كسر الألياف أثناء المعالجة. وتساهم إدارة الكهرباء الساكنة، وأنظمة جمع الغبار، وظروف البيئة الخاضعة للتحكم في الحفاظ على سلامة المنتج طوال دورة التصنيع.

إدارة التحكم في الطول والتوزيع

يتطلب تحقيق توزيعات متسقة لأطوال الألياف الانتباه بعناية إلى معايير القص والعمليات المُعالَجة لاحقًا. ويمكن أن تؤدي التغيرات في سرعة القص، ومعدل التغذية، وشد حزمة الألياف إلى توزيعات غير متكافئة للأطوال تؤثر على خصائص التدفق والخصائص الميكانيكية للمواد المركبة النهائية. وتساعد بروتوكولات أخذ العينات والإحصاء والقياس في الحفاظ على تحكم دقيق في مواصفات الطول عبر دفعات الإنتاج.

يمكن للأنظمة الآلية للفحص والتصنيف أن تزيل الألياف الخارجة عن المواصفات وتضمن توزيعًا متسقًا للأطوال في المنتج النهائي. وتستخدم هذه الأنظمة تقنيات قياس بصري متقدمة لتقييم أبعاد الألياف الفردية بسرعة وإزالة المواد غير المطابقة. ويتيح الدمج مع أنظمة التحكم في الإنتاج التغذية الراجعة في الوقت الفعلي لتحسين العمليات وضمان الجودة.

تأثير التخزين والتعامل على اتساق المنتج

متطلبات التحكم البيئي

تلعب ظروف التخزين المناسبة دورًا حيويًا في الحفاظ على اتساق وجودة ألياف الكربون المقطوعة مع مرور الوقت. ويمثل التحكم في الرطوبة أحد أهم العوامل، إذ يمكن أن يؤثر امتصاص الرطوبة على التصاق الليف بالمرسّب ويؤدي إلى صعوبات في المعالجة في التطبيقات اللاحقة. كما يمكن أن تساهم التقلبات الحرارية في آثار التعرّض المتكرر للتغيرات الحرارية التي قد تؤثر على خصائص سطح الليف وخصائص التعامل معه.

يتطلب منع التلوث أثناء التخزين اهتمامًا دقيقًا بمواد التعبئة، ونظافة مكان التخزين، وإجراءات المناورة. ويحمي حماية التفريغ الكهروستاتيكي من تكتل الألياف ويضمن خصائص تدفق متسقة أثناء المعالجة. وتساعد ممارسات تدوير المخزون المناسبة في الحفاظ على نضارة المنتج ومنع التغيرات المرتبطة بالشيخوخة التي قد تؤثر على الاتساق في الأداء.

عوامل التعبئة والنقل

إن تصميم التعبئة وطرق النقل المستخدمة للألياف الكربونية المقطعة تؤثر بشكل كبير على جودة المنتج عند تسليمه إلى المستخدمين النهائيين. ويمكن أن يتسبب الاهتزاز أثناء الشحن في استقرار الألياف واختزالها، مما يؤثر على الكثافة الظاهرية وخصائص التدفق. وتساهم التوسيد المناسب وتصميم الحاويات في تقليل هذه التأثيرات مع حماية المنتج من دخول الرطوبة والتلوث أثناء النقل.

يمنع التحكم في درجة الحرارة أثناء النقل تأثيرات الصدمة الحرارية التي قد تُغير خصائص الألياف أو تؤدي إلى تدهور التغليف. وتتيح أنظمة التتبع مراقبة الظروف البيئية طوال عملية الشحن، مما يوفر بيانات قيمة لضمان الجودة ومبادرات تحسين العمليات. كما تساعد التعليمات الواضحة للتعامل والتدريب المخصص لموظفي الخدمات اللوجستية في الحفاظ على سلامة المنتج من المنشأة المصنعة حتى المستخدم النهائي.

منهجيات ضبط الجودة والاختبار

تنفيذ السيطرة الإحصائية على العملية

يتطلب ضبط الجودة الفعّال للألياف الكربونية المقطعة بروتوكولات اختبار شاملة لتقييم خصائص الألياف الفردية وخصائص المادة السائبة. ويُزوّد اختبار الشد، وتحليل توزيع الطول، وتقييم جودة السطح بيانات حاسمة لمراقبة العمليات والامتثال لمواصفات العملاء. وتساعد تقنيات التحليل الإحصائي في تحديد الاتجاهات والمشكلات المحتملة قبل أن تؤثر على اتساق المنتج.

يتيح تنفيذ مخططات التحكم ودراسات قدرة العمليات الإدارة الاستباقية للتغيرات في الجودة ويدعم مبادرات التحسين المستمر. وتساعد الدراسات الدورية للارتباط بين معاملات العملية وخصائص المنتج في تحسين ظروف التصنيع وتقليل التباين. كما تضمن أنظمة التوثيق والتتبع توفر سجلات جودة كاملة لتلبية متطلبات العملاء والامتثال التنظيمي.

اختبار تطبيق العميل والملاحظات

الاستخدام النهائي التطبيق يوفر الاختبار ملاحظات قيمة حول اتساق أداء ألياف الكربون المقطعة في بيئات تصنيع حقيقية. وتساعد التجارب الخاصة بمعالجة المركبات، وتقييم الخصائص الميكانيكية، والتقييمات طويلة الأمد للديمومة في التحقق من اتساق المادة عبر التطبيقات المختلفة وظروف المعالجة. ويتيح هذا الحلقة المغلقة من الملاحظات للموردين تحسين عمليات ضبط الجودة لديهم ومعالجة المتطلبات المحددة للعملاء.

يساعد التعاون مع العملاء في بروتوكولات الاختبار الخاصة بالتطبيقات على تحديد معايير الجودة الحرجة وإنشاء حدود مواصفات مناسبة. ويتيح التواصل المنتظم بشأن تجارب المعالجة وأداء المنتج استجابة سريعة لقضايا الجودة ويدعم جهود التحسين المستمر في جميع أنحاء سلسلة التوريد.

إدارة سلسلة التوريد والعلاقات مع الموردين

تأهيل الموردين والتدقيق

يتطلب الحفاظ على جودة مستمرة لألياف الكربون المقطعة تقييمًا دقيقًا ورصدًا مستمرًا لقدرات الموردين ونظم جودتهم. وتقوم عمليات التدقيق الشاملة للموردين بتقييم عمليات التصنيع وإجراءات ضبط الجودة والقدرات التقنية لضمان المواءمة مع متطلبات الجودة. وتساعد المراجعات الدورية للأداء وبروتوكولات الإجراءات التصحيحية في الحفاظ على مساءلة الموردين ودفع عجلة التحسين المستمر.

تدعم برامج تطوير الموردين تعزيز القدرات ومبادرات نقل التكنولوجيا التي تعود بالنفع على أداء سلسلة التوريد بشكل عام. وتساعد التعاون التقني وتبادل المعرفة الموردين على تحسين عملياتهم مع الحفاظ على مكانتهم التنافسية. تُعزز الشراكة النهج طويلة الأجل الاستقرار وتشجع على الاستثمار في مبادرات تحسين الجودة.

إدارة المخاطر والتخطيط للطوارئ

يتطلب إدارة المخاطر الفعالة في سلسلة التوريد تحديد مصادر الاضطراب المحتملة ووضع استراتيجيات التخفيف المناسبة. تمثل الكوارث الطبيعية، وتعطل المعدات، وتقلبات السوق تهديدات لاستمرارية التوريد، ويجب التصدي لها من خلال تخطيط احترازي شامل. وتساعد قواعد الموردين المتنوعة والإدارة الاستراتيجية للمخزون في الحفاظ على استمرارية التوريد أثناء حدوث أحداث الاضطراب.

تساعد التقييمات الدورية للمخاطر وتمارين تخطيط السيناريوهات في تحديد نقاط الضعف وتطوير بروتوكولات الاستجابة. وتحرص أنظمة الاتصال وإجراءات الاتصال في حالات الطوارئ على التنسيق السريع أثناء المواقف الحرجة. كما توفر أدوات إدارة المخاطر المالية، بما في ذلك عقود التوريد والتأمين، حماية إضافية ضد آثار تعطيل الإمدادات.

الأسئلة الشائعة

كيف تؤثر جودة الألياف الأولية على اتساق ألياف الكربون المقطعة؟

تؤثر جودة الألياف الأولية تأثيرًا مباشرًا على الخصائص الميكانيكية، والخصائص السطحية، وسلوك المعالجة لألياف الكربون المقطعة. ويمكن أن تؤدي التباينات في توزيع الوزن الجزيئي، وظروف الغزل، ومعايير التثبيت أثناء إنتاج الليف الأولي إلى عدم اتساق في مقاومة الشد، وقيم المعامل، وخصائص التصاق الألياف بالمصفوفة. ومن الضروري الحفاظ على رقابة صارمة على اختيار الليف الأولي ومعايير المعالجة لضمان أداء ثابت لألياف الكربون المقطعة.

ما الدور الذي تلعبه صيانة معدات التقطيع في جودة المنتج؟

تضمن الصيانة الدورية لمعدات التقطيع أداءً ثابتًا في عملية القطع، وتحvented تدهور الجودة بمرور الوقت. يمكن أن تؤدي شفرات القطع البالية أو غير المحاذَة بشكل صحيح إلى تلف أطراف الألياف، مما يؤدي إلى تقليل أداء المركب وتوزيع غير متساوٍ للأطوال. تساعد الجداول الزمنية المناسبة للصيانة، وبروتوكولات استبدال الشفرات، وتحسين معايير القطع في الحفاظ على جودة المنتج والحد من التباين بين دفعة وأخرى في خصائص ألياف الكربون المقطعة.

كيف تؤثر ظروف التخزين والمناورة على جودة ألياف الكربون المقطعة؟

تؤثر ظروف التخزين والتعامل بشكل كبير على جودة ألياف الكربون المقطعة من خلال آليات امتصاص الرطوبة والتلوث والأضرار الفيزيائية. ويمنع التحكم في الرطوبة المشكلات المرتبطة بالرطوبة أثناء المعالجة، في حين تقلل إجراءات التعبئة والتعامل السليمة من كسر الألياف والتلوث. كما يمنع التحكم في درجة الحرارة أثناء التخزين والنقل التأثيرات الحرارية التي قد تغير خصائص الألياف أو تسبب صعوبات في التعامل أثناء عمليات المعالجة اللاحقة.

ما طرق الاختبار الأكثر فاعلية لضمان اتساق ألياف الكربون المقطعة؟

يتطلب التحكم الفعّال في الجودة بروتوكولات اختبار شاملة تشمل تقييم خصائص الشد، وتحليل توزيع الطول، وتقييم جودة السطح. وتساعد طرق المراقبة الإحصائية للعمليات في تحديد الاتجاهات والتباينات قبل أن تؤثر على تطبيقات العملاء. ويُعد اختبار التطبيقات النهائية مصدرًا مفيدًا لملاحظات حول اتساق الأداء في العالم الحقيقي، في حين تتيح الدراسات الارتباطية بين معايير العملية وخصائص المنتج تحسين الظروف التصنيعية من أجل تحسين التحكم في الجودة.