Понимание революционного мира передовых композиционных материалов

Промышленный углеродное волокно представляет одно из наиболее значительных достижений в современном производстве и материаловедении. Этот выдающийся композиционный материал преобразил множество отраслей — от аэрокосмической и автомобильной промышленности до строительства и возобновляемых источников энергии. Благодаря исключительному соотношению прочности к весу и широким возможностям применения промышленная углеродная ткань продолжает расширять границы возможного в науке о материалах.

По мере роста спроса на более лёгкие, прочные и долговечные материалы производители и инженеры всё чаще обращаются к промышленной ткани из углеродного волокна для своих наиболее сложных проектов. Этот передовой материал обладает беспрецедентными эксплуатационными характеристиками, делающими его незаменимым в ответственных приложениях, где сбой недопустим.

Основные свойства и характеристики

Механическая прочность и долговечность

Промышленная ткань из углеродного волокна обладает исключительной прочностью на растяжение, зачастую превосходя сталь при значительно меньшем весе. Уникальная молекулярная структура материала, состоящая из плотно переплетённых атомов углерода, формирует чрезвычайно прочную решётку, способную выдерживать экстремальные нагрузки и воздействие окружающей среды. Такая высокая долговечность делает его особенно ценным в применении, требующем длительной надёжности в жёстких условиях.

Не менее впечатляющей является усталостная прочность материала, которая показывает минимальное ухудшение даже после многократных циклов напряжения. Это свойство делает промышленную ткань из углеродного волокна идеальным выбором для компонентов, подвергающихся постоянной вибрации или циклическим нагрузкам.

Преимущества по весу и плотности

Одной из наиболее привлекательных особенностей промышленного углеродного волокна является его исключительно низкая плотность по сравнению с традиционными материалами. Такая легкость не снижает прочностных характеристик, обеспечивая превосходные эксплуатационные свойства при одновременном уменьшении общего веса системы. В транспортных средствах это способствует повышению топливной эффективности и улучшению динамических характеристик.

Небольшая масса материала также упрощает монтаж и процессы обращения с ним, снижая трудозатраты и минимизируя риски для безопасности на рабочем месте, связанные с работой с тяжелыми материалами.

Производственные процессы и контроль качества

Технологии производства

Производство промышленного углеродного волокна требует сложных процессов, которые нуждаются в точном контроле и высокой квалификации. Процесс начинается с прекурсорных волокон на основе полакрилонитрила (PAN), которые проходят тщательную стадию окисления и карбонизации при экстремально высоких температурах. Этот процесс выстраивает атомы углерода в мощные кристаллические структуры, придающие материалу его выдающиеся свойства.

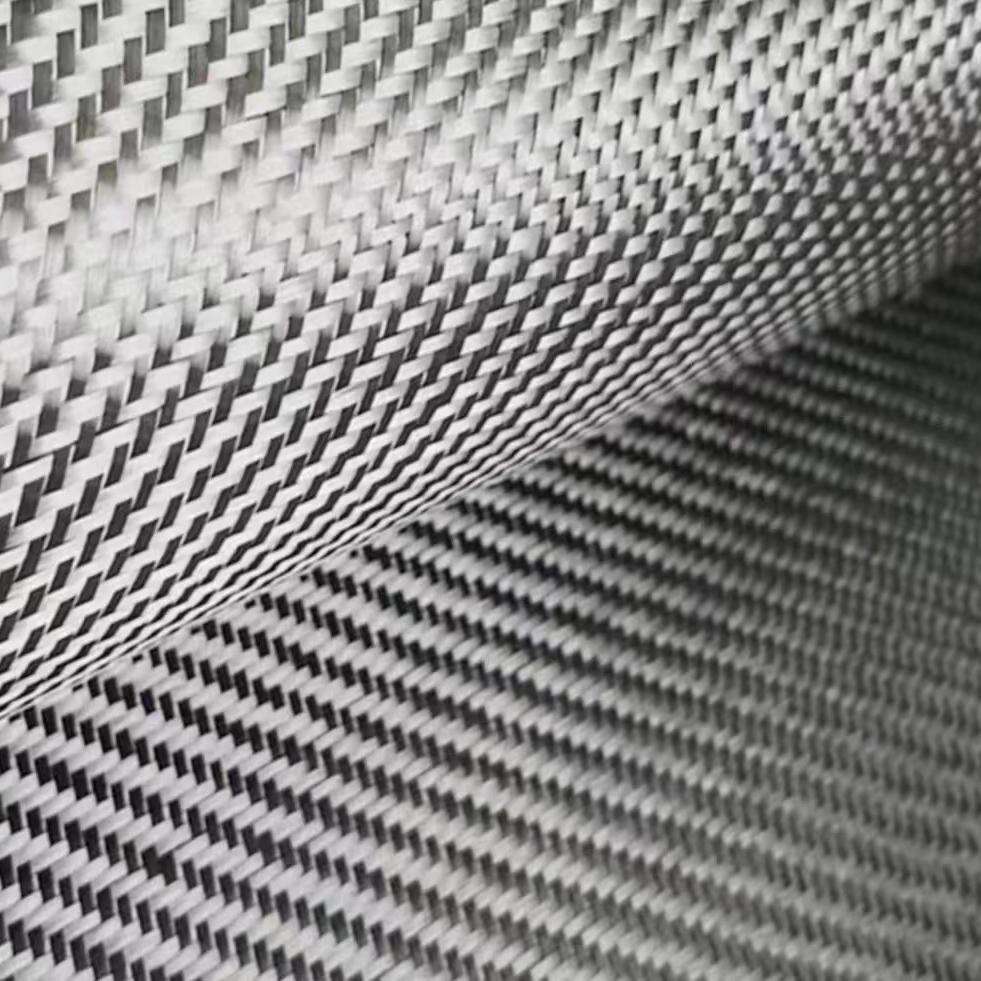

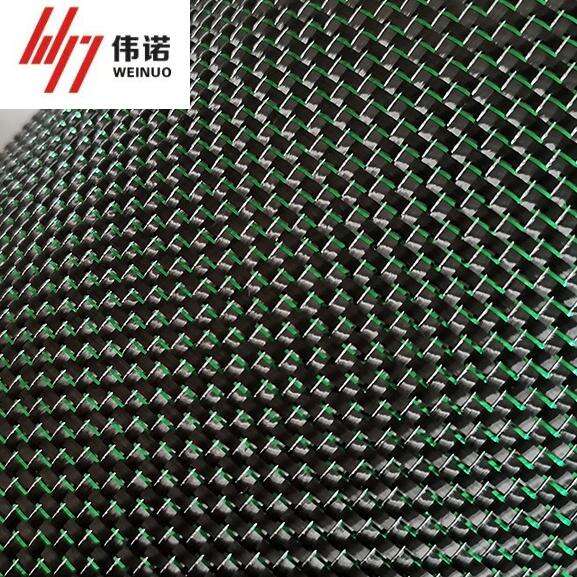

Современные методы ткачества затем преобразуют эти углеродные волокна в тканевые формы, при этом доступны различные типы переплетений, подходящие для разных областей применения. Выбор типа переплетения существенно влияет на конечные свойства материала, что позволяет производителям адаптировать ткань под конкретные требования к эксплуатационным характеристикам.

Стандарты обеспечения качества

Строгие меры контроля качества обеспечивают соответствие промышленной ткани из углеродного волокна или превышение отраслевых спецификаций. Каждая производственная партия проходит обширные испытания на прочность, модуль и однородность. Эти испытания подтверждают соответствие материала стандартам аэрокосмической, автомобильной или других соответствующих отраслей.

Производители применяют передовые методы инспекции, включая ультразвуковое сканирование и микроскопический анализ, чтобы выявить возможные дефекты или неоднородности в структуре ткани. Этот комплексный процесс обеспечения качества гарантирует стабильную производительность и надежность.

Применение и отраслевое использование

Аэрокосмическая и оборонная

Аэрокосмическая промышленность является одним из крупнейших потребителей промышленной ткани из углеродного волокна, используя материал в компонентах летательных аппаратов, конструкциях космических аппаратов и спутниковых системах. Высокое соотношение прочности к весу материала позволяет создавать более легкие летательные аппараты, сохраняя при этом исключительную структурную целостность и снижая расход топлива.

Военные применения используют ударопрочность и долговечность материала для защитного оборудования, брони транспортных средств и специализированного военного оборудования. Способность поглощать и рассеивать энергию делает промышленное углеволокно особенно ценным в системах баллистической защиты.

Автомобильная и транспортная отрасли

Современные автопроизводители всё чаще используют промышленное углеволокно в конструкции автомобилей для повышения их производительности и эффективности. От несущих элементов до кузовных панелей, этот материал позволяет создавать более лёгкие транспортные средства без ущерба для безопасности или долговечности. Такое снижение массы напрямую способствует улучшению топливной экономичности и сокращению выбросов.

Высокоскоростные гоночные автомобили особенно выигрывают от свойств этого материала, широко используя его в элементах шасси, аэродинамических компонентах и системах безопасности. Способность материала сохранять структурную целостность в экстремальных условиях делает его незаменимым в профессиональных автогонках.

Расходы и рентабельность инвестиций

Анализ первоначальных инвестиций

Хотя промышленная ткань из углеродного волокна обычно требует более высоких первоначальных инвестиций по сравнению с традиционными материалами, долгосрочные преимущества зачастую оправдывают эти затраты. Прочность материала и минимальные требования к обслуживанию способствуют снижению эксплуатационных расходов, что делает его экономически выгодным выбором для многих применений.

При оценке финансовых последствий покупатели должны учитывать общую картину расходов, включая затраты на установку, техническое обслуживание и замену. Продлённый срок службы и эксплуатационные преимущества часто приводят к значительной экономии в долгосрочной перспективе.

Эксплуатационные преимущества и ценность

Превосходные эксплуатационные характеристики промышленной ткани из углеродного волокна зачастую приводят к значительным операционным выгодам. Снижение веса ведёт к уменьшению энергопотребления, а повышенная прочность минимизирует расходы на обслуживание и замену. Эти преимущества могут обеспечить существенную отдачу от инвестиций, особенно в областях с высокими эксплуатационными требованиями.

Кроме того, устойчивость материала к коррозии и воздействию окружающей среды устраняет необходимость в большинстве традиционных видов обслуживания, что дополнительно повышает его долгосрочную экономическую целесообразность.

Часто задаваемые вопросы

Как погодные условия влияют на промышленную ткань из углеродного волокна?

Промышленная ткань из углеродного волокна демонстрирует высокую устойчивость к воздействию внешних факторов, включая ультрафиолетовое излучение, экстремальные температуры и влажность. Материал сохраняет свою структурную целостность и эксплуатационные характеристики в широком диапазоне погодных условий, что делает его пригодным для использования на открытом воздухе. Тем не менее, для конкретных условий эксплуатации могут рекомендоваться соответствующие покрытия и системы защиты.

Какое обслуживание требуется для промышленной ткани из углеродного волокна?

Материал, как правило, требует минимального обслуживания по сравнению с традиционными материалами. Рекомендуется регулярный визуальный осмотр на предмет повреждений или износа, однако высокая прочность и устойчивость к коррозии промышленного углеволокна устраняют многие потребности в традиционном обслуживании. Когда обслуживание необходимо, его должны выполнять квалифицированные технические специалисты в соответствии с рекомендациями производителя.

Как долго служит промышленное углеволокно?

При правильном выборе и установке промышленное углеволокно может сохранять свои эксплуатационные характеристики десятилетиями. Фактический срок службы зависит от применение условий эксплуатации и воздействия окружающей среды, однако во многих случаях срок службы превышает 20–30 лет при минимальном снижении характеристик. Такая долговечность существенно повышает общую ценность материала и окупаемость инвестиций.