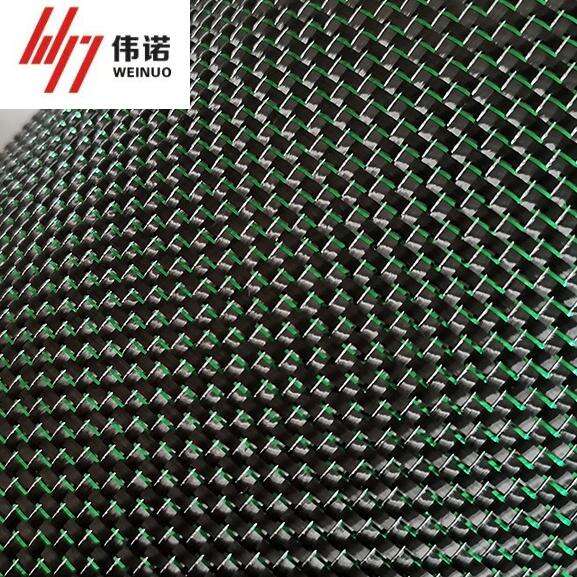

La industria manufacturera ha experimentado una transformación notable con la integración de materiales compuestos avanzados, particularmente la fibra de carbono cortada, que se ha convertido en una solución revolucionaria para numerosas aplicaciones industriales. Este material versátil combina la excepcional relación resistencia-peso de la fibra de carbono con una mayor facilidad de procesamiento, lo que lo convierte en una opción ideal para los fabricantes que buscan mejorar el rendimiento del producto reduciendo al mismo tiempo el peso total. La fibra de carbono cortada ofrece ventajas únicas que los materiales tradicionales simplemente no pueden igualar, permitiendo a las industrias ampliar los límites de la innovación y la eficiencia.

Aplicaciones en la industria automotriz

Componentes Estructurales Ligeros

El sector automotriz ha adoptado la fibra de carbono cortada como un material clave para desarrollar componentes estructurales ligeros que cumplen con requisitos rigurosos de seguridad y rendimiento. Los vehículos modernos incorporan este material en diversas aplicaciones, desde el refuerzo de piezas plásticas hasta la creación de paneles compuestos que reducen significativamente el peso del vehículo. La integración de la fibra de carbono cortada en los procesos de fabricación automotriz ha permitido a los fabricantes alcanzar las metas de eficiencia de combustible mientras mantienen los estándares de integridad estructural y resistencia en colisiones.

Los procesos de fabricación que utilizan fibra de carbono cortada en aplicaciones automotrices incluyen técnicas de moldeo por inyección, moldeo por compresión y moldeo por transferencia de resina. Estos métodos permiten la producción de geometrías complejas que serían difíciles o imposibles de lograr con materiales tradicionales. La orientación aleatoria de la fibra de carbono cortada proporciona características de resistencia multidireccional, lo que la hace especialmente adecuada para componentes que experimentan cargas desde múltiples direcciones durante el funcionamiento del vehículo.

Elementos de acabado interior y exterior

Las aplicaciones de molduras interiores y exteriores en la industria automotriz se han beneficiado significativamente de las propiedades estéticas y funcionales de los compuestos de fibra de carbono cortada. Los componentes del tablero, paneles de puertas y elementos decorativos fabricados con este material ofrecen una durabilidad y estabilidad dimensional superiores en comparación con las alternativas convencionales de plástico. La capacidad del material para mantener sus propiedades bajo diferentes condiciones de temperatura y humedad lo hace particularmente valioso para aplicaciones automotrices donde la resistencia al medio ambiente es crucial.

La calidad de acabado superficial alcanzable con los compuestos de fibra de carbono cortada ha abierto nuevas posibilidades para aplicaciones automotrices premium. Los fabricantes pueden crear piezas con una excelente suavidad superficial y apariencia uniforme, eliminando la necesidad de operaciones extensas de postprocesamiento. Esta eficiencia en la fabricación se traduce en ahorros de costos y una mayor productividad, lo que convierte a la fibra de carbono cortada en una opción económicamente viable para la producción automotriz de alto volumen.

Aplicaciones en aeroespacial y aviación

Componentes Estructurales Secundarios

La industria aeroespacial ha reconocido el valor excepcional de la fibra de carbono cortada en la fabricación de componentes estructurales secundarios que requieren altas relaciones resistencia-peso y una excelente resistencia a la fatiga. Los paneles interiores de las aeronaves, las carcasas de equipos y los elementos estructurales no críticos se benefician significativamente de la reducción de peso que permiten los compuestos de fibra de carbono cortada. Estas aplicaciones contribuyen a la eficiencia general de las aeronaves al reducir el consumo de combustible y aumentar la capacidad de carga útil.

Los fabricantes aeroespaciales utilizan técnicas de procesamiento especializadas para maximizar las características de rendimiento de la fibra de carbono cortada en sus aplicaciones. La excelente estabilidad dimensional del material bajo variaciones de temperatura lo hace particularmente adecuado para componentes de aeronaves que experimentan ciclos térmicos significativos durante las operaciones de vuelo. Además, las propiedades inherentes de resistencia al fuego de los compuestos de fibra de carbono cumplen con los rigurosos requisitos de seguridad aeroespaciales.

Carcasas para Equipos Electrónicos

Las aeronaves modernas dependen en gran medida de sistemas electrónicos sofisticados, y la fibra de carbono cortada se ha convertido en un elemento fundamental para crear carcasas ligeras pero resistentes para estos componentes críticos. Las propiedades del material de blindaje contra interferencias electromagnéticas, combinadas con sus capacidades estructurales, lo convierten en una opción ideal para proteger equipos aviónicos sensibles. Estas carcasas deben soportar tensiones mecánicas significativas mientras mantienen tolerancias dimensionales precisas durante toda la vida operativa de la aeronave.

La fabricación de carcasas para equipos electrónicos utilizando fibra de carbono cortada implica técnicas de moldeo de precisión que garantizan un espesor de pared constante y una distribución óptima de la fibra. Esta atención al detalle en la fabricación da como resultado componentes que ofrecen un rendimiento confiable bajo las condiciones exigentes encontradas en aplicaciones aeroespaciales. La capacidad de integrar geometrías complejas y características de montaje directamente en las piezas moldeadas reduce la complejidad del ensamblaje y mejora la fiabilidad general del sistema.

Fabricación de Equipos Industriales

Componentes de Máquinas-Herramienta

Los fabricantes de maquinaria industrial han descubierto ventajas significativas al incorporar fibra de carbono cortada en componentes de máquinas-herramienta donde la reducción de peso y el amortiguamiento de vibraciones son factores críticos de rendimiento. Los marcos estructurales, cubiertas y carcasas fabricados con este material presentan relaciones de rigidez respecto al peso superiores en comparación con las alternativas metálicas tradicionales. Las características mejoradas de amortiguamiento de vibraciones del fibra de carbono picada los materiales compuestos contribuyen a una mayor precisión en el mecanizado y reducen el desgaste de las herramientas en aplicaciones de fabricación de precisión.

Las propiedades de resistencia a la corrosión de la fibra de carbono cortada hacen que sea particularmente valiosa para herramientas de máquina que operan en entornos industriales exigentes. A diferencia de los componentes metálicos que pueden requerir recubrimientos protectores o mantenimiento frecuente para prevenir la corrosión, los materiales compuestos de fibra de carbono mantienen sus propiedades estructurales y su apariencia durante largos períodos. Esta durabilidad se traduce en costos de mantenimiento reducidos y un mayor tiempo de actividad del equipo, lo que proporciona beneficios económicos significativos para los operadores industriales.

Elementos de sistemas de transporte

Los sistemas de manipulación de materiales en diversas industrias se han beneficiado de la integración de fibra de carbono cortada en componentes de transportadores y equipos relacionados. Los marcos de transportadores, protectores y estructuras de soporte fabricados con este material ofrecen una excelente resistencia mientras reducen significativamente el peso total del sistema. Esta reducción de peso es particularmente ventajosa en aplicaciones donde los sistemas de transportadores deben trasladarse con frecuencia o donde las limitaciones de carga estructural restringen el uso de materiales tradicionales más pesados.

Las propiedades de resistencia química de los compuestos de fibra de carbono cortada los hacen adecuados para aplicaciones de transporte en entornos químicamente agresivos. Las instalaciones de procesamiento de alimentos, fabricación farmacéutica y producción química utilizan estos materiales para crear sistemas transportadores que pueden soportar la exposición a diversas sustancias sin degradarse. Las características de superficie no porosa de los compuestos de fibra de carbono correctamente fabricados también facilitan la limpieza y desinfección en aplicaciones críticas desde el punto de vista de la higiene.

Electrónica y productos de consumo

Carcasas para Dispositivos Electrónicos

La industria de la electrónica de consumo ha adoptado la fibra de carbono cortada para la fabricación de carcasas de dispositivos que requieren una construcción ligera sin comprometer la durabilidad ni el rendimiento en blindaje electromagnético. Los ordenadores portátiles, tabletas y carcasas de equipos profesionales se benefician de las excepcionales características de resistencia y del atractivo estético de los materiales compuestos de fibra de carbono. La capacidad del material para ser moldeado en formas complejas permite a los diseñadores crear formas innovadoras de productos manteniendo la integridad estructural.

Los procesos de fabricación de carcasas para dispositivos electrónicos que utilizan fibra de carbono cortada se han perfeccionado para lograr las tolerancias ajustadas requeridas por la electrónica de consumo moderna productos . La estabilidad dimensional de estos compuestos garantiza que los componentes electrónicos encajen con precisión dentro de sus carcasas durante todo el ciclo de vida del producto. Además, las propiedades de gestión térmica de la fibra de carbono ayudan a disipar el calor generado por los componentes electrónicos, contribuyendo así a una mayor fiabilidad y rendimiento del dispositivo.

Aplicaciones en artículos deportivos

Los fabricantes de artículos deportivos han aprovechado las ventajas de rendimiento de la fibra de carbono cortada para desarrollar equipos que requieren alta resistencia, bajo peso y excelente resistencia al impacto. Raquetas de tenis, componentes de palos de golf y equipos de protección incorporan este material para mejorar el rendimiento y reducir la fatiga del usuario. La posibilidad de ajustar las propiedades mecánicas de los compuestos de fibra de carbono cortada mediante la orientación de la fibra y la selección de la resina permite a los fabricantes optimizar los productos según requisitos específicos de desempeño.

La flexibilidad de fabricación que ofrece la fibra de carbono cortada permite a las empresas de artículos deportivos producir geometrías complejas que serían difíciles o imposibles de lograr con materiales tradicionales. Esta libertad de diseño ha llevado a configuraciones innovadoras de productos que mejoran la funcionalidad y la experiencia del usuario. La excelente resistencia a la fatiga de los compuestos de fibra de carbono garantiza que los artículos deportivos mantengan sus características de rendimiento durante ciclos prolongados de uso, ofreciendo un valor superior para los consumidores.

Aplicaciones en Construcción e Infraestructura

Elementos Arquitectónicos

La arquitectura moderna ha adoptado la fibra de carbono cortada como material para crear elementos estructurales y decorativos innovadores que combinan atractivo estético con características excepcionales de rendimiento. Las fachadas de edificios, paneles decorativos y elementos arquitectónicos fabricados con este material ofrecen flexibilidad de diseño al tiempo que proporcionan durabilidad a largo plazo y resistencia a la intemperie. La naturaleza ligera de los compuestos de fibra de carbono cortada reduce los requisitos de carga estructural, permitiendo a los arquitectos crear diseños audaces que serían poco prácticos con materiales tradicionales más pesados.

La industria de la construcción se beneficia de la resistencia a la corrosión y de los bajos requisitos de mantenimiento de las aplicaciones de fibra de carbono cortada. Los componentes de edificación fabricados con estos materiales mantienen su apariencia y propiedades estructurales durante décadas sin necesidad de recubrimientos protectores ni intervenciones frecuentes de mantenimiento. Esta durabilidad a largo plazo ofrece ventajas significativas en términos de costos durante el ciclo de vida, lo que convierte a la fibra de carbono cortada en una opción económicamente atractiva para aplicaciones de construcción de alto rendimiento.

Reforzamiento de infraestructura

Los proyectos de rehabilitación y refuerzo de infraestructuras utilizan cada vez más compuestos de fibra de carbono cortada para prolongar la vida útil de las estructuras existentes, minimizando al mismo tiempo el peso añadido y las interrupciones durante la instalación. Los componentes de puentes, revestimientos de túneles y parches de reparación fabricados con este material ofrecen un excelente refuerzo estructural con un impacto mínimo en los sistemas estructurales existentes. La capacidad de crear elementos de refuerzo de formas personalizadas permite a los ingenieros abordar deficiencias estructurales específicas de manera eficaz.

Las ventajas de instalación de las aplicaciones de infraestructura con fibra de carbono cortada incluyen requisitos reducidos de equipo y tiempos de instalación más cortos en comparación con los métodos tradicionales de refuerzo. Estos materiales compuestos pueden aplicarse utilizando técnicas convencionales de construcción, a la vez que ofrecen características de rendimiento superiores. La resistencia química de los compuestos de fibra de carbono los hace particularmente adecuados para aplicaciones de infraestructura en entornos agresivos donde los materiales tradicionales pueden deteriorarse rápidamente.

Ventajas del Proceso de Fabricación

Eficiencia de procesamiento

Las operaciones de fabricación que utilizan fibra de carbono cortada se benefician de técnicas de procesamiento optimizadas que reducen el tiempo de producción y mejoran la consistencia de calidad. La compatibilidad del material con sistemas de fabricación automatizados permite una producción a gran volumen manteniendo un control preciso sobre la distribución de la fibra y la calidad de las piezas. Los procesos de moldeo por inyección que incorporan fibra de carbono cortada pueden alcanzar tiempos de ciclo comparables a los de termoplásticos convencionales, al tiempo que ofrecen propiedades mecánicas significativamente mejoradas.

Se han desarrollado sistemas de control de calidad para los procesos de fabricación de fibra de carbono cortada con el fin de garantizar un rendimiento constante de las piezas a lo largo de las series de producción. Métodos de ensayo no destructivos pueden verificar la distribución de la fibra y detectar posibles defectos sin comprometer la integridad de las piezas. Estas capacidades de aseguramiento de calidad permiten a los fabricantes mantener estándares estrictos de rendimiento mientras logran tasas eficientes de producción.

Análisis de Costo-Efectividad

El análisis económico de las aplicaciones de fibra de carbono cortada revela ventajas de costo significativas al considerar los costos totales del ciclo de vida en lugar de los gastos iniciales del material. El peso reducido de los componentes fabricados con este material se traduce en menores costos de transporte, manejo más fácil durante el ensamblaje y requisitos reducidos de soporte estructural en las aplicaciones finales. Estos beneficios indirectos en costos suelen compensar los costos más altos iniciales del material, lo que resulta en resultados económicos favorables para fabricantes y usuarios finales.

Las mejoras en la eficiencia de fabricación logradas mediante el uso de fibra de carbono cortada contribuyen a la rentabilidad general en aplicaciones industriales. La capacidad de consolidar múltiples piezas en componentes moldeados individuales reduce el tiempo de ensamblaje y elimina puntos de fallo potenciales asociados con sujetadores mecánicos. Esta capacidad de consolidación de piezas proporciona tanto ahorros de costos como una mayor fiabilidad del producto, lo que convierte a la fibra de carbono cortada en una opción atractiva para entornos de fabricación competitivos.

Preguntas frecuentes

¿Cuáles son las ventajas principales del uso de fibra de carbono cortada en aplicaciones industriales?

La fibra de carbono cortada ofrece relaciones excepcionales de resistencia a peso, una excelente estabilidad dimensional y una superior resistencia a la corrosión en comparación con los materiales tradicionales. Estas propiedades la hacen ideal para aplicaciones que requieren componentes ligeros pero duraderos. El material también proporciona protección contra interferencias electromagnéticas, características de amortiguación de vibraciones y la capacidad de ser procesado mediante técnicas convencionales de fabricación, al tiempo que ofrece un rendimiento mejorado.

¿Cómo se compara la fibra de carbono cortada con el refuerzo de fibra continua en términos de rendimiento?

Si bien el refuerzo con fibra continua proporciona ventajas de resistencia direccional, la fibra de carbono cortada ofrece características de resistencia multidireccional que son beneficiosas para componentes sometidos a cargas desde múltiples direcciones. La orientación aleatoria de las fibras en los compuestos de fibra de carbono cortada proporciona propiedades más isotrópicas, lo que los hace adecuados para geometrías complejas y aplicaciones en las que las direcciones de carga puedan variar durante el funcionamiento.

¿Qué procesos de fabricación son más adecuados para aplicaciones con fibra de carbono cortada?

El moldeo por inyección, el moldeo por compresión y el moldeo por transferencia de resina son los procesos más utilizados comúnmente para aplicaciones con fibra de carbono cortada. Estas técnicas permiten la producción en gran volumen manteniendo una calidad constante y posibilitando la creación de geometrías de piezas complejas. La elección del proceso de fabricación depende de los requisitos de la pieza, el volumen de producción y las características deseadas del acabado superficial.

¿Existen limitaciones o consideraciones al usar fibra de carbono cortada en aplicaciones industriales?

Las consideraciones clave incluyen procedimientos adecuados de manipulación para evitar irritación cutánea por las fibras de carbono, métodos apropiados de eliminación de desechos de fabricación y compatibilidad con sistemas específicos de resina. Además, las propiedades de conductividad eléctrica de la fibra de carbono pueden requerir consideraciones especiales en aplicaciones electrónicas. La capacitación adecuada y los protocolos de seguridad son esenciales para el personal que trabaja con materiales de fibra de carbono cortada, a fin de garantizar su uso seguro y eficaz.

Tabla de Contenido

- Aplicaciones en la industria automotriz

- Aplicaciones en aeroespacial y aviación

- Fabricación de Equipos Industriales

- Electrónica y productos de consumo

- Aplicaciones en Construcción e Infraestructura

- Ventajas del Proceso de Fabricación

-

Preguntas frecuentes

- ¿Cuáles son las ventajas principales del uso de fibra de carbono cortada en aplicaciones industriales?

- ¿Cómo se compara la fibra de carbono cortada con el refuerzo de fibra continua en términos de rendimiento?

- ¿Qué procesos de fabricación son más adecuados para aplicaciones con fibra de carbono cortada?

- ¿Existen limitaciones o consideraciones al usar fibra de carbono cortada en aplicaciones industriales?