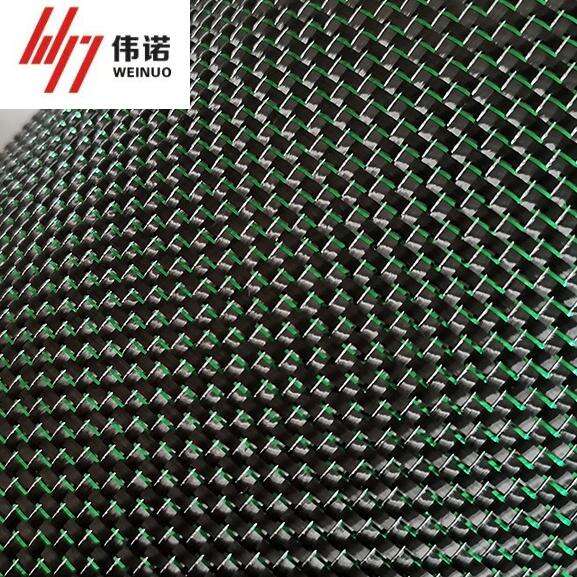

L'industrie manufacturière a connu une transformation remarquable grâce à l'intégration de matériaux composites avancés, en particulier la fibre de carbone coupée, qui s'est imposée comme une solution révolutionnaire pour de nombreuses applications industrielles. Ce matériau polyvalent allie le rapport résistance-poids exceptionnel de la fibre de carbone à une meilleure facilité de mise en œuvre, ce qui en fait un choix idéal pour les fabricants souhaitant améliorer la performance des produits tout en réduisant leur poids global. La fibre de carbone coupée offre des avantages uniques que les matériaux traditionnels ne peuvent tout simplement pas égaler, permettant aux industries de repousser les limites de l'innovation et de l'efficacité.

Applications dans l'industrie automobile

Composants structurels légers

Le secteur automobile a adopté la fibre de carbone coupée comme matériau essentiel pour développer des composants structurels légers répondant à des exigences strictes en matière de sécurité et de performance. Les véhicules modernes intègrent ce matériau dans diverses applications, allant du renforcement de pièces en plastique à la création de panneaux composites qui réduisent significativement le poids du véhicule. L'intégration de la fibre de carbone coupée dans les processus de fabrication automobile a permis aux constructeurs d'atteindre leurs objectifs d'efficacité énergétique tout en maintenant l'intégrité structurelle et les normes de résistance aux chocs.

Les procédés de fabrication utilisant des fibres de carbone coupées dans les applications automobiles comprennent le moulage par injection, le moulage par compression et les techniques de moulage par transfert de résine. Ces méthodes permettent la production de géométries complexes qui seraient difficiles, voire impossibles, à réaliser avec des matériaux traditionnels. L'orientation aléatoire des fibres de carbone coupées confère des caractéristiques de résistance multidirectionnelles, ce qui les rend particulièrement adaptées aux composants soumis à des charges provenant de plusieurs directions pendant le fonctionnement du véhicule.

Éléments de garniture intérieurs et extérieurs

Les applications d'habillage intérieur et extérieur automobile ont largement bénéficié des propriétés esthétiques et fonctionnelles des composites en fibres de carbone coupées. Les composants du tableau de bord, les panneaux de porte et les éléments décoratifs fabriqués avec ce matériau offrent une durabilité supérieure et une stabilité dimensionnelle par rapport aux alternatives plastiques conventionnelles. La capacité du matériau à conserver ses propriétés dans des conditions variables de température et d'humidité le rend particulièrement précieux pour les applications automobiles où la résistance environnementale est cruciale.

La qualité de finition de surface réalisable avec les composites en fibre de carbone coupée a ouvert de nouvelles possibilités pour les applications automobiles haut de gamme. Les fabricants peuvent créer des pièces présentant une excellente douceur de surface et une apparence uniforme, éliminant ainsi la nécessité d'opérations importantes de post-traitement. Cette efficacité dans la fabrication se traduit par des économies de coûts et une meilleure productivité, ce qui rend la fibre de carbone coupée une option économiquement viable pour la production automobile à grande échelle.

Applications aérospatiales et aéronautiques

Composants structurels secondaires

L'industrie aérospatiale reconnaît la valeur exceptionnelle de la fibre de carbone coupée dans la fabrication de composants structurels secondaires nécessitant un rapport résistance-poids élevé et une excellente résistance à la fatigue. Les panneaux intérieurs d'avion, les boîtiers d'équipement et les éléments structurels non critiques bénéficient grandement de la réduction de poids permise par les composites en fibre de carbone coupée. Ces applications contribuent à l'efficacité globale des aéronefs en réduisant la consommation de carburant et en augmentant la capacité de charge utile.

Les fabricants aérospatiaux utilisent des techniques de traitement spécialisées pour maximiser les caractéristiques de performance du fibres de carbone coupées dans leurs applications. L'excellente stabilité dimensionnelle du matériau lors des variations de température le rend particulièrement adapté aux composants d'aéronefs qui subissent des cycles thermiques importants pendant les opérations de vol. De plus, les propriétés intrinsèques de résistance au feu des composites en fibres de carbone répondent aux exigences strictes de sécurité aérospatiale.

Boîtiers d'équipements électroniques

Les aéronefs modernes dépendent fortement de systèmes électroniques sophistiqués, et la fibre de carbone coupée est devenue essentielle pour fabriquer des boîtiers légers mais robustes destinés à ces composants critiques. Les propriétés du matériau en matière de blindage contre les interférences électromagnétiques, combinées à ses capacités structurelles, en font un choix idéal pour protéger les équipements avioniques sensibles. Ces boîtiers doivent supporter des contraintes mécaniques importantes tout en maintenant des tolérances dimensionnelles précises durant toute la durée de vie en service de l'aéronef.

La fabrication de boîtiers pour équipements électroniques à l'aide de fibres de carbone coupées implique des techniques de moulage de précision qui garantissent une épaisseur de paroi constante et une répartition optimale des fibres. Cette attention aux détails de fabrication donne lieu à des composants offrant des performances fiables dans les conditions exigeantes rencontrées dans les applications aérospatiales. La possibilité d'intégrer directement dans les pièces moulées des géométries complexes et des éléments de fixation réduit la complexité d'assemblage et améliore la fiabilité globale du système.

Fabrication d'équipements industriels

Composants d'outils machines

Les fabricants de machines industrielles ont découvert des avantages significatifs à intégrer la fibre de carbone coupée dans les composants d'outils machines, là où la réduction de poids et l'amortissement des vibrations sont des facteurs critiques de performance. Les cadres structurels, capots et boîtiers fabriqués avec ce matériau présentent des rapports rigidité-poids supérieurs à ceux des alternatives métalliques traditionnelles. Les caractéristiques améliorées d'amortissement des vibrations de fibres de carbone hachées les composites contribuent à une meilleure précision d'usinage et à une réduction de l'usure des outils dans les applications de fabrication de précision.

Les propriétés de résistance à la corrosion de la fibre de carbone coupée rendent ce matériau particulièrement précieux pour les machines-outils fonctionnant dans des environnements industriels difficiles. Contrairement aux composants métalliques qui peuvent nécessiter des revêtements protecteurs ou un entretien fréquent pour prévenir la corrosion, les composites en fibre de carbone conservent leurs propriétés structurelles et leur apparence sur de longues périodes. Cette durabilité se traduit par des coûts d'entretien réduits et une disponibilité accrue des équipements, offrant ainsi des avantages économiques significatifs aux opérateurs industriels.

Éléments de système de convoyage

Les systèmes de manutention dans diverses industries ont bénéficié de l'intégration de fibres de carbone coupées dans les composants des convoyeurs et les équipements associés. Les cadres de convoyeurs, les protections et les structures de support fabriqués avec ce matériau offrent une excellente résistance tout en réduisant significativement le poids global du système. Cette réduction de poids est particulièrement avantageuse dans les applications où les systèmes de convoyage doivent être fréquemment déplacés ou où les contraintes de charge structurelle limitent l'utilisation de matériaux traditionnels plus lourds.

Les propriétés de résistance chimique des composites en fibres de carbone coupées les rendent adaptés aux applications de convoyage dans des environnements chimiquement agressifs. Les industries de transformation alimentaire, de fabrication pharmaceutique et de production chimique utilisent ces matériaux pour créer des systèmes de convoyage capables de résister à l'exposition à diverses substances sans dégradation. Les caractéristiques de surface non poreuse des composites en fibres de carbone correctement fabriqués facilitent également le nettoyage et la désinfection dans les applications critiques en matière d'hygiène.

Électronique et produits de consommation

Boîtiers d'appareils électroniques

L'industrie de l'électronique grand public a adopté la fibre de carbone coupée pour la fabrication de boîtiers d'appareils nécessitant une construction légère sans compromettre la durabilité ou les performances de blindage électromagnétique. Les ordinateurs portables, les tablettes et les équipements professionnels bénéficient des caractéristiques exceptionnelles de résistance et de l'esthétique attrayante des composites en fibre de carbone. La capacité du matériau à être moulé en des formes complexes permet aux concepteurs de créer des formes de produits innovantes tout en maintenant l'intégrité structurelle.

Les procédés de fabrication des boîtiers d'appareils électroniques utilisant la fibre de carbone coupée ont été perfectionnés afin d'atteindre les tolérances strictes requises pour les consommateurs modernes produits . La stabilité dimensionnelle de ces composites garantit que les composants électroniques s'ajustent précisément dans leurs boîtiers tout au long du cycle de vie du produit. De plus, les propriétés de gestion thermique du fibre de carbone aident à dissiper la chaleur générée par les composants électroniques, contribuant ainsi à une meilleure fiabilité et performance des dispositifs.

Applications dans les articles de sport

Les fabricants d'articles de sport ont exploité les avantages en termes de performance de la fibre de carbone coupée pour développer des équipements exigeant une grande résistance, un faible poids et une excellente résistance aux chocs. Les raquettes de tennis, les composants de clubs de golf et les équipements de protection intègrent ce matériau afin d'améliorer les performances tout en réduisant la fatigue de l'utilisateur. La possibilité d'ajuster les propriétés mécaniques des composites en fibre de carbone coupée en fonction de l'orientation des fibres et du choix de la résine permet aux fabricants d'optimiser les produits selon des exigences de performance spécifiques.

La flexibilité de fabrication offerte par la fibre de carbone coupée permet aux entreprises de articles de sport de produire des géométries complexes qui seraient difficiles, voire impossibles, à réaliser avec des matériaux traditionnels. Cette liberté de conception a conduit à des configurations de produits innovantes qui améliorent la fonctionnalité et l'expérience utilisateur. L'excellente résistance à la fatigue des composites en fibre de carbone garantit que les articles de sport conservent leurs caractéristiques de performance au fil de cycles d'utilisation prolongés, offrant ainsi une valeur supérieure aux consommateurs.

Applications dans la construction et les infrastructures

Éléments architecturaux

L'architecture moderne a adopté la fibre de carbone coupée comme matériau pour créer des éléments structurels et décoratifs innovants, alliant attrait esthétique et caractéristiques exceptionnelles de performance. Les façades de bâtiments, panneaux décoratifs et éléments architecturaux fabriqués avec ce matériau offrent une grande souplesse de conception tout en assurant une durabilité à long terme et une résistance aux intempéries. La nature légère des composites en fibre de carbone coupée réduit les contraintes structurales, permettant aux architectes de concevoir des formes audacieuses qui seraient irréalisables avec des matériaux traditionnels plus lourds.

Le secteur de la construction profite de la résistance à la corrosion et des faibles besoins d'entretien des applications en fibres de carbone coupées. Les composants de bâtiment fabriqués avec ces matériaux conservent leur apparence et leurs propriétés structurelles pendant des décennies sans nécessiter de revêtements protecteurs ni d'interventions fréquentes d'entretien. Cette durabilité à long terme offre des avantages significatifs en termes de coût sur tout le cycle de vie, ce qui fait des fibres de carbone coupées une option économiquement attractive pour les applications de construction hautes performances.

Renforcement des infrastructures

Les projets de réhabilitation et de renforcement d'infrastructures utilisent de plus en plus des composites en fibres de carbone coupées pour prolonger la durée de vie des structures existantes tout en minimisant le poids ajouté et les perturbations pendant l'installation. Les composants de ponts, les revêtements de tunnels et les rustines de réparation fabriqués avec ce matériau offrent un excellent renfort structurel avec un impact minimal sur les systèmes structurels existants. La possibilité de créer des éléments de renfort sur mesure permet aux ingénieurs de corriger efficacement des déficiences structurelles spécifiques.

Les avantages liés à l'installation des applications d'infrastructure en fibres de carbone coupées incluent une réduction des équipements nécessaires et des délais d'installation plus courts par rapport aux méthodes traditionnelles de renforcement. Ces composites peuvent être appliqués à l'aide de techniques de construction conventionnelles tout en offrant des caractéristiques de performance supérieures. La résistance chimique des composites en fibres de carbone les rend particulièrement adaptés aux applications d'infrastructure dans des environnements agressifs où les matériaux traditionnels peuvent se détériorer rapidement.

Avantages du procédé de fabrication

Efficacité de traitement

Les opérations de fabrication utilisant des fibres de carbone coupées bénéficient de techniques de transformation simplifiées qui réduisent le temps de production et améliorent la régularité de la qualité. La compatibilité du matériau avec les systèmes de fabrication automatisés permet une production à grande échelle tout en conservant un contrôle précis sur la distribution des fibres et la qualité des pièces. Les procédés de moulage par injection intégrant des fibres de carbone coupées peuvent atteindre des durées de cycle comparables à celles des thermoplastiques conventionnels, tout en offrant des propriétés mécaniques nettement améliorées.

Des systèmes de contrôle qualité pour les procédés de fabrication de fibres de carbone coupées ont été développés afin d'assurer une performance constante des pièces tout au long des séries de production. Des méthodes d'essais non destructifs permettent de vérifier la distribution des fibres et de détecter d'éventuels défauts sans compromettre l'intégrité des pièces. Ces capacités d'assurance qualité permettent aux fabricants de maintenir des normes strictes de performance tout en obtenant des taux élevés d'efficacité dans la production.

Analyse du rapport coût/efficacité

L'analyse économique des applications des fibres de carbone coupées révèle des avantages significatifs en termes de coûts lorsqu'on considère les coûts totaux du cycle de vie plutôt que les seuls coûts initiaux des matériaux. La réduction du poids des composants fabriqués avec ce matériau se traduit par des coûts de transport plus faibles, une manipulation facilitée lors de l'assemblage et une diminution des besoins en supports structurels dans les applications finales. Ces bénéfices indirects en matière de coûts compensent souvent le coût initial plus élevé du matériau, conduisant à des résultats économiques favorables pour les fabricants et les utilisateurs finaux.

Les améliorations de l'efficacité manufacturière obtenues grâce à l'utilisation de fibres de carbone coupées contribuent à une meilleure rentabilité dans les applications industrielles. La capacité de regrouper plusieurs pièces en un seul composant moulé réduit le temps d'assemblage et élimine les points de défaillance potentiels liés aux fixations mécaniques. Cette possibilité de consolidation des pièces offre à la fois des économies de coûts et une fiabilité accrue des produits, ce qui rend la fibre de carbone coupée particulièrement attractive dans des environnements de fabrication concurrentiels.

FAQ

Quels sont les principaux avantages de l'utilisation de la fibre de carbone coupée dans les applications industrielles

La fibre de carbone coupée offre d'excellents rapports résistance-poids, une stabilité dimensionnelle remarquable et une résistance supérieure à la corrosion par rapport aux matériaux traditionnels. Ces propriétés en font un matériau idéal pour des applications nécessitant des composants légers mais durables. Ce matériau assure également une protection contre les interférences électromagnétiques, amortit les vibrations et peut être mis en œuvre à l'aide de techniques de fabrication conventionnelles tout en offrant des performances améliorées.

Comment la fibre de carbone coupée se compare-t-elle au renfort en fibre continue en termes de performance

Alors que le renfort en fibre continue offre des avantages de résistance directionnelle, la fibre de carbone coupée présente des caractéristiques de résistance multidirectionnelles, avantageuses pour les composants soumis à des charges provenant de plusieurs directions. L'orientation aléatoire des fibres dans les composites en fibre de carbone coupée confère des propriétés plus isotropes, ce qui les rend adaptés à des géométries complexes et à des applications où les directions de charge peuvent varier pendant le fonctionnement.

Quels procédés de fabrication sont les plus adaptés aux applications de la fibre de carbone coupée

Le moulage par injection, le moulage par compression et le moulage par transfert de résine sont les procédés les plus couramment utilisés pour les applications de la fibre de carbone coupée. Ces techniques permettent une production à grand volume tout en maintenant une qualité constante et en facilitant la création de géométries de pièces complexes. Le choix du procédé de fabrication dépend des exigences relatives à la pièce, du volume de production et des caractéristiques souhaitées au niveau de la finition de surface.

Y a-t-il des limitations ou des considérations lors de l'utilisation de fibres de carbone coupées dans des applications industrielles

Les considérations principales incluent les procédures de manipulation appropriées afin d'éviter les irritations cutanées dues aux fibres de carbone, les méthodes d'élimination adéquates pour les déchets de fabrication, ainsi que la compatibilité avec des systèmes de résine spécifiques. En outre, les propriétés de conductivité électrique de la fibre de carbone peuvent nécessiter des précautions particulières dans les applications électroniques. Une formation adéquate et des protocoles de sécurité sont essentiels pour le personnel travaillant avec des matériaux en fibre de carbone coupée afin d'en assurer une utilisation sûre et efficace.

Table des Matières

- Applications dans l'industrie automobile

- Applications aérospatiales et aéronautiques

- Fabrication d'équipements industriels

- Électronique et produits de consommation

- Applications dans la construction et les infrastructures

- Avantages du procédé de fabrication

-

FAQ

- Quels sont les principaux avantages de l'utilisation de la fibre de carbone coupée dans les applications industrielles

- Comment la fibre de carbone coupée se compare-t-elle au renfort en fibre continue en termes de performance

- Quels procédés de fabrication sont les plus adaptés aux applications de la fibre de carbone coupée

- Y a-t-il des limitations ou des considérations lors de l'utilisation de fibres de carbone coupées dans des applications industrielles