Az ipari alkalmazások olyan anyagokat igényelnek, amelyek képesek ellenállni extrém körülményeknek, miközben megőrzik szerkezeti integritásukat és teljesítményük megbízhatóságát. A üvegszövet számos ágazatban kulcsfontosságú összetevővé vált, az űrállomás-gyártástól a hajóépítésig, kiváló szilárdság-súly arányának és hőállósági tulajdonságainak köszönhetően. Amikor üvegszövetet választanak ipari felhasználásra, elengedhetetlen a minőségi szabványok megértése a projekt sikerének és a hosszú távú tartósság biztosítása érdekében. A modern ipari követelmények összetettsége szükségessé teszi az anyagkiválasztás komplex megközelítését, figyelembe véve több tényezőt is, beleértve a szövési mintákat, az üvegszál-összetételt és a nemzetközi szabványokkal való megfelelést.

Ipari minőségi szabványok megértése üvegszál-anyagokhoz

Nemzetközi Igazolási Követelmények

Az ipari minőségű üvegszövet anyagnak meg kell felelnie a szigorú nemzetközi szabványoknak, amelyek az anyagösszetételre, teljesítményjellemzőkre és gyártási folyamatokra vonatkozó előírásokat határozzák meg. Szervezetek, mint az ASTM International, az ISO, valamint különféle iparági testületek állapítják meg ezeket az irányelveket, hogy biztosítsák az egységes minőséget a globális ellátási láncokban. Ezek a tanúsítványok olyan kritikus szempontokat tárgyalnak, mint a szakítószilárdság, hőállóság, kémiai ellenállás és mérettartás, amelyek közvetlenül befolyásolják az anyag teljesítményét igényes ipari környezetekben.

A szabványoknak, például az ASTM D579 az üvegszál-specifikációkra és az ISO 2078 a textilüveg termékek biztosítja, hogy az anyag előrejelezhetően működjön a meghatározott körülmények között. A gyártó létesítményeknek szigorú minőségirányítási rendszert kell fenntartaniuk, amely rendszeres tesztelési eljárásokat, tételszintű nyomon követést és dokumentációs folyamatokat foglal magában. Ez a módszeres megközelítés biztosítja, hogy a üvegszál-szövet minden tekercse konzisztens tulajdonságokkal rendelkezzen, és teljesítse vagy felülmúlja az előírt teljesítményszinteket.

Teljesítménymutatók és vizsgálati protokollok

Kritikus teljesítménymutatók ipari szivacsvezeték-bőr ide tartozik a szakítószilárdság mérése, a szakadásig terjedő nyúlás és a hőbomlási hőmérséklet. Ezeket a tulajdonságokat szabványosított vizsgálati módszerekkel értékelik, amelyek a valós üzemeltetési körülményeket szimulálják. A szakítóvizsgálat meghatározza azt a maximális feszültséget, amelyet a szövet a meghibásodás előtt elbír, míg a hőanalízis feltárja az anyag viselkedését az ipari alkalmazásokban jellemző hőmérséklet-tartományokon belül.

A további tesztelés kémiai ellenállás-vizsgálatokat is magában foglal, amely során a szövetmintákat különféle ipari vegyszereknek és oldószereknek tesszük ki, hogy értékelhessük az idővel bekövetkező degradációt. A méretstabilitás-vizsgálat méri, hogyan reagál a szövet hőmérséklet-ingadozásra és nedvességexpozícióra, biztosítva, hogy a teljes élettartam során megőrizze szerkezeti tulajdonságait. Ezek a komplex vizsgálati protokollok mennyiségi adatokat szolgáltatnak, amelyek lehetővé teszik a mérnökök számára, hogy megalapozott anyagválasztási döntéseket hozzanak konkrét alkalmazás követelményeknek.

Üvegszál Összetétel és Gyártási Kiválóság

E-üveg és Speciális Üvegösszetételek

A nagy minőségű üvegszál-szövet alapja az üvegszál-összetétel, ahol az E-glass továbbra is a leggyakrabban használt összetétel általános ipari alkalmazásokhoz. Az E-glass kiváló elektromos szigetelő tulajdonságokkal, jó mechanikai szilárdsággal és költséghatékonysággal rendelkezik, ami széles körű gyártási folyamatokhoz teszi alkalmassá. Speciális alkalmazások azonban speciálisabb üvegösszetételeket igényelhetnek, például S-glass-t megnövekedett szilárdság, vagy C-glass-t kiváló kémiai ellenállás érdekében.

A üvegösszetétel és a teljesítményjellemzők közötti kapcsolat megértése lehetővé teszi az optimális anyagválasztást adott ipari igényekhez. Az S-üveg összetételekből készült anyagok kb. 40%-kal magasabb húzószilárdságot biztosítanak, mint az E-üveg, így ideális választásnak számítanak az űrrepülési és nagyteljesítményű gépjárműipari alkalmazásokhoz. Eközben az AR-üveg összetételek lúgálló tulajdonságokat kínálnak, amelyek elengedhetetlenek az építőipari és infrastrukturális projekteknél, ahol beton- és muraanyagok érintkezésbe kerülnek velük.

Szálátmérő és felületkezelés szempontjai

A száldiaméter jelentősen befolyásolja az üvegszál-szövet mechanikai tulajdonságait és feldolgozási jellemzőit. A kisebb átmérőjű szálak általában nagyobb szilárdságot és jobb hajlékonyságot biztosítanak, míg a nagyobb átmérők javított kopásállóságot és könnyebb kezelhetőséget kínálnak a gyártási folyamatok során. Az ipari alkalmazások gyakran 5 és 25 mikrométer közötti száldiamétert írnak elő, ahol minden tartományt adott teljesítményigényekhez és feldolgozási módszerekhez optimalizálnak.

Az üvegszálakra felhordott felületkezelések döntő szerepet játszanak az anyag kompatibilitásában a gyanta rendszerekkel, valamint a kompozit összteljesítményében. A szilán kapcsolószerek kémiai kötéseket hoznak létre az üvegfelület és a polimer mátrixok között, javítva ezzel a terhelésátvitelt és a nedvességállóságot. A megfelelő méretezési formulák kiválasztása biztosítja az optimális átnedvesedési jellemzőket és feldolgozási viselkedést a rétegelt vagy pultrúziós műveletek során.

Szőtésminták és szerkezeti kialakítási lehetőségek

Sima kötésű szövet jellemzői és alkalmazásai

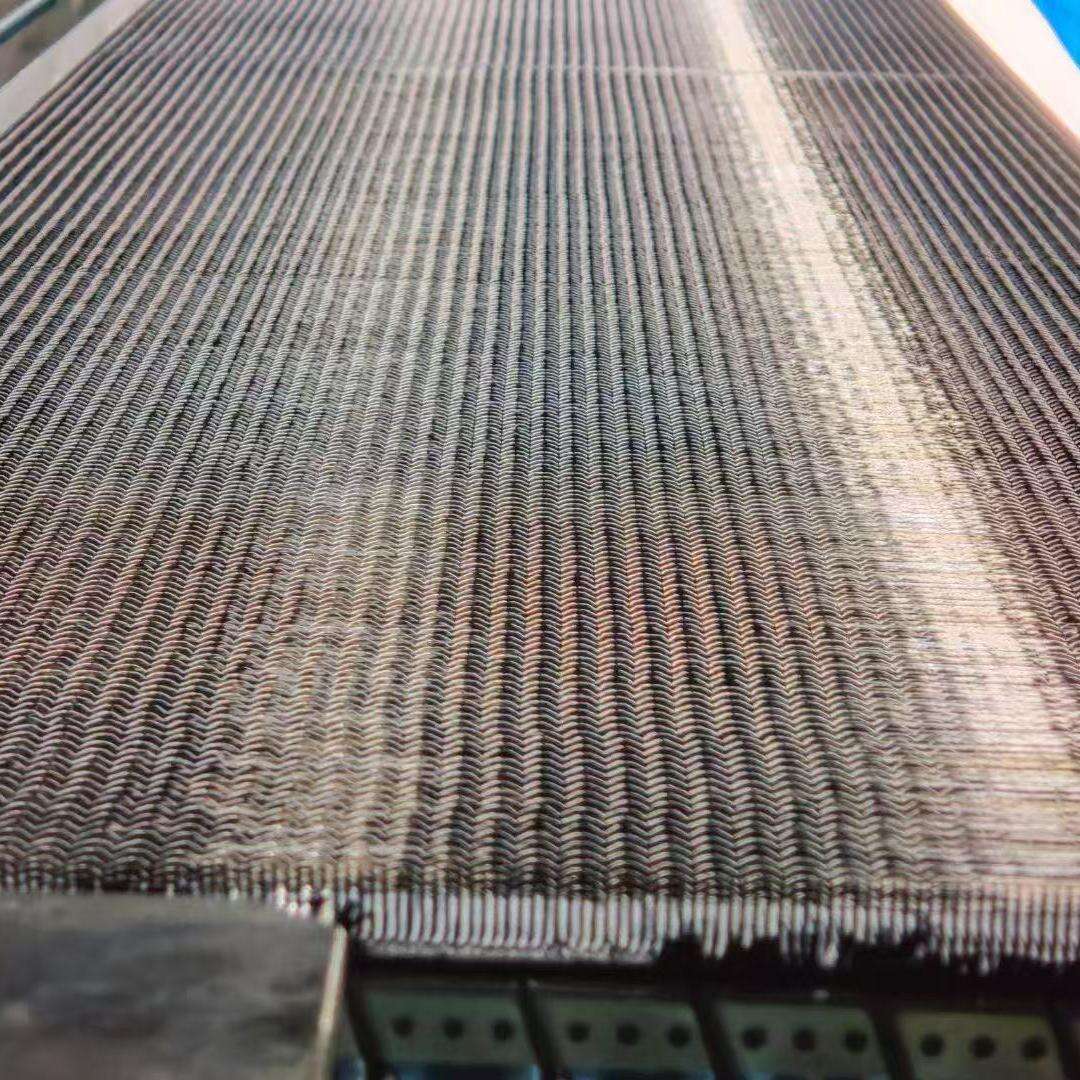

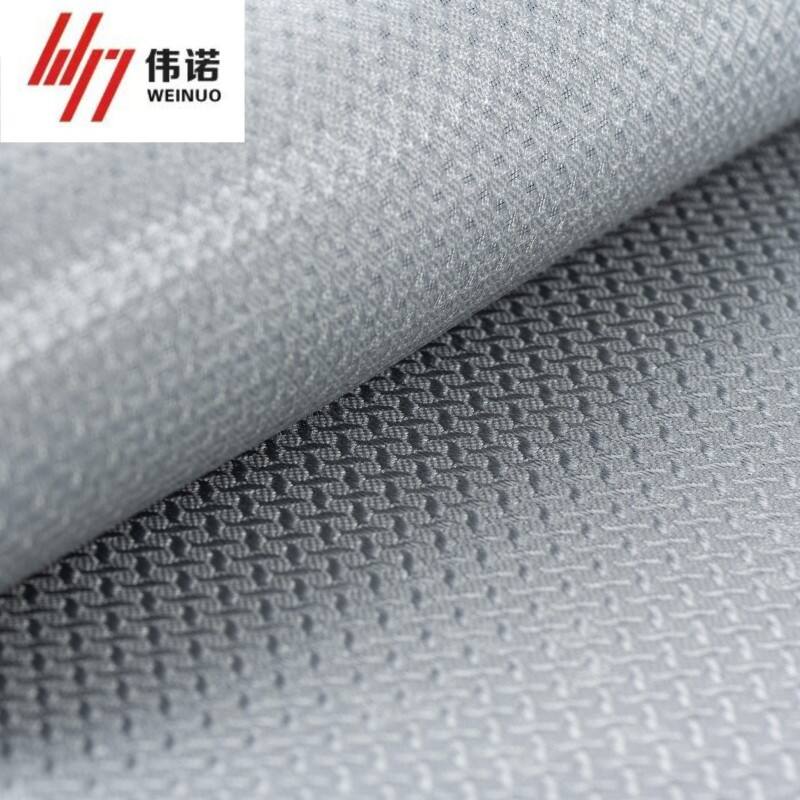

A sima kötés a legalapvetőbb kötési minta üvegszál-szövetek esetében, kiváló méretstabilitást és egyenletes szilárdságeloszlást biztosítva a lánc- és a vetüléki irányban egyaránt. Ez a szerkezet jó formakövetést tesz lehetővé összetett geometriák esetén is, miközben állandó szálszerkezetet őriz meg az egész szövetfelületen. Az ipari alkalmazások előnyét jelenti a kiszámítható mechanikai tulajdonságoknak és a gyártási folyamatok során adódó könnyű kezelhetőségnek köszönhetően.

A sima szövés szorosan összefonódó mintázata stabil alapot teremt a gyanta átitatásához, miközben minimalizálja a szálak elmozdulását a kompozitgyártás során. Ez az állványosság különösen értékes a kézi rétegelt technológiáknál és az automatizált gyártási folyamatoknál, ahol a szálak állandó orientációja kritikus fontosságú. A kiegyensúlyozott felépítés biztosítja, hogy a mechanikai terhelések egyenletesen oszlanak el a szövet szerkezetén belül, megelőzve a helyi feszültségkoncentrációkat, amelyek veszélyeztethetik a szerkezeti integritást.

Twill és speciális szövési konfigurációk

A twill szövési minták jobb lebukságosságot és alakjárást biztosítanak a sima szövéssel szemben, így ideális választás összetett háromdimenziós formákhoz és görbült felületekhez. A diagonális átszövési minta csökkenti a szálak hajlítását, ami magasabb mechanikai tulajdonságokat és javított gyantaáramlást eredményez a feldolgozás során. Az ipari alkalmazások, amelyek összetett geometriát igényelnek, gyakran a twill szövést határozzák meg előírás szerint a kiváló alakíthatóság és esztétikus megjelenés miatt.

A speciális szövési konfigurációk, mint például a selyemszövés, minimális hajlítást és maximális szálegyenesedést biztosítanak, így optimális mechanikai tulajdonságokat nyújtanak nagyteljesítményű alkalmazásokhoz. Ezeket a speciális mintákat gondosan kell megtervezni a gyártási követelményekkel és a végső használati feltételekkel összhangban, hogy megfelelő kiválasztás történjen. A selyemszövésnél kevesebb átszövési pont van, ami javíthatja a fáradási ellenállást, de csökkentheti a méretstabilitást a szorosabban szövött mintákhoz képest.

Minőségellenőrzési és vizsgálati eljárások

Beérkező anyagok ellenőrzési protokolljai

A teljes körű minőségellenőrzési eljárások bevezetése a szállított üvegszövet minden egyes tételének specifikációival és tanúsítványaival történő érkezéskor történő ellenőrzésével kezdődik. A vizuális ellenőrzési protokollok azonosítják a felületi hibákat, szennyeződéseket vagy csomagolási károkat, amelyek befolyásolhatják az anyag teljesítményét. A méretellenőrzések igazolják a szövet szélességét, vastagságát és súlyspecifikációit a megrendelési követelményekhez és az előre meghatározott tűréshatárokhoz képest.

A dokumentáció áttekintése biztosítja, hogy az anyagtanúsítványok teljes nyomonkövethetőségi információkat tartalmazzanak, beleértve a gyártási dátumokat, tételszámokat és vizsgálati eredményeket. A statisztikai mintavételi eljárások meghatározzák az egyes szállítmányok anyagi tulajdonságainak érvényesítéséhez szükséges próbatestek megfelelő számát. Ez a rendszerszerű megközelítés megakadályozza, hogy hibás anyagok kerüljenek a gyártási folyamatokba, ahol azok veszélyeztethetik a termékminőséget, vagy költséges javítási munkálatokat okozhatnak.

Folyamatfigyelés és tételnyilvántartó rendszerek

A folyamatos monitorozás a gyártási műveletek során biztosítja, hogy az üvegszövet a feldolgozás és tárolás időszaka alatt is megőrizze állandó tulajdonságait. A környezeti feltételek szabályozása megfelelő hőmérsékleti és páratartalmi körülményeket biztosít, amelyek megakadályozzák a nedvességfelvételt vagy a hő okozta degradációt. A kezelési eljárások minimalizálják a mechanikai sérüléseket és szennyeződéseket, amelyek befolyásolhatnák a felületi minőséget vagy a szálak épségét.

A tételkövetési rendszerek teljes nyomon követhetőséget biztosítanak az alapanyagoktól a késztermékekig, lehetővé téve a minőségi problémák gyors azonosítását és lokalizálását. A digitális dokumentációs rendszerek rögzítik a lényeges folyamatparamétereket és ellenőrzési eredményeket, amelyek támogatják a folyamatos fejlesztési kezdeményezéseket. Ez a komplex minőségirányítási megközelítés biztosítja, hogy az ipari minőségi szabványok az egész ellátási lánc során fennmaradjanak.

Alkalmazás-specifikus kiválasztási kritériumok

Repülési, űrkutatási és védelmi követelmények

Az űrrepülési alkalmazások a legmeghatározóbb követelményeket támasztják az üvegszál-szövet kiválasztásánál, olyan anyagokat igényelve, amelyek megfelelnek a katonai előírásoknak és a légiipari szabványoknak. Ezek az alkalmazások kiterjedt dokumentációkat igényelnek, beleértve anyagbizonylatokat, vizsgálati tanúsítványokat és megfelelőségi nyilatkozatokat, amelyek igazolják az érvényes szabályozásoknak való megfelelést. Az űrrepülési alkatrészek kritikus jellege olyan anyagokat tesz szükségessé, amelyek bizonyított teljesítmény múlttal és megalapozott megbízhatósági rekorddal rendelkeznek.

A hőmérséklet-állóság elsődleges fontosságúvá válik az űrrepülési alkalmazásokban, ahol az anyagoknak extrém hőmérsékleti tartományokon keresztül is meg kell őrizniük szerkezeti integritásukat. A lángálló tulajdonságok biztosítják a légi közlekedési biztonsági előírásoknak való megfelelést, míg az alacsony füstképződési jellemzők vészhelyzetek során védelmet nyújtanak a személyzetnek. A nagy szilárdság-tömeg arány és kiváló fáradásállóság kombinációja miatt a speciális üvegszál-szövetek elengedhetetlen alkatrészeivé válnak a modern repülőgépszerkezeteknek.

Tengeri és Offshore Alkalmazások

A tengeri környezetek egyedi kihívásokat jelentenek, amelyek kiváló nedvességállóságú és kémiai stabilitású üvegszál-szövetet igényelnek. A tengervíz, az UV-sugárzás és a hőmérséklet-ingadozás olyan nehéz körülményeket teremt, amelyek hosszú távon tesztelik az anyagok tartósságát. Az anyagválasztás során figyelembe kell venni a hosszú távú teljesítményt olyan korróziós környezetben, ahol a hagyományos anyagok gyorsan elromlanának.

Tengeri alkalmazásoknál gyakran olyan anyagokat írnak elő, amelyek javított ütésállósággal és sérülés-tűréssel rendelkeznek, hogy ellenálljanak a kemény működési feltételeknek. A szerkezeti tulajdonságok megőrzése kisebb sérülések után megakadályozza a katasztrofális meghibásodásokat és meghosszabbítja az élettartamot. Különleges felületkezelések és gyanta-kompatibilitás biztosítják az optimális teljesítményt olyan tengeri kompozit szerkezetekben, ahol a megbízhatóság kritikus fontosságú a biztonság és az üzemeltetési hatékonyság szempontjából.

Költség-Teljesítmény Optimalizálási Stratégiák

Összköltség-kalkuláció elemzése

A hatékony anyagkiválasztás a teljes tulajdonlási költségeket figyelembe vevő átfogó elemzést igényel, nem csupán a kezdeti beszerzési árat. Ez a megközelítés olyan tényezőket értékel, mint a feldolgozási hatékonyság, a hulladéktermelés, a munkaerő-igény és a hosszú távú karbantartási költségek. A magas minőségű üvegszövet drágább lehet, de gyakran felülmúló értéket nyújt a javított feldolgozási jellemzők és meghosszabbodott élettartam révén.

A prémium minőségű anyagok használatából származó gyártási hatékonyságnövekedés ellensúlyozhatja a magasabb kezdeti költségeket a feldolgozási idő csökkenésével és az alacsonyabb selejtarányon keresztül. Az egységes anyagjellemzők lehetővé teszik a gyártási paraméterek optimalizálását, amelyek javítják a termelési kapacitást és a minőséget. A javítások és garanciális igények csökkentett szükséglete további költségelőnyöket biztosít, amelyek indokolják a jobb minőségű anyagokba történő befektetést.

Beszállítói minősítés és partnerségi kapcsolatok kialakítása

A stratégiai partnerek kiválasztása és hosszú távú kapcsolatok kiépítése a minőségi beszállítókkal biztosítja az ipari minőségi szabványoknak megfelelő anyagok folyamatos elérhetőségét. A beszállítók értékelési folyamata a gyártási képességeket, a minőségirányítási rendszereket és a műszaki támogatást vizsgálja források amelyek hozzájárulnak a sikeres projekteredményekhez. A hosszú távú kapcsolatok lehetővé teszik a speciális alkalmazási követelményekhez igazított speciális anyagok együttműködésen alapuló fejlesztését.

A rendszeres beszállítói auditok ellenőrzik a továbbiakban is fennálló megfelelést a minőségi szabványokhoz, és azonosítják a folyamatos fejlesztés lehetőségeit. A műszaki együttműködés innovatív megoldások fejlesztését teszi lehetővé, amelyek az ipar változó igényeire reagálnak. Az erős beszállítói kapcsolatok versenyelőnyt jelentenek a fejlett anyagokhoz és gyártási technológiákhoz való hozzáférés révén.

GYIK

Mik a fő különbségek az ipari fokozatú és a szabvány üvegszövet között?

Az ipari fokozatú üvegszál szövet szigorúbb gyártási tűrésekkel, kibővített minőségirányítási eljárásokkal és az adott iparági szabványoknak való megfeleléssel rendelkezik, amelyek biztosítják a konzisztens teljesítményt igényes alkalmazásokban. Ezek az anyagok kiterjedtebb vizsgálatokon és dokumentáción esnek át, mint a szokványos kereskedelmi fokozatok, így nagyobb megbízhatóságot és nyomonkövethetőséget biztosítanak kritikus alkalmazásokhoz.

Hogyan határozhatom meg az adott alkalmazásomhoz legmegfelelőbb szövési mintát?

A szövési minta kiválasztása több tényezőtől függ, beleértve az alkatrész geometriai bonyolultságát, a szükséges mechanikai tulajdonságokat és a gyártási folyamatokat. A simaszövés általánosan jó teljesítményt nyújt lapos vagy egyszerűen ívelt alkatrészekhez, míg a csúszaszövés és a szaténszövés jobb formakövetést biztosít összetettebb alakzatoknál. Műszaki szakértőkkel való konzultáció segíthet az optimális minták meghatározásában az adott alkalmazási követelmények alapján.

Milyen dokumentációt kell kapnom ipari minőségű üvegszál szövet vásárlásakor?

A teljes dokumentációs csomagoknak tartalmazniuk kell anyagminősítéseket, amelyek bemutatják a kulcsfontosságú tulajdonságok teszteredményeit, megfelelőségi nyilatkozatokat az alkalmazandó szabványok betartásának igazolására, valamint nyomon követhetőségi információkat, például tételszámokat és gyártási dátumokat. A minőségi beszállítók olyan átfogó dokumentációt biztosítanak, amely támogatja az anyagok minősítését és a szabályozási előírásoknak való megfelelést.

Hogyan ellenőrizhetem, hogy az üvegszövet megfelel-e a meghatározott minőségi szabványoknak?

Az ellenőrzés magában foglalja a beszállítói tanúsítványok átnézését, a bejövő ellenőrzési eljárások végrehajtását, valamint a kritikus tulajdonságok időszakos tesztelését. Akkreditált vizsgáló laboratóriumokkal való együttműködés független érvényesítést biztosít az anyagtulajdonságok tekintetében, valamint a specifikációkhoz való megfelelésről. Részletes feljegyzések vezetése lehetővé teszi az anyagok teljesítményének hosszú távú nyomon követését és esetleges minőségi tendenciák azonosítását.

Tartalomjegyzék

- Ipari minőségi szabványok megértése üvegszál-anyagokhoz

- Üvegszál Összetétel és Gyártási Kiválóság

- Szőtésminták és szerkezeti kialakítási lehetőségek

- Minőségellenőrzési és vizsgálati eljárások

- Alkalmazás-specifikus kiválasztási kritériumok

- Költség-Teljesítmény Optimalizálási Stratégiák

-

GYIK

- Mik a fő különbségek az ipari fokozatú és a szabvány üvegszövet között?

- Hogyan határozhatom meg az adott alkalmazásomhoz legmegfelelőbb szövési mintát?

- Milyen dokumentációt kell kapnom ipari minőségű üvegszál szövet vásárlásakor?

- Hogyan ellenőrizhetem, hogy az üvegszövet megfelel-e a meghatározott minőségi szabványoknak?