産業用途では、極端な環境下でも構造的完全性と性能の信頼性を維持できる材料が求められます。ガラス繊維布は、優れた強度対重量比と耐熱性を持つことから、航空宇宙製造から船舶建設に至るまで、多くの分野で重要な構成部品となっています。産業用にガラス繊維布を選定する際には、プロジェクトの成功と長期的な耐久性を確保するために、品質基準を理解することが極めて重要です。現代の産業要件の複雑さは、織りパターン、ガラス繊維の組成、および国際規格への適合性など、複数の要因を考慮した包括的な材料選定アプローチを必要としています。

ガラス繊維材料における産業用品質基準の理解

国際認証要件

産業用ガラス繊維布は、材料組成、性能特性、製造プロセスを規定する厳しい国際規格に適合しなければなりません。ASTM InternationalやISO、その他の業界固有の機関がこれらの基準を定め、グローバルなサプライチェーンを通じて一貫した品質を確保しています。これらの認証では、引張強度、耐熱性、耐薬品性、寸法精度など、過酷な産業環境における生地の性能に直接影響を与える重要な側面に対処しています。

ガラス繊維仕様に関するASTM D579規格や紡織用ガラス繊維に関するISO 2078規格への適合 製品 指定された条件下で材料が予測可能な性能を発揮することを保証します。製造施設では、定期的な試験手順、ロット追跡、および文書化プロセスを含む厳格な品質管理システムを維持しなければなりません。この体系的なアプローチにより、ガラス繊維布の各ロールが規定された性能基準を満たし、あるいは上回る一貫した特性を持つことが保証されます。

性能指標および試験手順

産業用の重要な性能指標 繊維ガラス生地 引張強度の測定、破断時伸び、および熱劣化温度が含まれます。これらの特性は、実際の使用環境を模倣する標準化された試験方法によって評価されます。引張試験は、生地が破断する前に耐えうる最大応力を決定し、熱分析は、工業用途で典型的な温度範囲における材料の挙動を明らかにします。

追加試験には、生地サンプルをさまざまな工業用化学物質および溶剤に暴露し、時間の経過とともに劣化がどうなるかを評価する耐化学性試験が含まれます。寸法安定性試験では、生地が温度変化や湿気の影響に対してどのように反応するかを測定し、使用期間中にその構造的特性を維持できるかを確認します。これらの包括的な試験プロトコルにより得られる定量的データをもとに、技術者は特定の用途に基づいて適切な材料選定を行うことができます。 応用 要件。

ガラス繊維の組成と製造の卓越性

E-ガラスと特殊ガラス配合材の比較

高品質なガラス繊維布の基盤はガラス繊維の組成にあり、E-glassは一般産業用途で最も広く使用されている組成です。E-glassは優れた電気絶縁性、良好な機械的強度、およびコスト効率に優れており、幅広い製造プロセスに適しています。ただし、特殊な用途では、より高い強度のためのS-glassや、優れた耐化学性を持つC-glassといった高度なガラス組成が必要となる場合があります。

ガラスの組成と性能特性の関係を理解することで、特定の産業用途に応じた最適な材料選定が可能になります。S-glassの組成はE-glassと比較して約40%高い引張強度を提供するため、航空宇宙および高性能自動車用途に最適です。一方で、AR-glassの組成はコンクリートやレンガ材との接触が生じる建設およびインフラプロジェクトにおいて不可欠なアルカリ耐性を備えています。

繊維径および表面処理に関する考慮事項

繊維径はガラス繊維布の機械的特性および加工特性に大きな影響を与える。一般的に、細い繊維径ほど高い強度と優れた柔軟性を提供する一方で、太い繊維径は耐摩耗性が向上し、製造工程中の取扱いが容易になる。産業用途では、通常5〜25マイクロメートルの範囲の繊維径が指定されており、それぞれの範囲は特定の性能要件および加工方法に最適化されている。

ガラス繊維に施される表面処理は、樹脂系との適合性および複合材料全体の性能を決定する上で極めて重要である。シランカップリング剤はガラス表面とポリマーマトリックスの間に化学結合を形成し、荷重伝達性や耐湿性を向上させる。適切なサイズ剤(sizing)配合を選定することで、積層や押出成形などの工程における最適な含浸性および加工挙動が確保される。

織りパターンおよび構造構成オプション

平織の特徴と用途

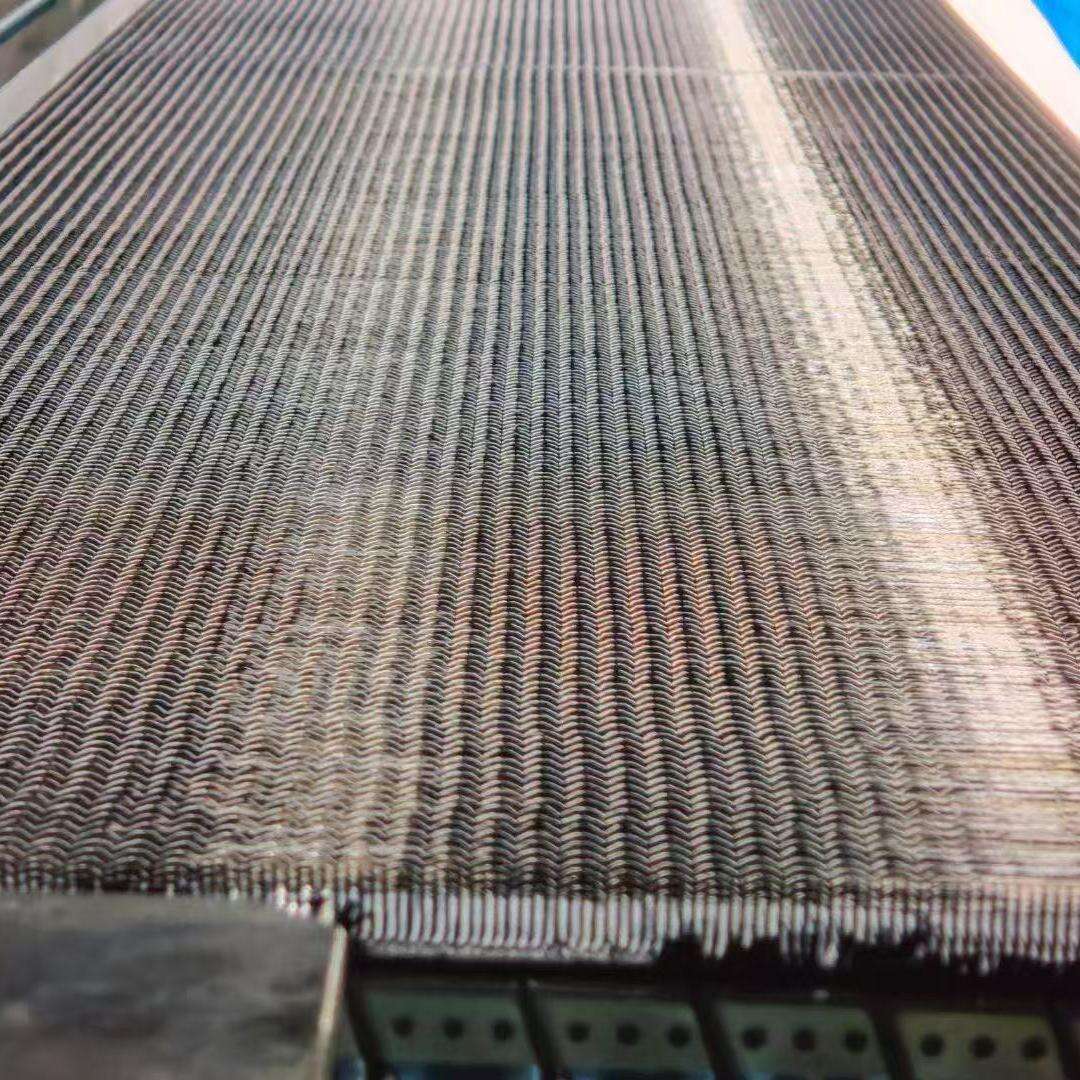

平織はガラス繊維布地において最も基本的な織りパターンであり、経糸および緯糸方向の両方で優れた寸法安定性と均一な強度分布を提供します。この構成により、複雑な形状にも適したドレープ性が確保されながら、布地構造全体にわたり一貫した繊維アーキテクチャが維持されます。産業用途では、製造プロセス中に平織布地が発揮する予測可能な機械的特性と取り扱いの容易さからメリットが得られます。

平織の密な交差パターンは、樹脂含浸に対して安定した基盤を創出し、複合材料の製造中に繊維の移動を最小限に抑える。この安定性は、繊維の配向が極めて重要となる手積み成形や自動化された製造プロセスにおいて特に有効である。均一な構造により、機械的負荷が布地全体に均等に分散され、構造的完全性を損なう可能性のある局所的な応力集中を防ぐ。

綾織および特殊織構成

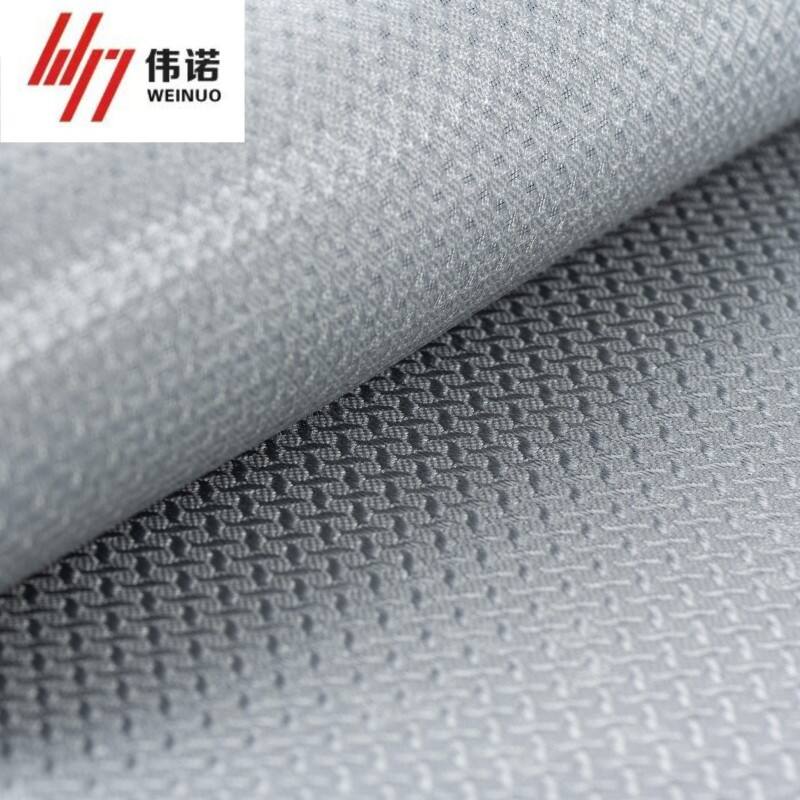

ツイル織り構造は、平織り構造と比較してドレープ性や成形適性が向上しており、複雑な三次元形状や曲面に最適です。斜めの交差パターンにより糸のクランプ(屈曲)が低減され、機械的特性が高まり、加工時の樹脂流動性も改善されます。複雑な幾何学形状を要する工業用途では、優れた成形特性と外観上の利点から、ツイル織りがよく指定されます。

サテン織りなどの高度な織り構成は、クランプが最小限に抑えられ、最大の繊維直線性を実現し、高性能用途に最適な機械的特性を提供します。このような特殊パターンは、製造条件や使用環境を慎重に考慮した上で適切に選定する必要があります。サテン織りの交差ポイントが少ないことで疲労抵抗性が向上する一方で、より密に織られたパターンと比べて寸法安定性が低下する可能性があります。

品質管理および検査手順

入荷材料検証プロトコル

包括的な品質管理手順の確立は、ガラス繊維布地の各出荷分について仕様および認証を確認する入荷検査から始まります。外観検査プロトコルにより、材料の性能に影響を与える可能性のある表面欠陥、汚染物質、または包装の損傷を特定します。寸法測定では、購入発注書の要求事項および規定された許容差に対して、布地の幅、厚さ、重量仕様が確認されます。

文書のレビューにより、素材証明書に製造日、ロット番号、試験結果など完全なトレーサビリティ情報が記載されていることを確認します。統計的サンプリング手順によって、各出荷分の材料特性を検証するために必要な試験試料の適切な数量が決定されます。この体系的なアプローチにより、不良材料が生産工程に投入されるのを防ぎ、製品品質の低下や高額な再作業の発生を回避できます。

工程監視およびバッチ追跡システム

製造工程中の継続的な監視により、ガラス繊維布が加工および保管期間中に一貫した物性を維持するよう保証されます。環境制御によって適切な温度および湿度条件が保たれ、水分の吸収や熱的劣化が防止されます。取り扱い手順は、表面品質や繊維の完全性に影響を与える可能性のある機械的損傷や汚染を最小限に抑えることを目的としています。

バッチ追跡システムにより、原材料から完成品までの完全なトレーサビリティが実現され、品質問題の迅速な特定と対策が可能になります。デジタル文書管理システムは、継続的改善活動を支援する重要な工程パラメータや検査結果を記録します。この包括的な品質管理アプローチにより、産業用品質基準がサプライチェーン全体を通じて維持されます。

用途に応じた選定基準

航空宇宙および防衛要件

航空宇宙用途では、ガラス繊維布地の選定に対して最も厳しい要求が課され、軍用仕様および航空産業の基準を満たす材料が求められます。これらの用途では、対象規制への適合を証明するマテリアルデータシート、試験成績書、コンプライアンス声明など、包括的な文書の提出が不可欠です。航空宇宙部品の極めて重要な性質から、実績のある性能履歴と確立された信頼性記録を持つ材料が必須となります。

航空宇宙用途においては、極端な温度範囲にわたって構造的完全性を維持しなければならないため、耐熱性が極めて重要になります。難燃性は航空安全規制への適合を保証し、発煙量の低減特性は緊急時における人員の保護を可能にします。高比強度と優れた疲労抵抗性を兼ね備えた特殊ガラス繊維布地は、現代の航空機構造にとって不可欠な要素です。

海洋・海洋沿岸用途

海洋環境では、優れた耐湿性と化学的安定性を持つガラス繊維布地が求められる独特の課題があります。塩水への暴露、紫外線照射、温度変化は長期間にわたり材料の耐久性を試す厳しい条件を作り出します。選定基準には、従来の材料が急速に劣化する腐食性環境においても長期的な性能を維持できるかどうかを考慮する必要があります。

洋上用途では、過酷な使用条件に耐えるために、耐衝撃性および損傷許容性に優れた材料が指定されることがよくあります。軽微な損傷後でも構造的特性を維持する能力により、重大な破損を防ぎ、耐用年数を延ばすことができます。特殊な表面処理および樹脂との適合性は、安全性および運用効率において信頼性が極めて重要となる海洋用複合構造物での最適な性能を保証します。

コストパフォーマンス最適化戦略

所有コストの総合分析

効果的な材料選定には、初期購入価格だけでなく所有総コストを考慮した包括的な分析が必要です。このアプローチでは、加工効率、廃棄物の発生、労働力の要件、長期的なメンテナンス費用などの要因を評価します。高品質なガラス繊維布地はプレミアム価格となる場合がありますが、優れた加工特性と長寿命により、多くの場合でより高い価値を提供します。

高品質材料を使用することで得られる製造効率の向上は、処理時間の短縮や不良品率の低下を通じて、高い初期コストを相殺できます。安定した材料特性により、生産性と品質を高める最適化された製造パラメータの設定が可能になります。再作業や保証対応の必要性が低減することで、優れた材料への投資を正当化する追加的なコストメリットが得られます。

サプライヤー認定およびパートナーシップ構築

適格なサプライヤーとの戦略的パートナーシップを築くことで、工業品質基準を満たす材料への一貫したアクセスが保証されます。サプライヤー評価プロセスでは、製造能力、品質システム、および技術サポートを評価します。 リソース これにより、プロジェクトの成功に寄与します。長期的な関係により、特定の用途要件に合わせた専門材料の共同開発が可能になります。

定期的なサプライヤー監査により、品質基準への継続的な適合が確認され、継続的改善の機会が特定されます。技術的連携を通じて、業界の変化する要求に対応する革新的なソリューションを開発できます。強固なサプライヤーパートナーシップにより、先進材料や製造技術へのアクセスを通じて競争上の優位性が得られます。

よくある質問

工業用グレードのファイバーグラス布地と標準的なものとの主な違いは何ですか?

産業用グレードのガラス繊維布地は、より厳しい製造公差、強化された品質管理手順、および過酷な用途で一貫した性能を保証する特定の業界規格への適合を特徴としています。これらの材料は、標準的な商業グレードと比較して、より広範な試験および文書化が行われており、重要な用途において高い信頼性とトレーサビリティを提供します。

特定の用途に適した織りパターンをどのように決定すればよいですか?

織りパターンの選定は、部品形状の複雑さ、必要な機械的特性、製造プロセスなどの要因によって異なります。平織りは平面または単純な曲面を持つ部品に適したバランスの取れた性能を提供する一方、綾織りやサテン織りは複雑な形状に対して優れたドレープ性を発揮します。技術専門家に相談することで、特定の用途要件に基づいた最適なパターンを特定できます。

産業用グレードのガラス繊維布地を購入する際に期待できる文書類は何ですか?

完全な文書パッケージには、主要特性の試験結果を示す材質証明書、適用される規格への準拠を確認するコンプライアンス声明、およびロット番号や製造日付を含むトレーサビリティ情報が含まれるべきです。品質の高いサプライヤーは、材料の認定および規制要件への適合を支援する包括的な文書を提供します。

ガラス繊維布地が指定された品質基準を満たしていることをどのように確認できますか?

確認には、サプライヤーの認証内容の検討、入荷検査手順の実施、および重要な特性の定期的な試験を行うことが含まれます。認定を受けた試験機関と連携することで、材料の特性および仕様への適合について独立した検証を得られます。詳細な記録を維持することで、時間経過に伴う材料の性能追跡および品質に関する傾向の特定が可能になります。