Понимание важной роли препрегов в производстве передовых композитных материалов

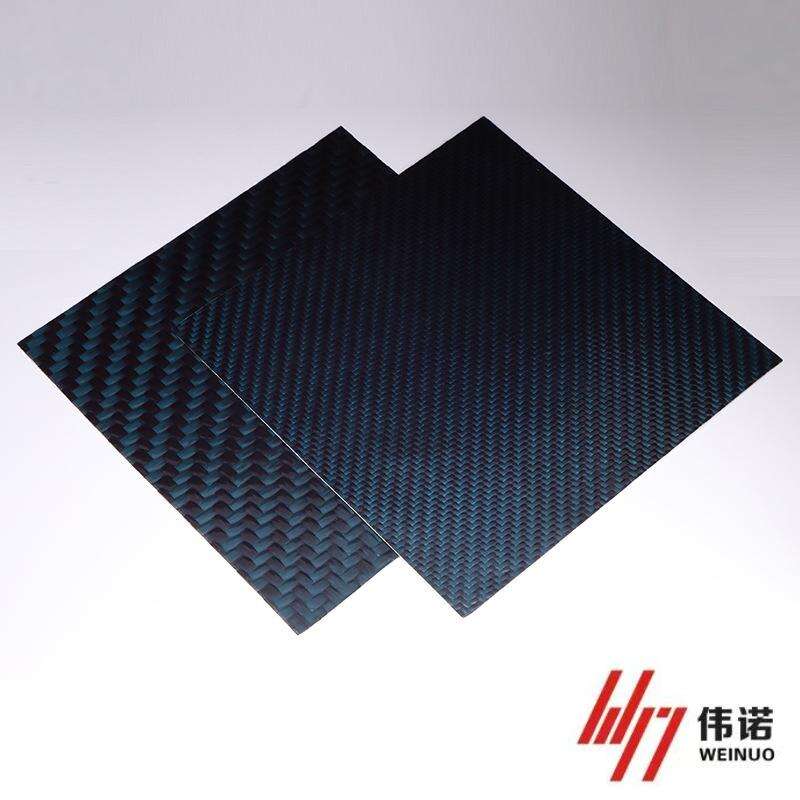

Выбор препрег из углеродного волокна материалы являются одним из наиболее важных решений при производстве передовых композитных материалов. Эти сложные материалы, состоящие из армирующих волокон из углеродного волокна, предварительно пропитанных термореактивной смоляной системой, произвели революцию в отраслях от авиастроения до производства товаров для спорта. Их уникальное сочетание высокой прочности, низкого веса и преимуществ в обработке делает их незаменимыми в современных инженерных приложениях.

Сложность препрег из углеродного волокна выбор выходит далеко за рамки основных механических свойств. Инженеры и производители должны тщательно оценить несколько факторов, чтобы убедиться, что выбранный материал обеспечит оптимальную производительность в конечном применение при этом оставаясь экономически выгодным и пригодным для производства. В этом подробном руководстве рассматриваются основные аспекты, которые должны определять ваш процесс выбора.

Требования к механическим свойствам

Характеристики прочности и жесткости

При оценке препрегов из углеродного волокна первоочередное внимание следует уделять фундаментальным механическим свойствам. Тип и структура волокна существенно влияют на прочность и жесткость конечного композита. Волокна с высоким модулем обеспечивают превосходную жесткость, но могут уступать по ударной стойкости, тогда как волокна среднего модуля обеспечивают более сбалансированный профиль производительности.

Система смолы также играет важную роль в определении механических свойств. Различные эпоксидные составы обеспечивают разный уровень прочности, устойчивости к воздействию окружающей среды и характеристик обработки. Современные системы смол могут включать упрочняющие агенты или модификаторы для повышения определённых эксплуатационных характеристик при сохранении общей структурной целостности.

Температурная устойчивость и сопротивление окружающей среде

Выбор препрега из углеродного волокна должен основываться на условиях эксплуатации. Применения при высоких температурах требуют специализированных систем смол с повышенной температурой стеклования (Tg). Например, аэрокосмические компоненты должны выдерживать экстремальные колебания температур, сохраняя структурную целостность.

Факторы окружающей среды, такие как воздействие влаги, химическая стойкость и устойчивость к УФ-излучению, также должны влиять на выбор материала. Некоторые системы препрегов обеспечивают повышенную устойчивость к определённым внешним условиям за счёт модифицированной химии смол или защитных добавок.

Аспекты обработки и производства

Требования к циклу отверждения

Характеристики цикла отверждения препрегов из углеродного волокна существенно влияют на эффективность и стоимость производства. Традиционные материалы аэрокосмического класса часто требуют отверждения при высокой температуре и давлении в автоклаве, тогда как новые составы могут обеспечивать обработку вне автоклава (OOA). Понимание имеющегося оборудования и требований к объему производства помогает сузить выбор подходящих материалов.

Требования к температуре и времени отверждения влияют как на производительность, так и на энергозатраты. Некоторые современные системы препрегов обеспечивают быстрые циклы отверждения или возможность отверждения при более низких температурах, что потенциально снижает производственные расходы без ущерба для эксплуатационных характеристик.

Характеристики обработки и укладки

Практические аспекты работы с препрегами из углеродного волокна требуют тщательного рассмотрения. Уровень липкости, свойства драпировки и характеристики времени жизнеспособности влияют на эффективность укладки и качество деталей. Материалы с сбалансированной липкостью облегчают обращение и обеспечивают достаточную точность размещения волокон.

Требования к хранению и сроки годности также влияют на управление материалами и затраты на инвентаризацию. Большинство препрегов требуют хранения в замороженном состоянии для предотвращения преждевременного отверждения, а их ограничения по времени жизнеспособности должны соответствовать возможностям вашего производственного графика.

Факторы стоимости и цепочки поставок

Анализ стоимости материалов

Анализ стоимости препрегов из углеродного волокна должен выходить за рамки простого ценообразования за килограмм. Следует учитывать общую стоимость владения, включая требования к хранению, расходы на обработку и коэффициент выхода годных изделий. Более дорогие материалы могут оказаться экономически выгоднее при учете улучшенных характеристик обработки или снижения уровня отходов.

Объемы требований и минимальные объемы заказов могут существенно влиять на стоимость материалов. Установление прочных отношений с поставщиками и понимание их производственных возможностей помогает обеспечить постоянную доступность материалов по конкурентоспособным ценам.

Надежность цепочки поставок

Аспекты цепочки поставок становятся все более важными при выборе препрегов. Оцените производственные мощности поставщика, стабильность качества и надежность поставок. Для критически важных применений может потребоваться квалификация нескольких источников поставок, чтобы обеспечить бесперебойное производство.

Региональная доступность и правила импорта/экспорта могут влиять на доступность материалов и их стоимость. Понимание этих логистических сложностей помогает разрабатывать надежные стратегии цепочки поставок, соответствующие вашим производственным требованиям.

Требования к качеству и сертификации

Стандарты квалификации материалов

Отраслевые квалификационные требования часто определяют варианты выбора материалов. В аэрокосмической промышленности, как правило, требуются материалы, соответствующие строгим сертификационным стандартам, в то время как в других отраслях требования могут быть более гибкими. Понимание и документирование этих требований на ранних этапах процесса выбора позволяет избежать дорогостоящих повторных квалификационных испытаний.

Меры контроля качества и требования к испытаниям значительно различаются для разных видов препрегов из углеродного волокна. Установите четкие спецификации и критерии приемки, соответствующие требованиям вашего применения и отраслевым стандартам.

Документация и прослеживаемость

Нельзя переоценить важность прослеживаемости материалов и сопроводительной документации. Ведите полные записи о сертификатах материалов, результатах испытаний партий и параметрах обработки. Эта документация поддерживает программы обеспечения качества и может быть необходима для соблюдения нормативных требований.

Регулярные аудиты поставщиков и обновление квалификации материалов помогают обеспечить стабильное качество и производительность. Внедрите надежные системы управления материалами для отслеживания запасов, срока годности и истории использования.

Часто задаваемые вопросы

Как долго можно хранить препреги из углеродного волокна?

Препреги из углеродного волокна, как правило, требуют замораживания при температуре около -18°C (0°F) для максимального срока хранения. При таких условиях большинство материалов остаются пригодными для использования от 6 до 12 месяцев, хотя конкретные требования к хранению и сроки годности могут варьироваться в зависимости от производителя и типа материала. Регулярный контроль условий хранения и тщательное отслеживание срока хранения материалов имеют важнейшее значение для обеспечения качества.

Что определяет ограничения времени выдержки препрегов вне холодильника?

Ограничения по времени выхода в основном зависят от химического состава смолы и температуры хранения. Такие факторы, как влажность, температура и воздействие света, могут влиять на то, как долго материал остается пригодным для работы вне замороженного состояния. Большинство препрегов имеют определенные ограничения по времени пребывания вне холодильника — от нескольких дней до нескольких недель при комнатной температуре.

Можно ли использовать разные материалы препрегов совместно в одном компоненте?

Хотя технически возможно комбинировать различные материалы препрегов в одном компоненте, необходимо тщательно учитывать совместимость таких факторов, как режимы отверждения, коэффициенты теплового расширения и переходы механических свойств. Любая конструкция из смешанных материалов должна пройти тщательное тестирование и проверку, чтобы гарантировать соответствие требованиям к структурной целостности и эксплуатационным характеристикам.