Zrozumienie kluczowej roli materiałów prepregowych w zaawansowanych kompozytach

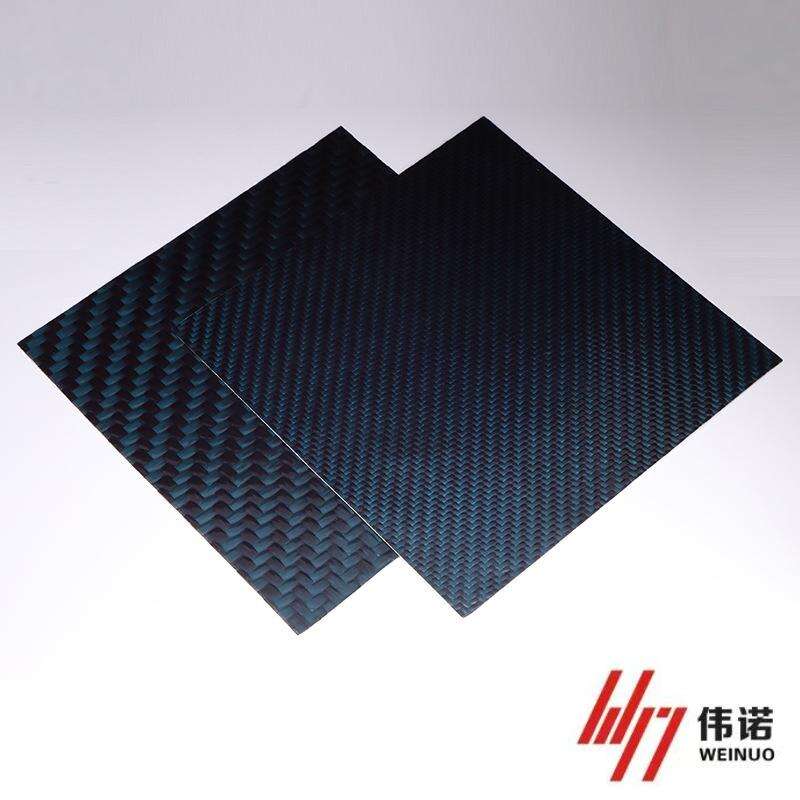

Wybór prepreg z włókien węglowych materiały stanowią jedno z najważniejszych decyzji w zaawansowanej produkcji kompozytów. Te zaawansowane materiały, składające się z węglowych włókien wzmacniających preimpregnowanych systemem żywicy termoutwardzalnej, zrewolucjonizowały branże od lotnictwa po artykuły sportowe. Ich unikalna kombinacja wysokiej wytrzymałości, niskiej wagi i korzyści związanych z przetwarzaniem czyni je niezastąpionymi w nowoczesnych zastosowaniach inżynierskich.

Złożoność prepreg z włókien węglowych wybór rozciąga się daleko poza podstawowe właściwości mechaniczne. Inżynierowie i producenci muszą starannie ocenić wiele czynników, aby zapewnić, że wybrany materiał zapewni optymalną wydajność w końcowym zastosowanie przy jednoczesnym zachowaniu opłacalności i możliwości produkcji. Niniejszy kompleksowy przewodnik omawia istotne zagadnienia, które powinny kierować Twoim procesem wyboru.

Wymagania dotyczące wydajności mechanicznej

Charakterystyka wytrzymałości i sztywności

Podczas oceny materiałów preimpregnowanych z włókna węglowego, podstawowe właściwości mechaniczne zasługują na pierwszeństwo. Typ i architektura włókna znacząco wpływają na wytrzymałość i sztywność końcowego kompozytu. Włókna o wysokim module oferują lepszą sztywność, ale mogą poświęcać odporność na uderzenia, podczas gdy opcje o średnim module zapewniają bardziej zrównoważony profil wydajności.

System żywicy odgrywa również kluczową rolę w określaniu właściwości mechanicznych. Różne formulacje epoksydów oferują różne poziomy odporności udarowej, odporności środowiskowej oraz cech przetwórczych. Zaawansowane systemy żywic mogą zawierać środki modyfikujące lub dodatki wzmacniające, aby poprawić konkretne właściwości eksploatacyjne, zachowując jednocześnie ogólną integralność strukturalną.

Odporność na temperaturę i warunki środowiskowe

Warunki środowiska pracy muszą kierować wyborem prepreparatu z włókna węglowego. Zastosowania wymagające wysokich temperatur potrzebują specjalistycznych systemów żywic o podniesionej temperaturze szklenia (Tg). Na przykład elementy lotnicze mogą musieć wytrzymać skrajne wahania temperatur, zachowując jednocześnie integralność strukturalną.

Na wybór materiału powinny również wpływać czynniki środowiskowe, takie jak narażenie na wilgoć, odporność chemiczna oraz stabilność UV. Niektóre systemy prepreparatów oferują zwiększoną odporność na konkretne warunki środowiskowe dzięki zmodyfikowanym chemii żywic lub dodatkom ochronnym.

Zagadnienia związane z przetwarzaniem i produkcją

Wymagania dotyczące cyklu utwardzania

Charakterystyka cyklu utwardzania materiałów prepregowych z włókna węglowego ma znaczący wpływ na efektywność i koszt produkcji. Tradycyjne materiały stosowane w przemyśle lotniczym często wymagają utwardzania w autoklawie w warunkach wysokiej temperatury i ciśnienia, podczas gdy nowsze formulacje mogą oferować możliwość procesowania poza autoklawem (OOA). Zrozumienie dostępnych urządzeń produkcyjnych oraz wymagań dotyczących wielkości produkcji pomaga zawęzić wybór odpowiednich materiałów.

Wymagania dotyczące temperatury i czasu utwardzania wpływają zarówno na wydajność produkcji, jak i na koszty energii. Niektóre zaawansowane systemy prepregowe oferują szybkie cykle utwardzania lub opcje utwardzania w niższej temperaturze, co potencjalnie może zmniejszyć koszty produkcji przy jednoczesnym zachowaniu standardów wydajności.

Charakterystyka obsługi i układania

Aspekty praktyczne pracy z materiałami prepregowymi z włókna węglowego wymagają starannego rozważenia. Poziom lepkości, właściwości drapowania oraz charakterystyka czasu przebywania poza mrożeniem wpływają na efektywność układania warstw i jakość wyrobu. Materiały o zrównoważonych właściwościach lepkości ułatwiają obsługę, zapewniając jednocześnie odpowiednią dokładność rozmieszczenia włókien.

Wymagania dotyczące przechowywania oraz trwałość również wpływają na zarządzanie materiałami i koszty inwentarza. Większość materiałów prepregowych wymaga przechowywania w zamrażarce w celu zapobiegania przedwczesnemu utwardzeniu, a ich ograniczenia czasu przebywania poza mrożeniem muszą być zgodne z możliwościami harmonogramu produkcji.

Czynniki związane z kosztami i łańcuchem dostaw

Analiza kosztów materiałów

Analiza kosztów materiałów prepregowych z włókna węglowego musi wykraczać poza prostą cenę za kilogram. Należy wziąć pod uwagę całkowity koszt posiadania, w tym wymagania dotyczące przechowywania, koszty przetwarzania oraz współczynniki wydajności. Materiały o wyższej cenie mogą okazać się bardziej opłacalne, jeśli uwzględni się lepsze właściwości przetwarzania lub niższy wskaźnik odpadów.

Wymagania dotyczące ilości i minimalne wielkości zamówień mogą znacząco wpływać na koszty materiałów. Nawiązanie silnych relacji z dostawcami oraz zrozumienie ich możliwości produkcyjnych pomaga zapewnić ciągłą dostępność materiałów po konkurencyjnych cenach.

Niezawodność łańcucha dostaw

Kwestie związane z łańcuchem dostaw stają się coraz ważniejsze przy doborze materiałów prepregowych. Należy ocenić możliwości produkcyjne dostawcy, stabilność jakości oraz niezawodność dostaw. W przypadku kluczowych zastosowań może być konieczna kwalifikacja wielu źródeł dostaw, aby zagwarantować nieprzerwaną zdolność produkcyjną.

Dostępność regionalna oraz przepisy dotyczące importu/eksportu mogą wpływać na dostępność materiałów i ich koszt. Zrozumienie tych wyzwań logistycznych pomaga w opracowaniu skutecznych strategii łańcucha dostaw wspierających wymagania produkcyjne.

Wymagania dotyczące jakości i certyfikacji

Standardy kwalifikacji materiałów

Wymagania kwalifikacyjne specyficzne dla danej branży często decydują o opcjach wyboru materiałów. Zastosowania w przemyśle lotniczym zazwyczaj wymagają materiałów spełniających rygorystyczne standardy certyfikacji, podczas gdy inne branże mogą mieć bardziej elastyczne wymagania. Zrozumienie i udokumentowanie tych wymagań na wczesnym etapie procesu doboru zapobiega kosztownym ponownym kwalifikacjom.

Środki kontroli jakości oraz wymagania dotyczące badań różnią się znacznie pomiędzy różnymi materiałami preprezgowanego włókna węglowego. Ustal jasne specyfikacje i kryteria akceptacji zgodne z wymaganiami Twojej aplikacji oraz normami branżowymi.

Dokumentacja i śledzenie

Nie można przecenić znaczenia śledzenia pochodzenia materiału i dokumentacji. Zachowuj szczegółowe rejestracje certyfikatów materiałów, wyników badań partii oraz parametrów procesowych. Ta dokumentacja wspiera programy zapewniania jakości i może być niezbędna dla zgodności z przepisami.

Regularne audyty dostawców oraz aktualizacje kwalifikacji materiałów pomagają zapewnić stałą jakość i wydajność. Wdrożenie nowoczesnych systemów zarządzania materiałami umożliwia śledzenie stanu zapasów, terminów przydatności oraz historii użycia.

Często zadawane pytania

Jak długo można przechowywać materiały preimpregnowane z włókna węglowego?

Materiały preimpregnowane z włókna węglowego zazwyczaj wymagają przechowywania w zamrażarce w temperaturze około -18°C (0°F), aby maksymalnie wydłużyć ich trwałość. W takich warunkach większość materiałów pozostaje przydatna do użytku przez 6–12 miesięcy, choć konkretne wymagania dotyczące przechowywania i trwałość zależą od producenta i typu materiału. Regularne monitorowanie warunków przechowywania oraz dokładne śledzenie wieku materiału są kluczowe dla kontroli jakości.

Co decyduje o ograniczeniach czasu przebywania materiałów preimpregnowanych poza warunkami mrożenia?

Ograniczenia czasu pracy są przede wszystkim uzależnione od chemii systemu żywicy oraz temperatury przechowywania. Czynniki takie jak wilgotność, temperatura i ekspozycja na światło mogą wpływać na to, jak długo materiał pozostaje nadający się do obróbki poza warunkami zamrażania. Większość prepreparatów ma określone limity czasu pracy, które wahają się od kilku dni do kilku tygodni w temperaturze pokojowej.

Czy różne materiały prepregowe można stosować łącznie w tym samym elemencie?

Chociaż technicznie możliwe jest łączenie różnych materiałów prepregowych w jednym elemencie, należy dokładnie rozważyć kwestie zgodności, w tym cykle utwardzania, współczynniki rozszerzalności termicznej oraz przejścia właściwości mechanicznych. Każdy projekt z wykorzystaniem mieszanych materiałów powinien zostać poddany dokładnym testom i walidacji, aby zapewnić integralność konstrukcyjną oraz spełnienie wymagań dotyczących wydajności.