Rewolucyjny wpływ materiałów z prepregrą z włókna węglowego w nowoczesnych branżach

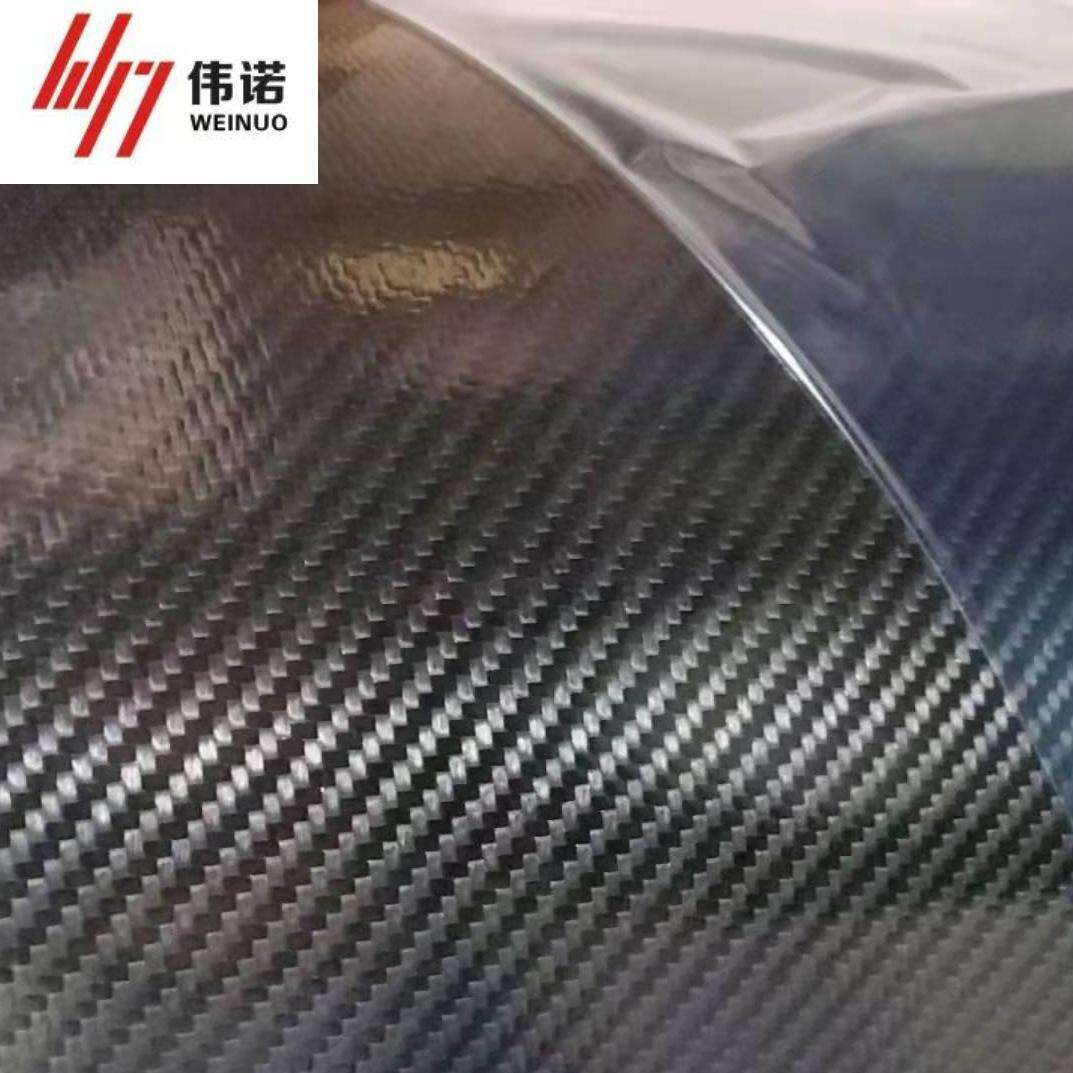

Prepreg z włókien węglowych stała się przełomowym materiałem w zaawansowanej produkcji, przekształcając szczególnie przemysł lotniczy i motoryzacyjny. Ten zaawansowany materiał kompozytowy, składający się z wzmocnienia z włókna węglowego wstępnie nasączonego systemem żywicy termoutwardzalnej, oferuje niezrównane połączenie wytrzymałości, lekkości i uniwersalności. W miarę jak branże dążą do większej efektywności i wydajności, prepreg z włókien węglowych kontynuuje posuwanie granic tego, co możliwe, w nowoczesnym inżynierstwie i projektowaniu.

Ewolucja technologii prepreparatów z włókna węglowego zrewolucjonizowała sposób, w jaki producenci podechodzą do projektowania i produkcji komponentów. Dzięki wyjątkowemu stosunkowi wytrzymałości do masy oraz doskonałym właściwościom mechanicznym ten materiał stał się niezastąpiony przy tworzeniu elementów o wysokiej wydajności spełniających coraz bardziej rygorystyczne normy branżowe.

Zastosowania prepreparatów z włókna węglowego w przemyśle lotniczym

Główne struktury nośne statku powietrznego

W nowoczesnej konstrukcji statków powietrznych prepreparaty z włókna węglowego odgrywają kluczową rolę w produkcji głównych struktur. Elementy skrzydeł, sekcje kadłuba oraz zespoły ogonowe coraz częściej opierają się na tym zaawansowanym materiale. Przemysł lotniczy ceni prepreparaty z włókna węglowego za możliwość redukcji masy samolotu przy jednoczesnym zachowaniu lub poprawie integralności konstrukcyjnej. Redukcja masy przekłada się bezpośrednio na lepszą efektywność zużycia paliwa oraz zwiększoną ładowność.

Nowoczesne samoloty pasażerskie, takie jak Boeing 787 Dreamliner i Airbus A350 XWB, szeroko wykorzystują preimpregnat z włókna węglowego w swojej konstrukcji, przy czym kompozyty stanowią do 50% masy konstrukcyjnej. Te zastosowania pokazują zdolność materiału do wytrzymywania skrajnych warunków, zapewniając jednocześnie doskonałe właściwości eksploatacyjne.

Elementy i systemy wnętrza

Poza zastosowaniami konstrukcyjnymi, preimpregnat z włókna węglowego znajduje szerokie zastosowanie w elementach wyposażenia wnętrza samolotów. Płyty podłogowe, schowki nad głową oraz konstrukcje siedzeń korzystają z lekkiej masy materiału i jego elastyczności projektowej. Te zastosowania wewnętrzne przyczyniają się do ogólnej redukcji masy, zachowując jednocześnie rygorystyczne wymagania bezpieczeństwa i trwałości wynikające ze standardów lotniczych.

Doskonałe właściwości ogniowe materiału oraz jego zdolność do spełniania rygorystycznych przepisów bezpieczeństwa w lotnictwie czynią go szczególnie wartościowym w zastosowaniach wnętrz kabiny. Ponadto jego doskonałe możliwości wykańczania powierzchni pozwalają producentom tworzyć estetycznie atrakcyjne elementy bez kompromitowania wydajności.

Wdrożenie w przemyśle motoryzacyjnym

Komponenty pojazdów wysokiej wydajności

Sektor motoryzacyjny przyjął preprepgowany włóknem węglowym, szczególnie w pojazdach wysokich osiągów i luksusowych. Elementy karoserii, podzespoły szkieletu oraz elementy konstrukcyjne wykonane z preprepgu z włókna węglowego oferują znaczące zmniejszenie masy przy jednoczesnym poprawieniu wydajności pojazdu. Ekipy wyścigowe i premium producenci samochodowi regularnie stosują ten materiał, aby osiągnąć optymalne stosunki mocy do masy oraz lepsze właściwości jezdne.

Od samochodów wyścigowych Formuły 1 po wysokiej klasy pojazdy sportowe, komponenty z prepreparatu węglowego stały się synonimem wysokowydajnej inżynierii motoryzacyjnej. Możliwość formowania tego materiału w złożone kształty przy jednoczesnym zachowaniu integralności strukturalnej czyni go idealnym do tworzenia aerodynamicznych paneli karoseryjnych i wzmocnień konstrukcyjnych.

Zastosowania na rynku masowym

W miarę jak procesy produkcyjne stają się bardziej efektywne i opłacalne, prepreparat węglowy stopniowo trafia do seryjnej produkcji samochodów masowych. Producenci pojazdów elektrycznych szczególnie wykorzystują ten materiał, aby zwiększyć zasięg poprzez redukcję masy. Płyty karoseryjne, obudowy baterii oraz elementy konstrukcyjne wykonane z prepreparatu węglowego pomagają zrównoważyć wagę ciężkich systemów akumulatorów.

Przemysł motoryzacyjny przyspiesza elektryfikację, co zwiększa przyjęcie materiałów preimpregnowanych z włókna węglowego. Producenci opracowują innowacyjne zastosowania, które balansują wymagania dotyczące wydajności z możliwością skalowania produkcji, czyniąc te zaawansowane materiały bardziej dostępnymi dla szerszych segmentów rynku.

Zagadnienia produkcji i przetwarzania

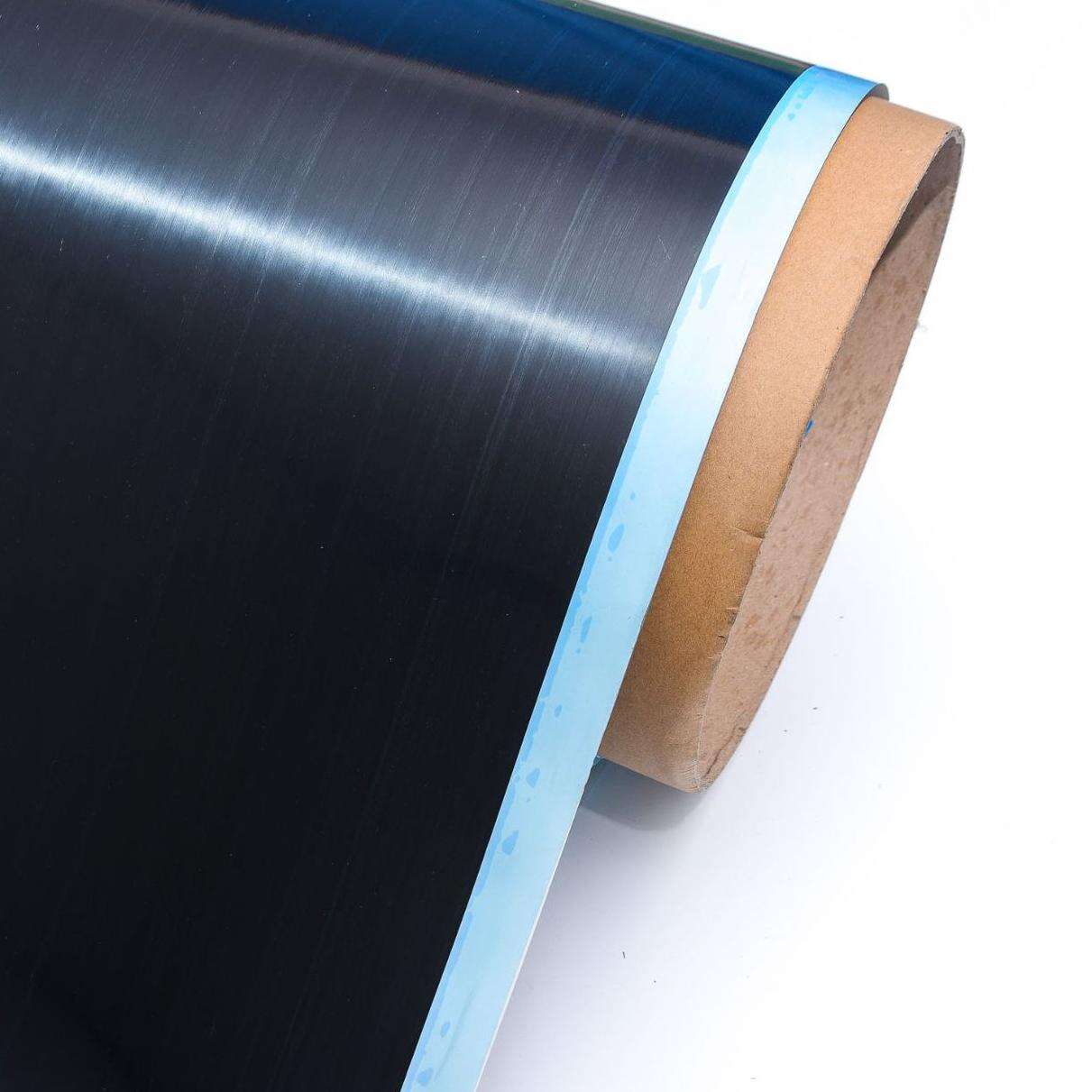

Kontrola jakości i magazynowanie

Praca z preimpregnatami z włókna węglowego wymaga precyzyjnej kontroli warunków produkcyjnych. Temperatura, wilgotność i warunki przechowywania znacząco wpływają na właściwości materiału. Producenci muszą zapewnić ścisłą kontrolę środowiska oraz przestrzegać określonych procedur obsługi, aby osiągnąć optymalne wyniki. Materiał ten zazwyczaj wymaga przechowywania w warunkach chłodniczych, aby zapobiec przedwczesnemu utwardzeniu i zachować jego cechy przetwarzania.

Procesy zapewniania jakości obejmują regularne badanie właściwości materiału, monitorowanie warunków przechowywania oraz staranne śledzenie cyklu życia materiału. Te środki kontroli gwarantują, że produkt końcowy pRODUKTY spełniają rygorystyczne wymagania stawiane przez zastosowania lotnicze i motoryzacyjne.

Techniki przetwarzania

Zaawansowane metody przetwarzania prepreparatów z włókna węglowego obejmują utwardzanie w autoklawie, przetwarzanie poza autoklawem oraz automatyczną układarkę włókien. Każda z tych technik wymaga specjalistycznego sprzętu i wiedzy eksperckiej w celu osiągnięcia optymalnych wyników. Wybór metody przetwarzania zależy od takich czynników jak wielkość komponentu, objętość produkcji oraz wymagania dotyczące wydajności.

Producenci kontynuują innowacje w zakresie technik przetwarzania, opracowując bardziej efektywne i opłacalne metody pracy z prepreparatami z włókna węglowego. Te ulepszenia są kluczowe dla poszerzania zakresu zastosowań tego materiału w różnych sektorach przemysłowych.

Przyszłe trendy i zmiany

Postęp technologiczny

Przyszłość technologii prepreparatów z włókna węglowego wykazuje obiecujące kierunki rozwoju w kilku obszarach. Naukowcy pracują nad nowymi systemami żywic, które oferują lepsze właściwości przetwórcze i wytrzymałościowe. Dodatkowo, postępy w zakresie automatyzacji i cyfrowego wytwarzania sprawiają, że produkcja staje się bardziej efektywna i spójna.

Nowe technologie, takie jak sztuczna inteligencja i uczenie maszynowe, są integrowane z procesami produkcyjnymi, optymalizując parametry produkcji i poprawiając kontrolę jakości. Oczekuje się, że te rozwój przyczyni się do szerszego stosowania prepreparatów z włókna węglowego w różnych branżach.

Inicjatywy w zakresie zrównoważonego rozwoju

Zagadnienia środowiskowe stają się coraz ważniejsze przy rozwoju materiałów i procesach produkcyjnych. Branża koncentruje się na opracowywaniu bardziej zrównoważonych metod produkcji oraz technologii recyklingu materiałów preimpregnatów z włókna węglowego. Producenci badają żywice pochodzenia biologicznego oraz ulepszone procesy recyklingu, aby zmniejszyć wpływ na środowisko.

Te działania na rzecz zrównoważonego rozwoju prawdopodobnie odegrają kluczową rolę w przyszłym wzroście i przyjęciu technologii prepreparatu z włókna węglowego, szczególnie w miarę jak branże będą poddawane rosnącemu presji zmniejszania swojego wpływu na środowisko.

Często zadawane pytania

Co czyni prepreparat z włókna węglowego lepszym niż tradycyjne materiały?

Prepreparat z włókna węglowego oferuje wyjątkowe połączenie wysokiej wytrzymałości, niewielkiej wagi oraz doskonałej odporności na zmęczenie. W przeciwieństwie do tradycyjnych materiałów, zapewnia stały stosunek włókna do żywicy oraz lepsze właściwości mechaniczne, co czyni go idealnym rozwiązaniem dla wymagających zastosowań lotniczych i motoryzacyjnych.

Jak długo można przechowywać prepreg z włókna węglowego?

Gdy jest odpowiednio przechowywany w warunkach chłodniczych (zazwyczaj około -18°C), prepreparat z włókna węglowego może zachować swoje właściwości przez 6–12 miesięcy. Jednak konkretny okres przechowywania różni się w zależności od systemu żywicy i specyfikacji producenta.

Jakie są główne wyzwania związane z pracą z prepreparatem z włókna węglowego?

Główne wyzwania obejmują konieczność kontrolowanych warunków przechowywania, precyzyjnych parametrów przetwarzania oraz specjalistycznego sprzętu do utwardzania. Dodatkowo koszty materiałów oraz potrzeba zatrudnienia wykwalifikowanych techników mogą wpływać na wdrażanie w warunkach produkcji masowej.