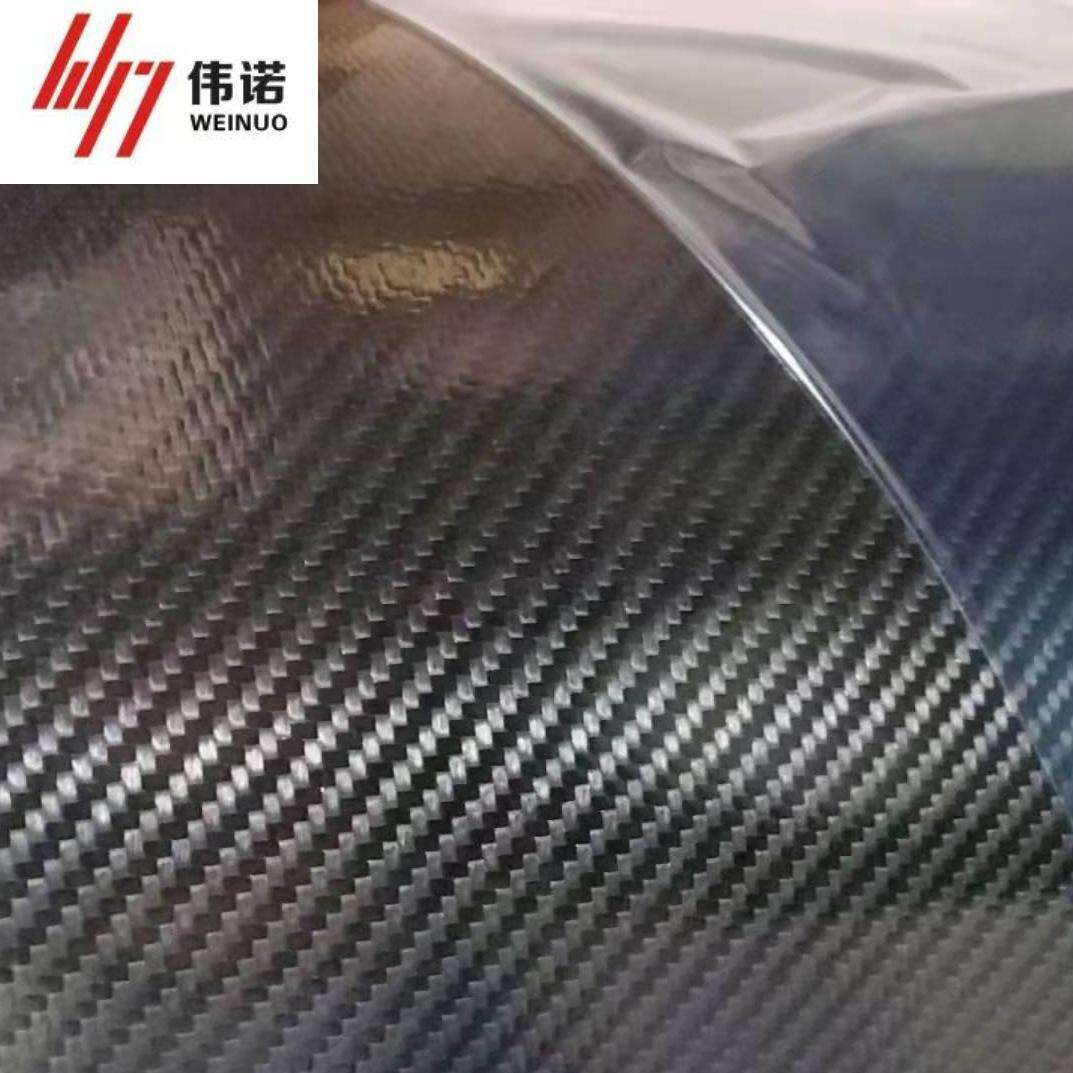

الأثر الثوري للمواد المشربة بالألياف الكربونية في الصناعات الحديثة

ألياف الكربون مسبقة التشريب ظلت تدفع باتجاه توسيع الحدود لما هو ممكن في الهندسة والتصميم الحديثين. ألياف الكربون مسبقة التشريب تواصل دفع حدود ما يمكن تحقيقه في التصميم والهندسة الحديثة.

أحدث تطور تكنولوجيا الكربون المُعدّ مسبقًا ثورة في طريقة تعامل الشركات المصنعة مع تصميم وتصنيع المكونات. وبفضل نسبته الاستثنائية بين القوة والوزن وخصائصه الميكانيكية الفائقة، أصبح هذا المادّة لا غنى عنها في إنتاج أجزاء عالية الأداء تلبي المعايير الصناعية المتزايدة الصرامة.

تطبيقات ألياف الكربون المُعدّة مسبقًا في مجال الطيران والفضاء

الهياكل الأساسية للطائرات

في بناء الطائرات الحديثة، تلعب ألياف الكربون المُعدّة مسبقًا دورًا حيويًا في تصنيع الهياكل الأساسية. حيث تعتمد مكونات الأجنحة وأقسام جسم الطائرة وتجميعات الذيل بشكل متزايد على هذه المادة المتقدمة. ويُقدّر قطاع الطيران والفضاء ألياف الكربون المُعدّة مسبقًا لقدرتها على تقليل وزن الطائرة مع الحفاظ على السلامة الهيكلية أو تحسينها. وينعكس هذا التخفيض في الوزن مباشرةً على كفاءة استهلاك الوقود وقدرة الحمولة الزائدة.

تستخدم الطائرات التجارية الحديثة مثل طائرة بوينغ 787 دريملاينر وإيرباص A350 XWB ألياف الكربون المشربة (prepreg) على نطاق واسع في تصنيعها، حيث تشكل المواد المركبة ما يصل إلى 50٪ من وزن هياكلها. وتُظهر هذه التطبيقات قدرة المادة على تحمل الظروف القصوى مع توفير خصائص أداء متفوقة.

مكونات وأنظمة المقصورة الداخلية

إلى جانب التطبيقات الهيكلية، تُستخدم ألياف الكربون المشربة بشكل واسع في مكونات داخلية للطائرات. تستفيد الألواح الأرضية ووحدات التخزين العلوية وهياكل المقاعد من خفة وزن هذه المادة ومرونتها في التصميم. وتساهم هذه التطبيقات الداخلية في تقليل الوزن الإجمالي مع الحفاظ على متطلبات السلامة والمتانة الصارمة التي تفرضها معايير صناعة الفضاء الجوي.

تُعد خصائص هذا المATERIAL الممتازة من حيث مقاومة الحريق وقدرته على الوفاء باللوائح الصارمة للسلامة في مجال الطيران والفضاء تجعله ذا قيمة كبيرة لتطبيقات الأجزاء الداخلية للكابينة. بالإضافة إلى ذلك، فإن قدراته الفائقة على التشطيب السطحي تمكن المصنّعين من إنتاج مكونات جذابة من الناحية الجمالية دون التضحية بالأداء.

تنفيذ في صناعة السيارات

مكونات المركبات عالية الأداء

لقد اعتمدت قطاع السيارات ألياف الكربون المسبقة التشرب بشكل خاص في المركبات عالية الأداء والمركبات الفاخرة. توفر الألواح الخارجية ومكونات الهيكل والعناصر الإنشائية المصنوعة من ألياف الكربون المسبقة التشرب تخفيضًا كبيرًا في الوزن مع تعزيز أداء المركبة. وتستخدم فرق السباق والمصنعون الرئيسيون لهذا المATERIAL بانتظام لتحقيق نسبة مثالية بين القوة والوزن وتحسين خصائص المناورة.

من سيارات سباق فورمولا 1 إلى المركبات الرياضية الفاخرة، أصبحت مكونات ألياف الكربون الأولية (prepreg) مرادفة للهندسة العالية الأداء في صناعة السيارات. إن قدرة هذه المادة على التشكيل في أشكال معقدة مع الحفاظ على السلامة الهيكلية يجعلها مثالية لإنشاء ألواح هوائية وأجزاء تقوية هيكلية.

تطبيقات السوق الجماهيرية

مع تطور عمليات التصنيع لتصبح أكثر كفاءة وفعالية من حيث التكلفة، بدأت ألياف الكربون الأولية (prepreg) تشق طريقها تدريجياً نحو الإنتاج الجماعي للسيارات. وتستفيد شركات تصنيع المركبات الكهربائية بشكل خاص من هذه المادة لزيادة المدى من خلال تقليل الوزن. تساعد الألواح الخارجية، وحوامل البطاريات، والمكونات الهيكلية المصنوعة من ألياف الكربون الأولية (prepreg) في تعويض وزن أنظمة البطاريات الثقيلة.

لقد دفع التوجه نحو الت electrification في صناعة السيارات باتجاه تسريع اعتماد مواد الكربون فايبر بريبريج. ويقوم المصنعون بتطوير تطبيقات مبتكرة توازن بين متطلبات الأداء وقابلية التوسع في الإنتاج، ما يجعل هذه المواد المتقدمة أكثر توافراً أمام شرائح أوسع من السوق.

اعتبارات التصنيع والمعالجة

مراقبة الجودة والتخزين

يتطلب العمل مع مادة الكربون فايبر بريبريج تحكماً دقيقاً في ظروف التصنيع. حيث تؤثر درجة الحرارة والرطوبة وظروف التخزين تأثيراً كبيراً على أداء المادة. ويجب على المصنّعين الحفاظ على ضوابط بيئية صارمة واتباع إجراءات معالجة محددة لضمان نتائج مثلى. وعادةً ما تتطلب المادة التخزين المبرد لمنع التصلب المبكر والحفاظ على خصائصها التصنيعية.

تشمل عمليات ضمان الجودة إجراء اختبارات منتظمة لخصائص المادة، ومراقبة ظروف التخزين، وتتبع دورة حياة المادة بدقة. تضمن هذه الضوابط أن المنتج النهائي منتجات تلبية المعايير الصارمة المطلوبة في تطبيقات الطيران والسيارات.

تقنيات المعالجة

تشمل طرق المعالجة المتقدمة للبوليمر المقوى بالألياف الكربونية المعالج مسبقًا (prepreg) التصلد في الأوتوكلاف، والمعالجة خارج الأوتوكلاف، ووضع الألياف تلقائيًا. تتطلب كل تقنية من هذه التقنيات معدات متخصصة وخبرة فنية لتحقيق نتائج مثلى. ويعتمد اختيار طريقة المعالجة على عوامل مثل حجم المكون، وحجم الإنتاج، ومتطلبات الأداء.

يواصل المصنعون الابتكار في تقنيات المعالجة، وتطوير أساليب أكثر كفاءة وأقل تكلفة للعمل مع البوليمر المقوى بالألياف الكربونية المعالج مسبقًا. وتعتبر هذه التطورات ضرورية لتوسيع نطاق استخدام هذه المادة عبر قطاعات صناعية مختلفة.

المستقبل الاتجاهات والتطورات

التقدم التكنولوجي

يُظهر مستقبل تكنولوجيا الكربون المدعم بالراتنج (prepreg) تطورات واعدة في عدة مجالات. يعمل الباحثون على أنظمة راتنج جديدة توفر خصائص معالجة محسّنة وخصائص ميكانيكية أفضل. بالإضافة إلى ذلك، فإن التقدم في مجال الأتمتة والتصنيع الرقمي يجعل الإنتاج أكثر كفاءة واتساقاً.

تُدمج تقنيات ناشئة مثل الذكاء الاصطناعي والتعلم الآلي في عمليات التصنيع، بهدف تحسين معايير الإنتاج ورفع جودة الضبط. ومن المتوقع أن تدفع هذه التطورات إلى اعتماد أوسع لنسيج الألياف الكربونية المعالج بالراتنج (prepreg) عبر مختلف الصناعات.

المبادرات المستدامة

أصبحت الاعتبارات البيئية أكثر أهمية بشكل متزايد في تطوير المواد وعمليات التصنيع. وتتركز اهتمامات القطاع على تطوير أساليب إنتاج أكثر استدامة وتكنولوجيات إعادة تدوير لمواد الألياف الكربونية المعالجة بالراتنج (prepreg). ويستكشف المصنعون راتنجات مستمدة من مصادر حيوية وعمليات إعادة تدوير محسّنة لتقليل الأثر البيئي.

من المرجح أن تلعب هذه الجهود المستدامة دورًا حيويًا في النمو المستقبلي واعتماد تقنية الألياف الكربونية المشربة، خاصة مع تزايد الضغوط على الصناعات لتقليل أثرها البيئي.

الأسئلة الشائعة

ما الذي يجعل الألياف الكربونية المشربة أفضل من المواد التقليدية؟

تقدم الألياف الكربونية المشربة تركيبة استثنائية من القوة العالية والوزن الخفيف ومقاومة ممتازة للتآكل. وعلى عكس المواد التقليدية، فإنها توفر نسبًا ثابتة بين الألياف والراتنج وخصائص ميكانيكية متفوقة، مما يجعلها مثالية للتطبيقات المطلوبة في قطاعي الطيران والسيارات.

كم مدة تخزين بري بريغ (prepreg) من ألياف الكربون؟

عند تخزين الألياف الكربونية المشربة بشكل صحيح في ظروف مبردة (عادةً حوالي -18°م)، يمكنها الحفاظ على خصائصها لمدة تتراوح بين 6 إلى 12 شهرًا. ومع ذلك، يختلف عمر التخزين المحدد حسب نظام الراتنج ومواصفات الشركة المصنعة.

ما هي التحديات الرئيسية في التعامل مع الألياف الكربونية المشربة؟

تتمثل التحديات الرئيسية في الحاجة إلى ظروف تخزين خاضعة للرقابة، ومعايير معالجة دقيقة، ومعدات متخصصة للعلاج. بالإضافة إلى ذلك، يمكن أن تؤثر تكاليف المواد والحاجة إلى فنيين ذوي مهارة على تنفيذ ذلك في سيناريوهات الإنتاج الضخم.