De revolutionaire impact van koolstofvezel prepeg materialen in moderne industrieën

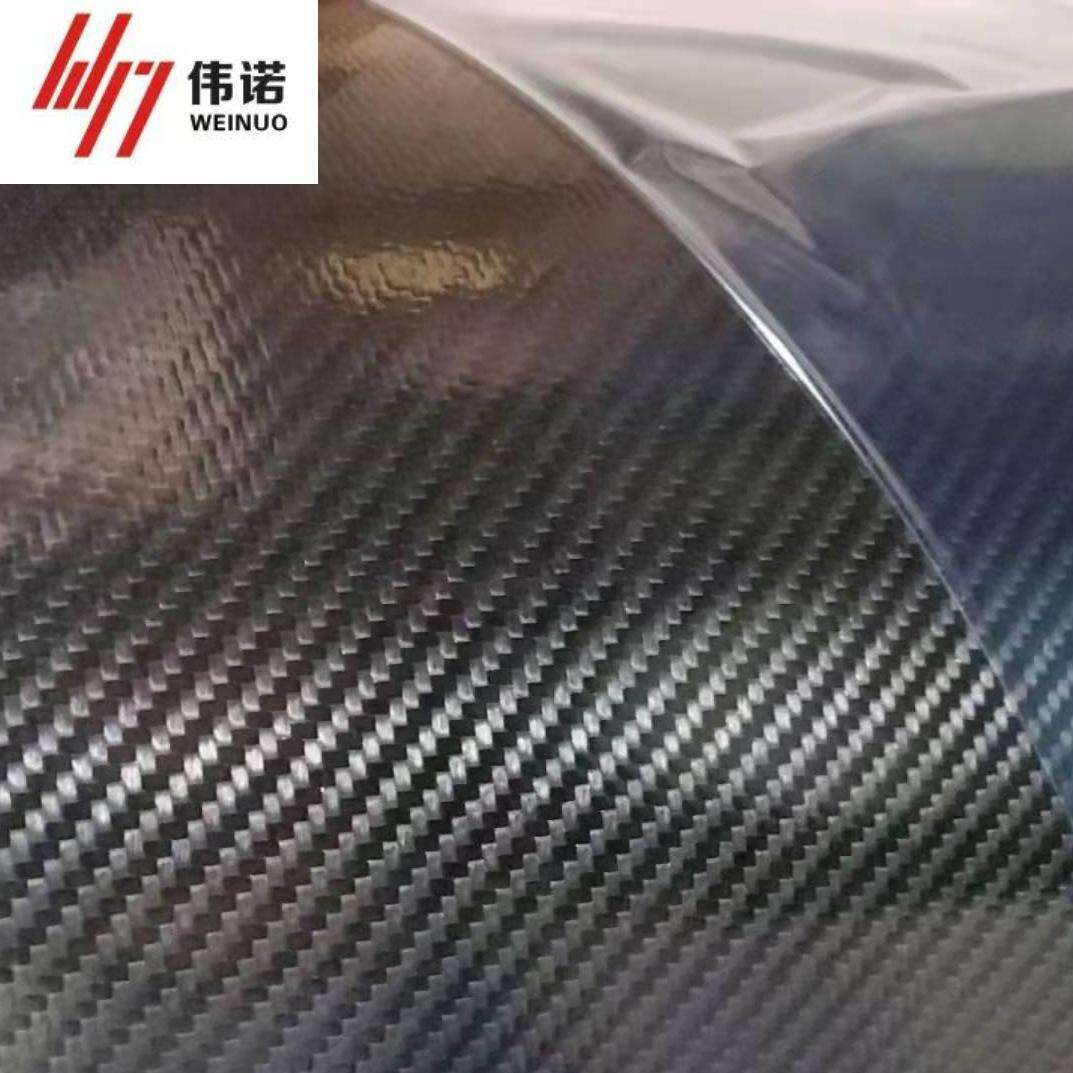

Koolstofvezelpreprepreg is uitgegroeid tot een baanbrekend materiaal in geavanceerde productie, met name in de lucht- en ruimtevaart en de automobielindustrie. Dit geavanceerde composietmateriaal, bestaande uit koolstofvezelversterkingen die vooraf zijn geïmpregneerd met een thermohardende hars, biedt een ongeëvenaarde combinatie van sterkte, lichtgewicht en veelzijdigheid. Naarmate industrieën streven naar grotere efficiëntie en prestaties, koolstofvezelpreprepreg blijft de grenzen verleggen van wat mogelijk is in moderne techniek en ontwerp.

De ontwikkeling van carbonvezel prepreg-technologie heeft een revolutie teweeggebracht in de manier waarop fabrikanten componentontwerp en -productie benaderen. Vanwege de uitzonderlijke sterkte-gewichtsverhouding en superieure mechanische eigenschappen is dit materiaal onmisbaar geworden voor het maken van hoogwaardige onderdelen die voldoen aan steeds strengere industriële normen.

Toepassingen van carbonvezel prepreg in de lucht- en ruimtevaart

Primaire vliegtuigstructuren

In de moderne vliegtuigbouw speelt carbonvezel prepreg een cruciale rol bij de fabricage van primaire structuren. Vleugelcomponenten, rompsecties en staartassen zijn steeds meer afhankelijk van dit geavanceerde materiaal. De lucht- en ruimtevaartindustrie waardeert carbonvezel prepreg om zijn vermogen om het gewicht van vliegtuigen te verlagen terwijl de structurele integriteit behouden blijft of zelfs verbetert. Deze gewichtsreductie leidt rechtstreeks tot een beter brandstofrendement en een grotere laadcapaciteit.

Moderne commerciële vliegtuigen zoals de Boeing 787 Dreamliner en de Airbus A350 XWB maken op grote schaal gebruik van carbon fiber prepreg in hun constructie, waarbij composieten tot wel 50% van het structurele gewicht uitmaken. Deze toepassingen tonen de capaciteit van het materiaal aan om extreme omstandigheden te weerstaan, terwijl het superieure prestatiekenmerken biedt.

Interieurcomponenten en systemen

Naast structurele toepassingen vindt carbon fiber prepreg uitgebreid gebruik bij interieurcomponenten van vliegtuigen. Vloerpanelen, bagageruimtes boven de stoelen en zitstructuren profiteren van de lichte eigenschappen en ontwerpvrijheid van het materiaal. Deze interieurtogevoegd gewichtsreductie, terwijl ze voldoen aan de strenge eisen voor veiligheid en duurzaamheid volgens aerospace-normen.

De uitstekende brandwerende eigenschappen van het materiaal en de mogelijkheid om te voldoen aan strenge veiligheidsvoorschriften in de lucht- en ruimtevaart maken het bijzonder waardevol voor toepassingen in cabine-interieurs. Daarnaast maken de superieure afwerkingsmogelijkheden van het oppervlak het voor fabrikanten mogelijk esthetisch aantrekkelijke onderdelen te creëren zonder in te boeten aan prestaties.

Toepassing in de Automobielindustrie

Componenten voor prestatievoertuigen

De automobielsector heeft koolstofvezel prepreg in het bijzonder geadopteerd voor voertuigen met hoge prestaties en luxeauto's. Carrosseriedelen, chassiscomponenten en structurele elementen gemaakt van koolstofvezel prepreg bieden een aanzienlijke gewichtsreductie terwijl ze tegelijkertijd de voertuigprestaties verbeteren. Renningsploegen en gerenommeerde autofabrikanten gebruiken dit materiaal regelmatig om optimale vermogen-gewichtsverhoudingen en betere rijeigenschappen te bereiken.

Van Formule 1-racewagens tot premium sportvoertuigen zijn componenten van koolstofvezel prepreg synoniem geworden met hoogwaardige automobieltechniek. De mogelijkheid van het materiaal om in complexe vormen te worden gegoten terwijl de structurele integriteit behouden blijft, maakt het ideaal voor het creëren van aerodynamische carrosseriedelen en structurele versterkingen.

Toepassingen voor de massamarkt

Naarmate productieprocessen efficiënter en kosteneffectiever worden, vindt koolstofvezel prepreg geleidelijk zijn weg naar de reguliere auto-industrie. Vooral fabrikanten van elektrische voertuigen gebruiken dit materiaal om de actieradius te verlengen door gewichtsreductie. Carrosseriedelen, batterijbehuizingen en structurele onderdelen vervaardigd uit koolstofvezel prepreg helpen het gewicht van zware batteriesystemen te compenseren.

De versnelling van de elektrificering in de automobielindustrie heeft de adoptie van carbonvezel prepregmaterialen versneld. Fabrikanten ontwikkelen innovatieve toepassingen die prestatie-eisen afwegen tegen schaalbaarheid in de productie, waardoor deze geavanceerde materialen toegankelijker worden voor bredere marktsegmenten.

Overwegingen bij fabricage en verwerking

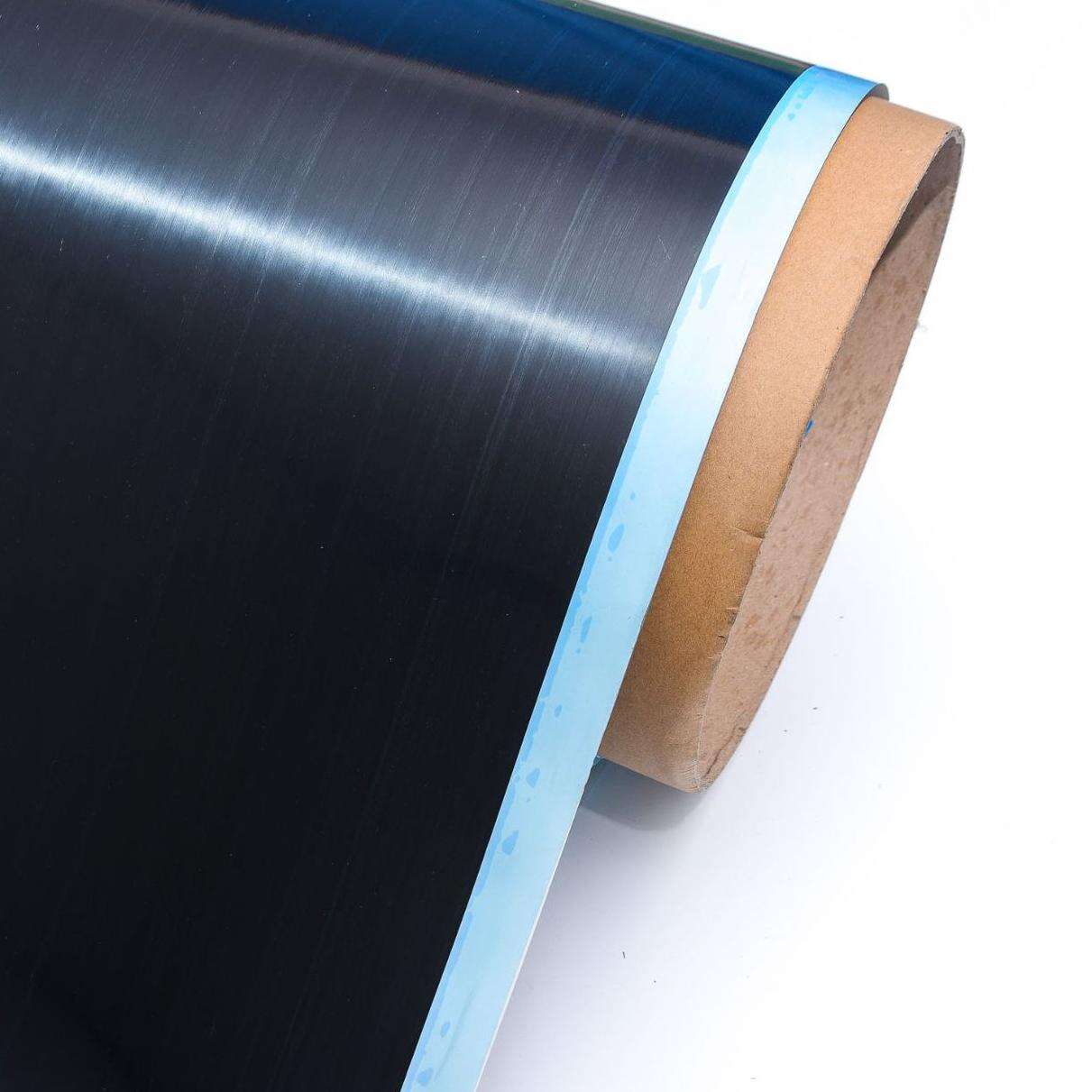

Kwaliteitscontrole en opslag

Het werken met carbonvezel prepreg vereist nauwkeurige controle over de productieomstandigheden. Temperatuur, luchtvochtigheid en opslagcondities hebben een aanzienlijke invloed op de materiaalprestaties. Fabrikanten moeten strikte milieubeperkingen handhaven en specifieke hanteringsprocedures volgen om optimale resultaten te garanderen. Het materiaal vereist doorgaans gekoelde opslag om vroegtijdige uitharding te voorkomen en de verwerkingskenmerken te behouden.

Kwaliteitsborgingsprocessen omvatten regelmatige tests van materiaaleigenschappen, monitoring van opslagomstandigheden en zorgvuldige registratie van levenscycli van het materiaal. Deze controles zorgen ervoor dat de uiteindelijke producten voldoen aan de hoge eisen die worden gesteld door lucht- en ruimtevaart en automobieltoepassingen.

Verwerkingsmethoden

Geavanceerde verwerkingsmethoden voor carbon fiber prepreg omvatten het uitharden in een autoclaaf, verwerking buiten een autoclaaf, en geautomatiseerde vezelplaatsing. Elke techniek vereist gespecialiseerde apparatuur en expertise om optimale resultaten te bereiken. De keuze van de verwerkingsmethode hangt af van factoren zoals componentgrootte, productievolume en prestatie-eisen.

Fabrikanten blijven innoveren op het gebied van verwerkingsmethoden, waarbij steeds efficiëntere en kosteneffectievere manieren worden ontwikkeld om met carbon fiber prepreg te werken. Deze vooruitgang is cruciaal om de toepassingen van dit materiaal uit te breiden naar verschillende industrieën.

Toekomstige trends en ontwikkelingen

Technologische vooruitgang

De toekomst van carbonvezel pre-impregneertechnologie laat veelbelovende ontwikkelingen zien op diverse gebieden. Onderzoekers werken aan nieuwe harsystemen die verbeterde verwerkingskenmerken en mechanische eigenschappen bieden. Daarnaast zorgen vooruitgang in automatisering en digitale productie ervoor dat de productie efficiënter en consistenter wordt.

Opkomende technologieën zoals kunstmatige intelligentie en machine learning worden geïntegreerd in productieprocessen, waardoor productieparameters worden geoptimaliseerd en de kwaliteitscontrole wordt verbeterd. Deze ontwikkelingen zullen naar verwachting leiden tot bredere toepassing van carbonvezel pre-impregneermateriaal in verschillende industrieën.

Duurzaamheidsinitiatieven

Milieuoverwegingen spelen een steeds belangrijkere rol bij materiaalontwikkeling en productieprocessen. De industrie richt zich op het ontwikkelen van duurzamere productiemethoden en recyclingtechnologieën voor carbonvezel pre-impregneermaterialen. Fabrikanten verkennen bio-based harsen en verbeterde recyclingprocessen om het milieueffect te verminderen.

Deze duurzaamheidsinspanningen zullen waarschijnlijk een cruciale rol spelen in de toekomstige groei en adoptie van carbonvezel preimpregneertechnologie, vooral aangezien industrieën onder toenemende druk staan om hun ecologische voetafdruk te verkleinen.

Veelgestelde Vragen

Wat maakt carbonvezel preimpregneer beter dan traditionele materialen?

Carbonvezel preimpregneer biedt een uitzonderlijke combinatie van hoge sterkte, laag gewicht en uitstekende vermoeiingsweerstand. In tegenstelling tot traditionele materialen zorgt het voor een constante vezel-harsverhouding en superieure mechanische eigenschappen, waardoor het ideaal is voor veeleisende toepassingen in de lucht- en ruimtevaart en de automobielindustrie.

Hoe lang kan koolstofvezel-prepreg worden opgeslagen?

Wanneer carbonvezel preimpregneer correct bewaard wordt onder gekoelde omstandigheden (meestal rond -18 °C), kan het zijn eigenschappen gedurende 6 tot 12 maanden behouden. De specifieke houdbaarheid varieert echter afhankelijk van het harssysteem en de specificaties van de fabrikant.

Wat zijn de belangrijkste uitdagingen bij het werken met carbonvezel preimpregneer?

De belangrijkste uitdagingen zijn de noodzaak van gecontroleerde opslagomstandigheden, nauwkeurige verwerkingsparameters en gespecialiseerde apparatuur voor uitharden. Daarnaast kunnen materiaalkosten en de noodzaak van geschoolde technici de implementatie in massaproductie beïnvloeden.