האפקט המהפכני של חומרי פיברגלאס קרבון פרפראג בתעשיות המודרניות

פריפרג סיבי פחמן ממשיך לדחוף את הגבולות של מה שניתן להשיג בהנדסה ובעיצוב מודרניים. פריפרג סיבי פחמן ממשיך לדחוף את הגבולות של מה שניתן להשיג בהנדסה ובעיצוב מודרניים.

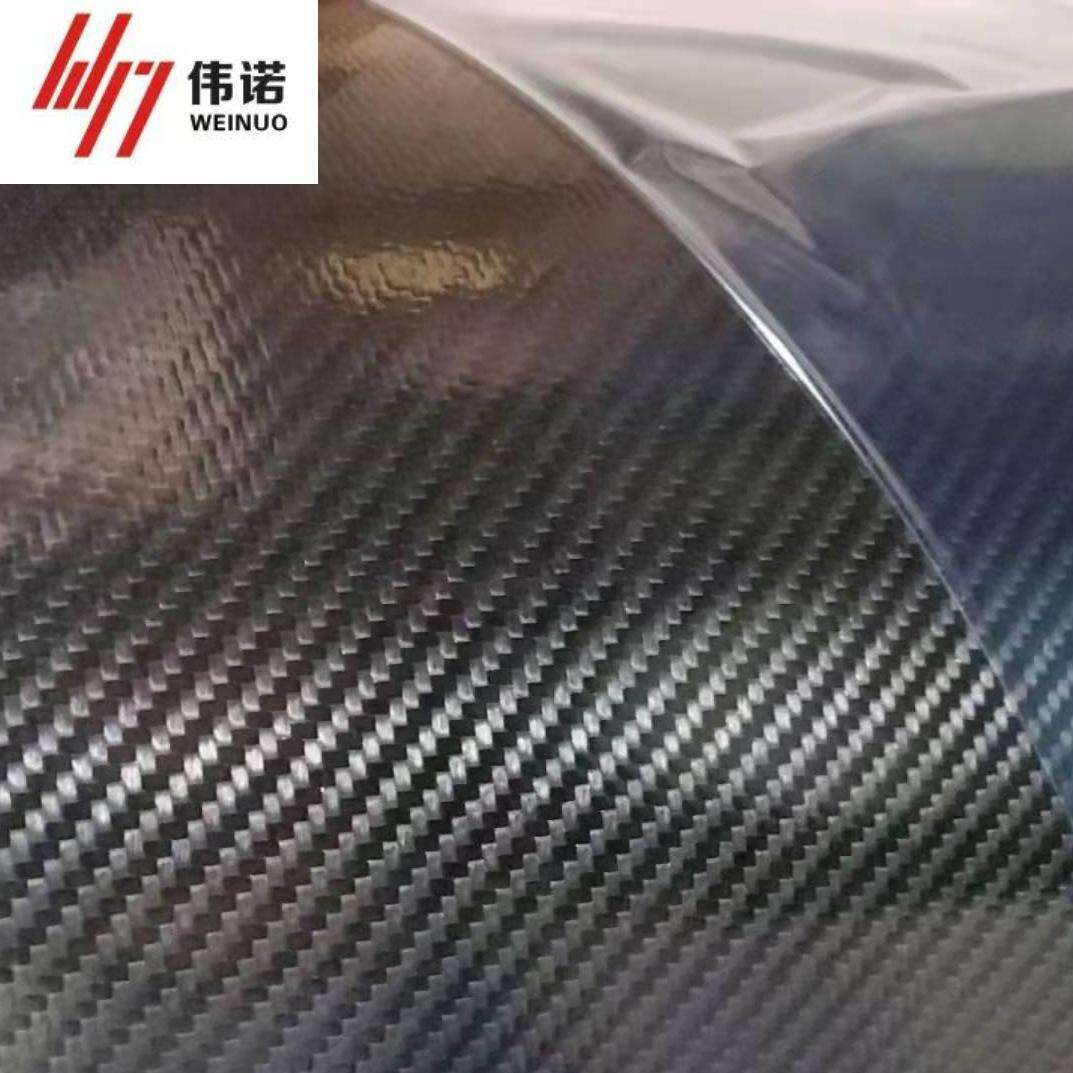

התפתחות טכנולוגיית חומר גלם קרבון פיבר שינתה את הדרך בה יצרנים מתקרבים לעיצוב ותהליך ייצור של רכיבים. עם היחס יוצא הדופן בין עמידות למשקל, והמאפיינים המכניים המתקדמים שלו, חומר זה הפך לאispensable ביצירת חלקים בעלי ביצועים גבוהים המ cumplים תקנים תעשייתיים מחייבים הולכים וגדלים.

יישומי תעופה וחלל של קרבון פייבר פרפגרג

מבנים עיקריים של כלי טיס

בבנייה מודרנית של כלי טיס, חומר פלדה מוכן מפיברגלס ממלא תפקיד מרכזי בייצור מבנים עיקריים. רכיבי כנף, חלקי גוף התיל ומערכות זנב מסתמכים ביתר שאת על חומר מתקדם זה. תעשיית התעופה שמה ערך על פלדה מוכנה מפיברגלס בגלל היכולת שלה להפחית את משקל כלי הטיס תוך שמירה או שיפור של שלמות המבנית. הפחתת המשקל ישירות תורמת לייעול צריכת דלק ולחומת משקל גבוהה יותר.

אircraft מסחריים מודרניים כמו ה-Boeing 787 Dreamliner וה-Airbus A350 XWB משתמשים בצורה נרחבת בקרבון פייבר פרפרג בבנייתם, כאשר חומרים מרוכבים מהווים עד 50% ממשקל המבנה. יישומים אלו מדגימים את יכולת החומר לעמוד בתנאים קיצוניים תוך סיפוק מאפייני ביצועים מובילים.

רכיבי פנים ומערכות

מעבר ליישומים מבניים, נמצא לשימוש נרחב בקרבון פייבר פרפרג גם ברכיבי הפנים של כלי טיס. לוחות רצפה, תאי איחסון עיליים ומבני ישיבה נהנים מתכונות הקלות והגמישות בעיצוב של החומר. יישומים אלו תורמים לצמצום משקל כולל, תוך שמירה על דרישות הבטיחות והעמידות המחמירות של התקנים באינדוסטריה האווירית.

התכונות המצויינות של החומר ביחס לעמידות באש והיכולת לעמוד בתקנות הבטיחות המחמירות של תעשיית התעופה והחלל הופכות אותו לבעל ערך מיוחד לשימושים בפנימייה של קabinות. בנוסף, היכולת שלו ליצור מסיום שטח מושלם מאפשרת לייצר רכיבים בעלי מראה יפה בלי להקריב ביצועים.

יישום בתעשיית הרכב

רכיבי רכב ביצועיים

תעשיית הרכב אימצה את חומר הפרסגרג (prepreg) הפחמני במיוחד בתחום כלי הרכב בעלי הביצועים הגבוהים והרכב היוקרה. פannels גוף, רכיבי שלד ורכיבים מבניים שעשויים מפרסגרג פחמני מציעים הפחתה משמעותית במשקל תוך כדי שיפור ביצועי הרכב. צוותי מרוץ ויצרני רכב פרימיום משתמשים בחומר זה באופן קבוע כדי להשיג יחס אופטימלי של עוצמה-למשקל ומאפייני נהיגה משופרים.

מכוניות מרוץ של פורמולה 1 ועד לרכב ספורט יוקרתי, רכיבי קרבון פייבר פרפגרג הפכו לסמל של הנדסת רכב בעלת ביצועים גבוהים. היכולת של החומר להצטבר לצורות מורכבות תוך שמירה על שלמות המבנית שלו הופכת אותו לאידיאלי ליצירת לוחות דפנות אירודינמיים וחיזוקים מבניים.

יישומים בשוק המассה

במהלך שהשיטות לייצור הופכות יעילות וזולות יותר, קרבון פייבר פרפגר' מתחזה בהדרגה אל תוך ייצור רכב שוטף. יצרני רכב חשמלי, במיוחד, מנצלים את החומר הזה כדי להאריך את טווח הנסיעה באמצעות הקלה על המשקל. לוחות גוף, כיסויי סוללות ורכיבים מבניים המיוצרים מקربון פייבר פרפגר' עוזרים לפצות על משקלן של מערכות הסוללות הכבדות.

המאמצים של תעשיית הרכב לקראת חשמלת הזרימו דחיפה לאמץ חומרי פרפגרג פיברגלאס. יצרנים מפתחים יישומים חדשניים המשלבים בין דרישות ביצועים לבין קנה מידה של ייצור, מה שגורם לחומרים המתקדמים הללו להיות נגישים יותר לקבוצות שוק רחבות יותר.

שיקולים בייצור ובעיבוד

בקרת איכות ואחסון

עבודה עם חומר פרפגרג פיברגלאס דורשת שליטה מדויקת בתנאי ייצור. טמפרטורה, רטיבות וא условия אחסון משפיעים בצורה משמעותית על תפקוד החומר. יצרנים חייבים לשמור על בקרת סביבה מחמירה ולעקוב אחר הליכי טיפול ספציפיים כדי להבטיח תוצאות אופטימליות. לחומר יש צורך בדרך כלל באחסון ממוחם כדי למנוע התמצקות מוקדמת ולשמור על מאפייני העיבוד שלו.

תהליכי הבטחת איכות כוללים בדיקה מתמדת של תכונות החומר, ניטור תנאי אחסון ומעקב מדוקדק אחרי מחזורי החיים של החומר. בקרות אלו מבטיחות כי המוצר הסופי מוצרים עומד בדרישות המדויקות הנדרשות ביישומים של תעשיית האוויר והחלל והתעשייה האוטומובילית.

טכניקות עיבוד

שיטות עיבוד מתקדמות לפגרים של סיבי פחמן כוללות עיבוד בתנור אוטוקלב, עיבוד מחוץ לאוטוקלב, והצבת סיבים ממוכנת. כל טכניקה דורשת ציוד ומומחיות מיוחדים כדי להשיג תוצאות אופטימליות. בחירת שיטת העיבוד תלויה בגורמים כגון גודל הרכיב, נפח הייצור ודרישות הביצועים.

יצרנים ממשיכים להמציא בשיטות עיבוד, ופותחים שיטות יעילות וקצרות יותר מבחינת עלות לעבודה עם פגרי סיבי פחמן. התקדמות זו היא קריטית להרחבת השימוש בחומר בתחומים שונים של התעשייה.

מגמות ופיתוחים עתידיים

התקדמות טכנולוגית

העתיד של טכנולוגיית חומר גלם קרבון מציג התפתחויות מבטיחות בכמה תחומים. חוקרים עובדים על מערכות רזין חדשות שמציעות מאפיינים משופרים לעיבוד ולתכונות מכניות. בנוסף, התקדמות באוטומציה ובייצור דיגיטלי הופכת את הייצור ליעיל ועקבי יותר.

טכנולוגיות חדשות כמו בינה מלאכותית ולמידת מכונה משולבות בתהליכי ייצור, אופטימיזציה של פרמטרי ייצור ושיפור בקרת איכות. צפוי שההתפתחות הזו תקדם את האימוץ הרחב יותר של חומר גלם קרבון בתחומים שונים.

מיזמי הימנעות

שקולים סביבתיים נעשים חשובים יותר בהתפתחות החומרים ובתהליכי ייצור. הענף מתמקד בפיתוח שיטות ייצור בר-קיימות יותר וטכנולוגיות מחזור לחומרי חומר גלם קרבון. יצרנים חוקרים רזינים ממקורות ביולוגיים ותהליכי מחזור משופרים כדי להפחית את ההשפעה הסביבתית.

המאמצים בתחום הקיימות צפויים לשחק תפקיד מרכזי בצמיחה והאימוץ העתידיים של טכנולוגיית קדם-שיזוף מסיב פחמן, במיוחד לאור הלחץ ההולך וגובר על תעשיות לצמצם את הדימוי הסביבתי שלהן.

שאלות נפוצות

מה גורם לקדם-שיזוף מסיב פחמן להיות עליון על חומרים מסורתיים?

קדם-שיזוף מסיב פחמן מציע שילוב יוצא דופן של חוזק גבוה, משקל נמוך ועמידות מעולה בפניעייה. בניגוד לחומרים מסורתיים, הוא מספק יחס עקבי של סיב לאלה ובתכונות מכניות מוכחות, מה שעושה אותו אידיאלי ליישומים דרמטיים בתעשיית התעופה והרכב.

כמה זמן ניתן לאחסן קדם-שיזוף מסיב פחמן?

כאשר מאחסנים אותו נכון בתנאים מקררים (לרוב סביב 18- מעלות צלזיוס), קרבון פייבר פרפגרג יכול לשמור על תכונותיו למשך 6 עד 12 חודשים. עם זאת, משך האחסון הספציפי משתנה בהתאם למערכת הרזין ולדרישות היצרן.

מה הם האתגרים המרכזיים בעבודה עם קדם-שיזוף מסיב פחמן?

האתגרים העיקריים כוללים את הצורך בתנאי אחסון מבוקרים, פרמטרי עיבוד מדויקים, וציוד מיוחד לאפייה. בנוסף, עלות החומרים והצורך בטכנאים מיומנים יכולים להשפיע על יישום בסצנריי ייצור המוני.