Die revolutionäre Wirkung von Kohlefaser-Prepreg-Materialien in modernen Industrien

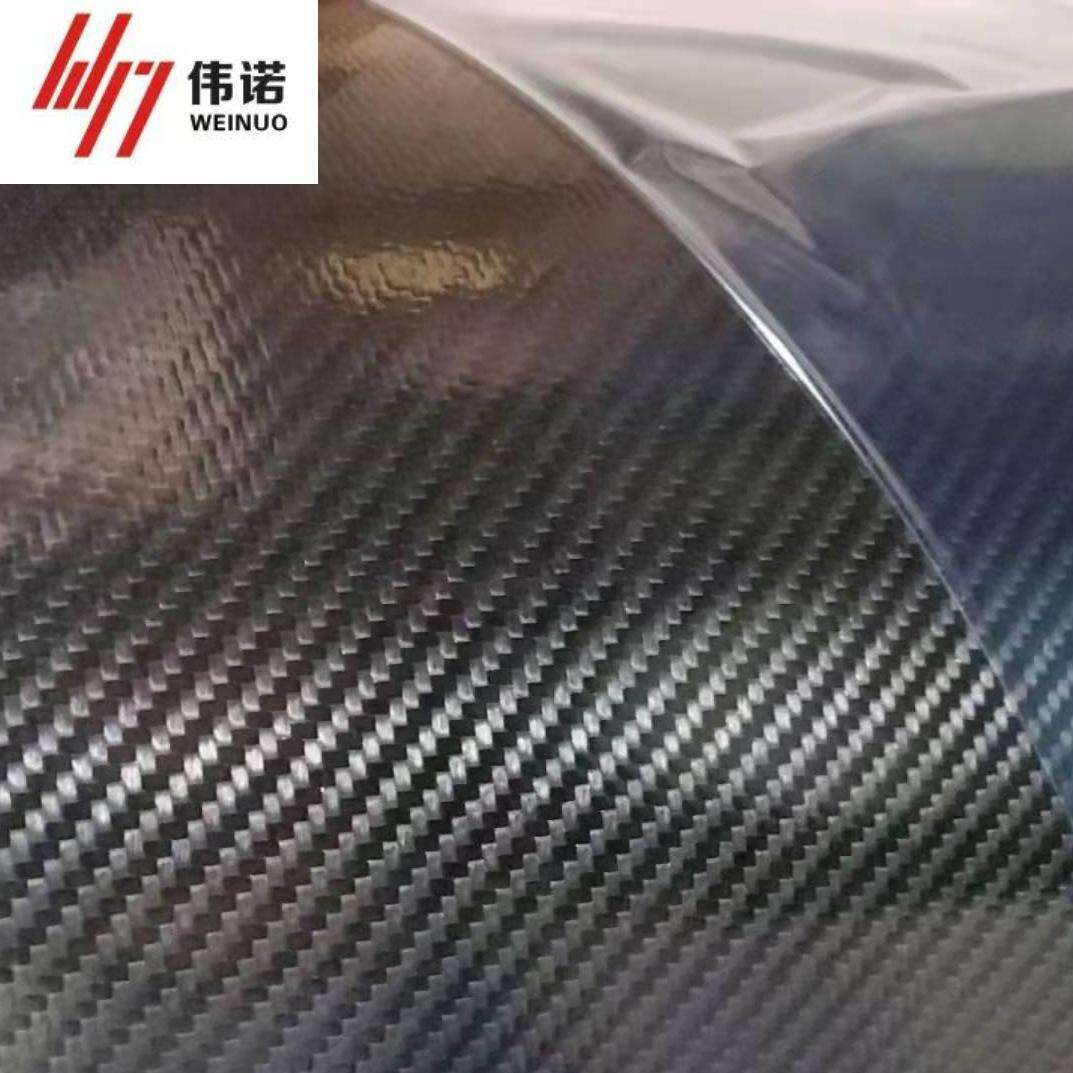

Kohlenstofffaserpreprepreg hat sich als bahnbrechendes Material in der fortschrittlichen Fertigungstechnik etabliert und verändert insbesondere die Luft- und Raumfahrt- sowie die Automobilindustrie. Dieses hochentwickelte Verbundmaterial, bestehend aus mit einem duroplastischen Harzsystem vorimprägnierten Kohlefaserverstärkungen, bietet eine beispiellose Kombination aus Festigkeit, Leichtigkeit und Vielseitigkeit. Während die Industrien nach höherer Effizienz und Leistung streben, kohlenstofffaserpreprepreg kohlefaser-Prepreg erweitert weiterhin die Grenzen des Machbaren in der modernen Konstruktion und Ingenieurskunst.

Die Weiterentwicklung der Prepreg-Technologie aus Kohlenstofffaser hat die Herangehensweise der Hersteller an die Konstruktion und Produktion von Bauteilen revolutioniert. Aufgrund des außergewöhnlichen Verhältnisses von Festigkeit zu Gewicht und der hervorragenden mechanischen Eigenschaften ist dieses Material unverzichtbar geworden, um Hochleistungsbauteile herzustellen, die immer strengeren Industriestandards gerecht werden.

Luft- und Raumfahrtanwendungen von Kohlenstofffaser-Prepreg

Primäre Flugzeugstrukturen

Bei der modernen Flugzeugkonstruktion spielt Kohlenstofffaser-Prepreg eine entscheidende Rolle bei der Fertigung primärer Strukturen. Tragflächenkomponenten, Rumpfabschnitte und Leitwerksbaugruppen setzen zunehmend auf dieses fortschrittliche Material. Die Luft- und Raumfahrtindustrie schätzt Kohlenstofffaser-Prepreg wegen seiner Fähigkeit, das Gewicht von Flugzeugen zu reduzieren, während die strukturelle Integrität erhalten oder sogar verbessert wird. Diese Gewichtsreduzierung führt direkt zu einer besseren Kraftstoffeffizienz und erhöhter Nutzlastkapazität.

Moderne Verkehrsflugzeuge wie der Boeing 787 Dreamliner und der Airbus A350 XWB nutzen Kohlefaserverbundstoffe (Prepreg) umfassend in ihrer Konstruktion, wobei Verbundwerkstoffe bis zu 50 % des strukturellen Gewichts ausmachen. Diese Anwendungen zeigen die Fähigkeit des Materials auf, extremen Bedingungen standzuhalten und gleichzeitig überlegene Leistungsmerkmale zu bieten.

Innenraumkomponenten und Systeme

Neben strukturellen Anwendungen findet Kohlefaserverbundstoff (Prepreg) eine umfangreiche Verwendung in den Innenausstattungskomponenten von Flugzeugen. Fußbodenelemente, Gepäckablagen und Sitzkonstruktionen profitieren von den leichten Eigenschaften und der gestalterischen Flexibilität des Materials. Diese Innenausstattungsanwendungen tragen zur Gesamtgewichtsreduzierung bei, während sie gleichzeitig die strengen Sicherheits- und Haltbarkeitsanforderungen der Luftfahrtstandards erfüllen.

Die hervorragenden feuerbeständigen Eigenschaften des Materials und seine Fähigkeit, strenge Sicherheitsvorschriften der Luftfahrt zu erfüllen, machen es besonders wertvoll für Anwendungen im Innenraum von Kabinen. Zudem ermöglichen die überlegenen Oberflächenfinish-Eigenschaften den Herstellern, ästhetisch ansprechende Bauteile zu schaffen, ohne dabei die Leistung einzuschränken.

Implementierung in der Automobilindustrie

Komponenten für Leistungsfahrzeuge

Der Automobilsektor hat das kohlenstofffaserverstärkte Prepreg-Material insbesondere bei Hochleistungs- und Luxusfahrzeugen übernommen. Karosserieteile, Fahrwerkbauteile und strukturelle Elemente aus kohlenstofffaserverstärktem Prepreg bieten eine erhebliche Gewichtsreduzierung, während sie gleichzeitig die Fahrzeugleistung verbessern. Rennmannschaften und Premium-Automobilhersteller setzen dieses Material regelmäßig ein, um optimale Leistungsgewichtsverhältnisse und verbesserte Fahreigenschaften zu erreichen.

Von Formel-1-Rennwagen bis hin zu Premium-Sportfahrzeugen sind Bauteile aus kohlefaserverstärktem Prepreg mittlerweile synonym mit leistungsstarker Fahrzeugtechnik verbunden. Die Möglichkeit, das Material in komplexe Formen zu gießen, ohne dabei die strukturelle Integrität einzubüßen, macht es ideal für die Herstellung aerodynamischer Karosserieteile und struktureller Verstärkungen.

Anwendungen im Massenmarkt

Da sich die Herstellungsverfahren zunehmend effizienter und kostengünstiger gestalten, findet kohlefaserverstärktes Prepreg allmählich den Weg in die serienmäßige Automobilproduktion. Elektrofahrzeughersteller nutzen dieses Material insbesondere, um durch Gewichtsreduzierung die Reichweite zu erhöhen. Karosserieteile, Batteriegehäuse und strukturelle Bauteile aus kohlefaserverstärktem Prepreg tragen dazu bei, das hohe Gewicht der Batteriesysteme auszugleichen.

Die zunehmende Elektrifizierung in der Automobilindustrie hat die Einführung von kohlenstofffaserverstärkten Prepreg-Materialien beschleunigt. Hersteller entwickeln innovative Anwendungen, die Leistungsanforderungen mit der Skalierbarkeit der Produktion in Einklang bringen und diese hochentwickelten Materialien für breitere Marktsegmente zugänglicher machen.

Hinweise zur Herstellung und Verarbeitung

Qualitätskontrolle und Lagerung

Die Verarbeitung von kohlenstofffaserverstärktem Prepreg erfordert eine präzise Kontrolle der Produktionsbedingungen. Temperatur, Luftfeuchtigkeit und Lagerbedingungen beeinflussen die Materialeigenschaften erheblich. Hersteller müssen strenge Umweltkontrollen gewährleisten und spezifische Handhabungsvorschriften befolgen, um optimale Ergebnisse zu erzielen. Das Material muss in der Regel gekühlt gelagert werden, um eine vorzeitige Aushärtung zu verhindern und seine Verarbeitungseigenschaften beizubehalten.

Qualitätssicherungsprozesse umfassen regelmäßige Prüfungen der Materialeigenschaften, die Überwachung der Lagerbedingungen sowie eine sorgfältige Nachverfolgung der Lebenszyklen des Materials. Diese Maßnahmen stellen sicher, dass das End produkte erfüllen die hohen Anforderungen, die für Luftfahrt- und Automobilanwendungen erforderlich sind.

Verarbeitungstechniken

Zu den fortschrittlichen Verarbeitungsmethoden für kohlefaserverstärkte Prepregs gehören die Autoklavenhärtung, die Verarbeitung ohne Autoklav sowie die automatisierte Faserplatzierung. Jede dieser Techniken erfordert spezielle Ausrüstung und Fachkenntnisse, um optimale Ergebnisse zu erzielen. Die Wahl der Verarbeitungsmethode hängt von Faktoren wie Bauteilgröße, Produktionsvolumen und Leistungsanforderungen ab.

Hersteller setzen ihre Innovationen bei Verarbeitungstechniken fort und entwickeln effizientere und kostengünstigere Methoden zur Bearbeitung von kohlefaserverstärktem Prepreg. Diese Fortschritte sind entscheidend, um die Anwendungsmöglichkeiten des Materials in verschiedenen Industriesektoren weiter auszudehnen.

Künftige Trends und Entwicklungen

Technologische Fortschritte

Die Zukunft der Prepreg-Technologie aus Kohlenstofffaser zeigt vielversprechende Entwicklungen in mehreren Bereichen. Forscher arbeiten an neuen Harzsystemen, die verbesserte Verarbeitungseigenschaften und mechanische Eigenschaften bieten. Zudem machen Fortschritte bei Automatisierung und digitaler Fertigung die Produktion effizienter und konsistenter.

Neue Technologien wie künstliche Intelligenz und maschinelles Lernen werden in Fertigungsprozesse integriert, um Produktionsparameter zu optimieren und die Qualitätskontrolle zu verbessern. Diese Entwicklungen dürften die weitere Verbreitung von Prepregs aus Kohlenstofffaser in verschiedenen Branchen vorantreiben.

Nachhaltigkeitsinitiativen

Umweltaspekte gewinnen bei der Materialentwicklung und den Herstellungsverfahren zunehmend an Bedeutung. Die Branche konzentriert sich darauf, nachhaltigere Produktionsmethoden und Recyclingtechnologien für Prepreg-Materialien aus Kohlenstofffaser zu entwickeln. Hersteller erforschen bio-basierte Harze sowie verbesserte Recyclingverfahren, um die Umweltbelastung zu verringern.

Diese Nachhaltigkeitsbemühungen werden voraussichtlich eine entscheidende Rolle für das zukünftige Wachstum und die Verbreitung der Prepreg-Technologie aus Kohlenstofffaser spielen, insbesondere da die Industrien zunehmend unter Druck stehen, ihre Umweltbilanz zu verbessern.

Häufig gestellte Fragen

Was macht Kohlenstofffaser-Prepreg gegenüber herkömmlichen Materialien überlegen?

Kohlenstoffaser-Prepreg bietet eine außergewöhnliche Kombination aus hoher Festigkeit, geringem Gewicht und hervorragender Ermüdungsbeständigkeit. Im Gegensatz zu herkömmlichen Materialien gewährleistet es ein konsistentes Fasermengen-Verhältnis zur Harzmatrix und überlegene mechanische Eigenschaften, wodurch es ideal für anspruchsvolle Anwendungen in der Luft- und Raumfahrt sowie im Automobilbau ist.

Wie lange kann Carbonfaser-Prepreg gelagert werden?

Bei sachgemäßer Lagerung unter gekühlten Bedingungen (typischerweise bei etwa -18 °C) kann Kohlenstofffaser-Prepreg seine Eigenschaften 6 bis 12 Monate lang beibehalten. Die genaue Haltbarkeit variiert jedoch je nach Harzsystem und Herstellerangaben.

Welche Hauptprobleme ergeben sich beim Arbeiten mit Kohlenstofffaser-Prepreg?

Die Hauptprobleme bestehen in der Notwendigkeit kontrollierter Lagerbedingungen, präziser Verarbeitungsparameter und spezieller Ausrüstung für den Härtungsprozess. Zudem können Materialkosten und der Bedarf an qualifizierten Technikern die Implementierung in Massenproduktionsszenarien beeinträchtigen.