L'impact révolutionnaire des matériaux en préimprégné de fibre de carbone dans les industries modernes

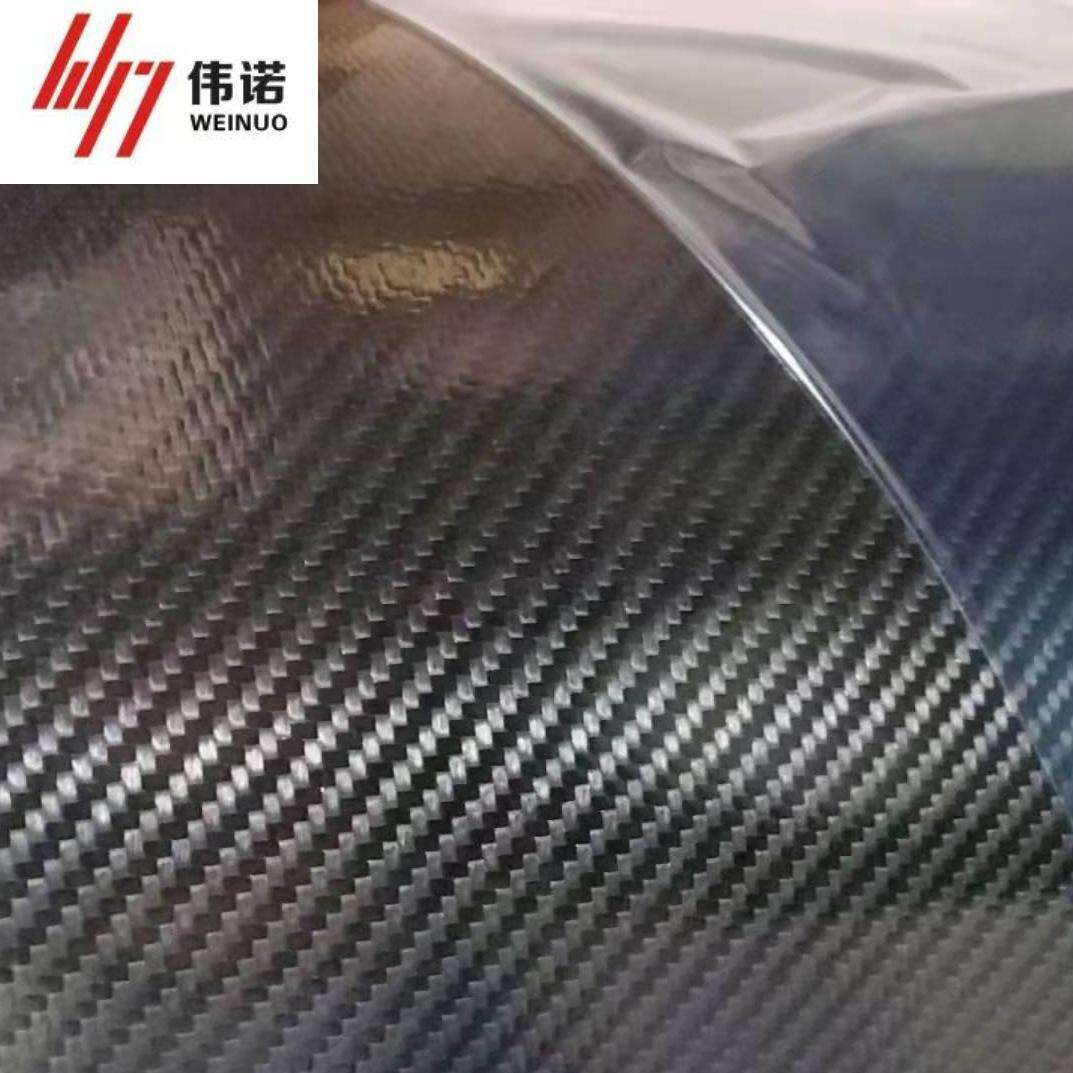

Pré-épuisement de fibres de carbone s'est imposé comme un matériau révolutionnaire dans la fabrication avancée, transformant particulièrement les industries aérospatiale et automobile. Ce matériau composite avancé, composé de renforts en fibre de carbone préimprégnés avec un système de résine thermodurcissable, offre une combinaison sans précédent de résistance, de légèreté et de polyvalence. Alors que les industries cherchent à améliorer l'efficacité et la performance, pré-épuisement de fibres de carbone continue de repousser les limites de ce qui est possible en matière d'ingénierie et de conception modernes.

L'évolution de la technologie des préimprégnés en fibre de carbone a révolutionné la manière dont les fabricants abordent la conception et la production de composants. Grâce à son rapport résistance-poids exceptionnel et à ses propriétés mécaniques supérieures, ce matériau est devenu indispensable pour la fabrication de pièces hautes performances répondant aux normes industrielles de plus en plus exigeantes.

Applications aéronautiques des préimprégnés en fibre de carbone

Structures principales d'aéronefs

Dans la construction moderne d'aéronefs, le préimprégné en fibre de carbone joue un rôle crucial dans la fabrication des structures principales. Les composants d'ailes, les sections de fuselage et les empennages s'appuient de plus en plus sur ce matériau avancé. L'industrie aérospatiale apprécie le préimprégné en fibre de carbone pour sa capacité à réduire le poids de l'aéronef tout en maintenant, voire en améliorant, l'intégrité structurelle. Cette réduction de poids se traduit directement par une meilleure efficacité énergétique et une capacité de charge utile accrue.

Les avions commerciaux modernes comme le Boeing 787 Dreamliner et l’Airbus A350 XWB utilisent largement du préimprégné en fibre de carbone dans leur construction, les matériaux composites représentant jusqu’à 50 % de leur masse structurelle. Ces applications démontrent la capacité du matériau à résister à des conditions extrêmes tout en offrant des caractéristiques de performance supérieures.

Composants et systèmes intérieurs

Au-delà des applications structurelles, le préimprégné en fibre de carbone est largement utilisé dans les composants intérieurs des aéronefs. Les panneaux de plancher, les compartiments de rangement supérieurs et les structures de sièges bénéficient des propriétés légères et de la flexibilité de conception du matériau. Ces applications intérieures contribuent à une réduction globale du poids tout en respectant les exigences strictes en matière de sécurité et de durabilité imposées par les normes aérospatiales.

Les excellentes propriétés ignifuges du matériau et sa capacité à respecter les strictes réglementations de sécurité aérospatiale en font un matériau particulièrement précieux pour les applications d'intérieur de cabine. De plus, ses capacités supérieures de finition de surface permettent aux fabricants de créer des composants esthétiquement attrayants sans compromettre les performances.

Mise en œuvre dans l'industrie automobile

Composants pour véhicules de performance

Le secteur automobile a adopté le préimprégné en fibre de carbone, notamment dans les véhicules hautes performances et de luxe. Les panneaux de carrosserie, les composants de châssis et les éléments structurels fabriqués en préimprégné de fibre de carbone offrent une réduction de poids significative tout en améliorant les performances du véhicule. Les équipes de course et les constructeurs automobiles haut de gamme utilisent régulièrement ce matériau afin d'obtenir des rapports puissance-poids optimaux et des caractéristiques de conduite améliorées.

Des voitures de course de Formule 1 aux véhicules sportifs haut de gamme, les composants en préimprégné de fibre de carbone sont devenus synonymes de l'ingénierie automobile haute performance. La capacité du matériau à être moulé en des formes complexes tout en conservant son intégrité structurelle le rend idéal pour la fabrication de panneaux carrossiers aérodynamiques et de renforts structurels.

Applications grand public

À mesure que les procédés de fabrication deviennent plus efficaces et rentables, le préimprégné de fibre de carbone s'insère progressivement dans la production automobile de série. Les fabricants de véhicules électriques exploitent particulièrement ce matériau afin d'augmenter l'autonomie par la réduction du poids. Les panneaux de carrosserie, les boîtiers de batterie et les composants structurels fabriqués en préimprégné de fibre de carbone contribuent à compenser le poids des systèmes de batterie lourds.

La poussée de l'industrie automobile vers l'électrification a accéléré l'adoption des matériaux préimprégnés de fibres de carbone. Les fabricants développent des applications innovantes qui équilibrent les exigences de performance avec la scalabilité de la production, rendant ces matériaux avancés plus accessibles à des segments de marché plus larges.

Considérations relatives à la fabrication et au traitement

Contrôle qualité et stockage

Le travail avec le préimprégné de fibre de carbone exige un contrôle précis des conditions de fabrication. La température, l'humidité et les conditions de stockage ont un impact significatif sur les performances du matériau. Les fabricants doivent maintenir des contrôles environnementaux stricts et suivre des procédures spécifiques de manipulation pour garantir des résultats optimaux. Ce matériau nécessite généralement un stockage réfrigéré afin d'éviter une polymérisation prématurée et de conserver ses caractéristiques de mise en œuvre.

Les processus d'assurance qualité impliquent des tests réguliers des propriétés du matériau, la surveillance des conditions de stockage et un suivi rigoureux du cycle de vie du matériau. Ces contrôles garantissent que le produit final produits répondent aux normes exigeantes requises par les applications aérospatiales et automobiles.

Techniques de traitement

Les méthodes de traitement avancées pour le préimprégné de fibre de carbone incluent le durcissement en autoclave, le traitement sans autoclave et le positionnement automatisé des fibres. Chaque technique nécessite un équipement spécialisé et une expertise particulière afin d'obtenir des résultats optimaux. Le choix de la méthode de traitement dépend de facteurs tels que la taille du composant, le volume de production et les exigences de performance.

Les fabricants continuent d'innover dans les techniques de transformation, en développant des méthodes plus efficaces et rentables pour travailler le préimprégné de fibre de carbone. Ces progrès sont essentiels pour étendre les applications de ce matériau à différents secteurs industriels.

Tendances et développements futurs

Les progrès technologiques

L'avenir de la technologie des préimprégnés en fibre de carbone montre des évolutions prometteuses dans plusieurs domaines. Les chercheurs travaillent sur de nouveaux systèmes de résine offrant de meilleures caractéristiques de transformation et des propriétés mécaniques améliorées. Par ailleurs, les progrès dans l'automatisation et la fabrication numérique rendent la production plus efficace et plus constante.

Des technologies émergentes telles que l'intelligence artificielle et l'apprentissage automatique sont intégrées aux processus de fabrication, optimisant les paramètres de production et améliorant le contrôle qualité. Ces avancées devraient favoriser un recours accru aux préimprégnés en fibre de carbone dans divers secteurs industriels.

Initiatives de durabilité

Les considérations environnementales prennent une importance croissante dans le développement des matériaux et les procédés de fabrication. Le secteur s'efforce de mettre au point des méthodes de production plus durables ainsi que des technologies de recyclage pour les matériaux préimprégnés en fibre de carbone. Les fabricants explorent des résines biosourcées et des procédés de recyclage améliorés afin de réduire l'impact environnemental.

Ces efforts de durabilité devraient jouer un rôle crucial dans la croissance future et l'adoption de la technologie du préimprégné en fibre de carbone, notamment alors que les industries sont de plus en plus contraintes de réduire leur empreinte environnementale.

Questions fréquemment posées

Qu'est-ce qui rend le préimprégné en fibre de carbone supérieur aux matériaux traditionnels ?

Le préimprégné en fibre de carbone offre une combinaison exceptionnelle de haute résistance, de faible poids et d'excellente résistance à la fatigue. Contrairement aux matériaux traditionnels, il assure un ratio fibre-résine constant et des propriétés mécaniques supérieures, ce qui le rend idéal pour des applications exigeantes dans les secteurs aérospatial et automobile.

Combien de temps le préimprégné en fibre de carbone peut-il être stocké ?

Lorsqu'il est correctement stocké dans des conditions réfrigérées (généralement autour de -18 °C), le préimprégné en fibre de carbone peut conserver ses propriétés pendant 6 à 12 mois. Toutefois, la durée de stockage varie selon le système de résine et les spécifications du fabricant.

Quels sont les principaux défis liés à l'utilisation du préimprégné en fibre de carbone ?

Les principaux défis incluent la nécessité de conditions de stockage contrôlées, de paramètres de traitement précis et d'équipements spécialisés pour le durcissement. De plus, les coûts des matériaux et la nécessité de techniciens qualifiés peuvent affecter la mise en œuvre dans des scénarios de production de masse.

Table des Matières

- L'impact révolutionnaire des matériaux en préimprégné de fibre de carbone dans les industries modernes

- Applications aéronautiques des préimprégnés en fibre de carbone

- Mise en œuvre dans l'industrie automobile

- Considérations relatives à la fabrication et au traitement

- Tendances et développements futurs

- Questions fréquemment posées