Ул. Чанцзян Минчжу, д. 80, уезд Чжанцзяган, улица Хоучэн, провинция Цзянсу, Китай +86-15995540423 [email protected] +86 15995540423

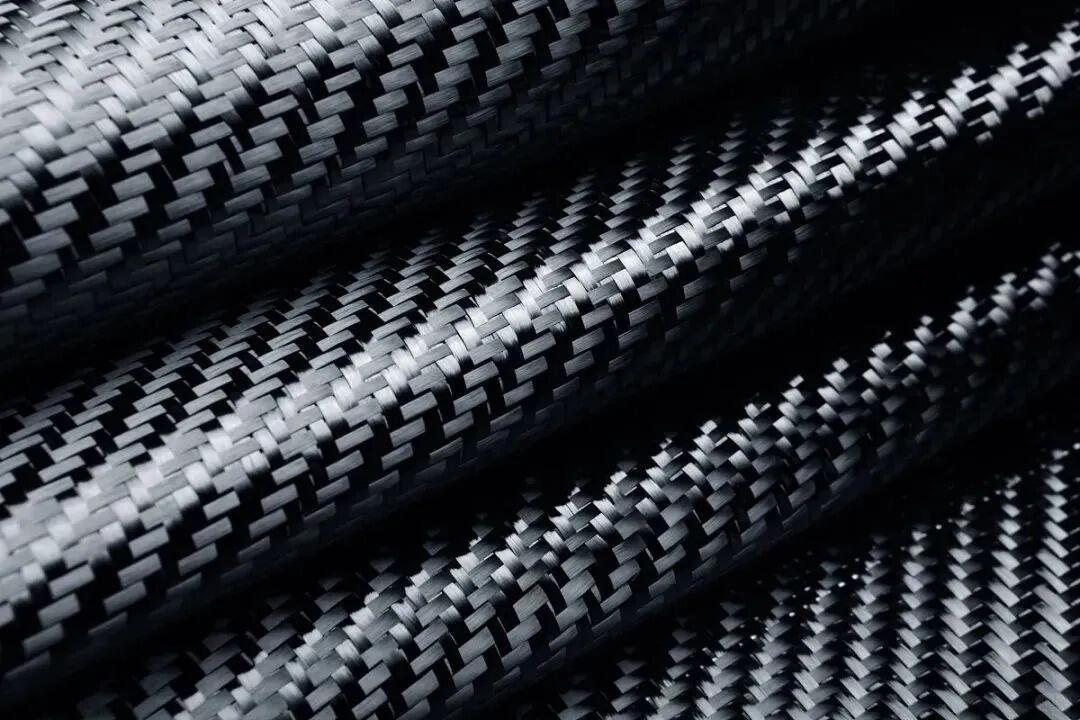

За последние несколько лет термин «высокомодульный» стал практически синонимом углеродного волокна в высокотехнологичных применениях. Будь то аэрокосмическая отрасль, автомобили премиум-класса или спортивное оборудование — любой проект, не включавший высокомодульное углеродное волокно, казался недостаточно убедительным. В последнее время, однако, наметился любопытный сдвиг: всё большее число премиальных проектов тихо пересматривает свою зависимость от высокомодульного углеродного волокна.

Реальная стоимость высокомодульного углеродного волокна

Высокомодульное углеродное волокно, несомненно, является «аристократом» среди материалов — чрезвычайно жёсткое, исключительно лёгкое и теоретически способное обеспечить выдающиеся эксплуатационные характеристики. Однако такая аристократическая репутация имеет свою цену:

→ Резкий рост затрат:

Процесс производства высокомодульного углеродного волокна сложен, и готовые изделия товары обычно стоят в 2–4 раза дороже стандартного углеродного волокна. Для проектов, требующих значительных объёмов, разница в стоимости может составлять миллионы или даже сотни миллионов долларов.

→Повышенная хрупкость:

По мере увеличения модуля прочность материала на удар часто снижается. В крайних случаях компоненты из углеродного волокна с высоким модулем могут обладать меньшей ударной стойкостью по сравнению с аналогами со средним модулем.

"Правильное соответствие — это лучшее соответствие" становится новым консенсусом

В последние годы инженеры и конструкторы постепенно осознали простую, но долгое время игнорировавшуюся истину: лучшим материалом является не обязательно тот, который обладает максимальными эксплуатационными характеристиками, а тот, который наиболее подходит для конкретной применение .

→Сдвиг в автомобильной промышленности:

Известный бренд электрических суперкаров вернулся к использованию углеродного волокна со средним модулем для критически важных конструкционных элементов в своей новейшей модели, отказавшись от вариантов с высоким модулем. Результаты их испытаний показывают, что в реальных условиях столкновения материалы со средним модулем демонстрируют более высокую способность поглощать энергию, одновременно снижая затраты на 30 %.

→Прагматизм в авиакосмической отрасли:

Производители космических аппаратов обнаружили, что использование углеродного волокна с высоким модулем упругости в некоторых ненагруженных конструкциях обеспечивает крайне низкую экономическую эффективность. Аэрокосмический инженер, пожелавший остаться анонимным, сообщил: «Раньше мы несли дополнительные затраты в сотни тысяч долларов только для того, чтобы сэкономить 0,5 килограмма. Теперь мы задаём себе вопрос: действительно ли это необходимо?»

→ Рациональный возврат в спортивном оборудовании:

Ведущие бренды шоссейных велосипедов публично понизили класс модуля углеродного волокна в своих новейших флагманских моделях. Их инженеры поясняют: «Оптимизировав конструкцию многослойной укладки и ориентацию волокон, мы достигли превосходных общих эксплуатационных характеристик за счёт применения материалов со средним модулем упругости».

Системное мышление вытесняет культ материала

Современные инженерные проекты всё чаще делают акцент на оптимизации всей системы, а не на максимизации характеристик отдельных материалов:

→ Оптимизация общей конструкции:

Использование интеллектуальных алгоритмов для оптимизации форм и конструкций компонентов, что обеспечивает более высокие эксплуатационные характеристики при применении более распространённых материалов.

→ Стратегия гибридных материалов:

Высокомодульное углеродное волокно используется в критически важных зонах, тогда как в некритических зонах применяются традиционные материалы, что позволяет достичь оптимального баланса между эксплуатационными характеристиками и стоимостью.

→ Достижения в области производственных процессов:

Разработки новых методов плетения и смолистых систем позволяют углеродному волокну среднего модуля достигать уровней эксплуатационных характеристик, ранее доступных только высокомодульным материалам.

Будущие тенденции: «умные», а не дорогие

На фоне глобальных усилий по сокращению выбросов углерода экологический след материалов стал ключевым фактором оценки. Энергопотребление при производстве высокомодульного углеродного волокна, как правило, в 1,5–2 раза выше, чем при производстве традиционного углеродного волокна, что противоречит принципам устойчивого развития.

Направление материаловедения смещается с «достижения экстремальных характеристик» на «интеллектуальную адаптацию к потребностям»:

(1) Самодиагностирующие композиты на основе углеродного волокна способны в реальном времени отслеживать состояние своей конструкции.

(2) Материалы с программируемой жёсткостью могут изменять свои свойства в зависимости от условий эксплуатации.

(3) Более экологичные технологии переработки углеродного волокна достигают зрелости.

Углеродное волокно высокого модуля не исчезнет; оно по-прежнему будет играть ключевую роль в специализированных областях, где требуются экстремальные характеристики. Однако эпоха слепого стремления к высокому модулю завершилась.

Будущие инженерные проекты будут более рациональными и прагматичными, сосредоточенными на оптимизации всей системы в целом, а не на демонстрации отдельных параметров материалов.

Этот сдвиг означает не только технологический прогресс, но и зрелость инженерного мышления: лишь когда мы перестаём восхищаться «самым передовым», мы действительно можем найти «наиболее подходящие» решения. При выборе материалов умеренность зачастую требует большей мудрости, чем крайности.

© 2026, Zhangjiagang Weinuo Composites Co., Ltd. Все права защищены