Nr. 80 Changjiang Mingzhu Road, Houcheng Straße, Zhangjiagang Stadt, Provinz Jiangsu, China +86-15995540423 [email protected] +86 15995540423

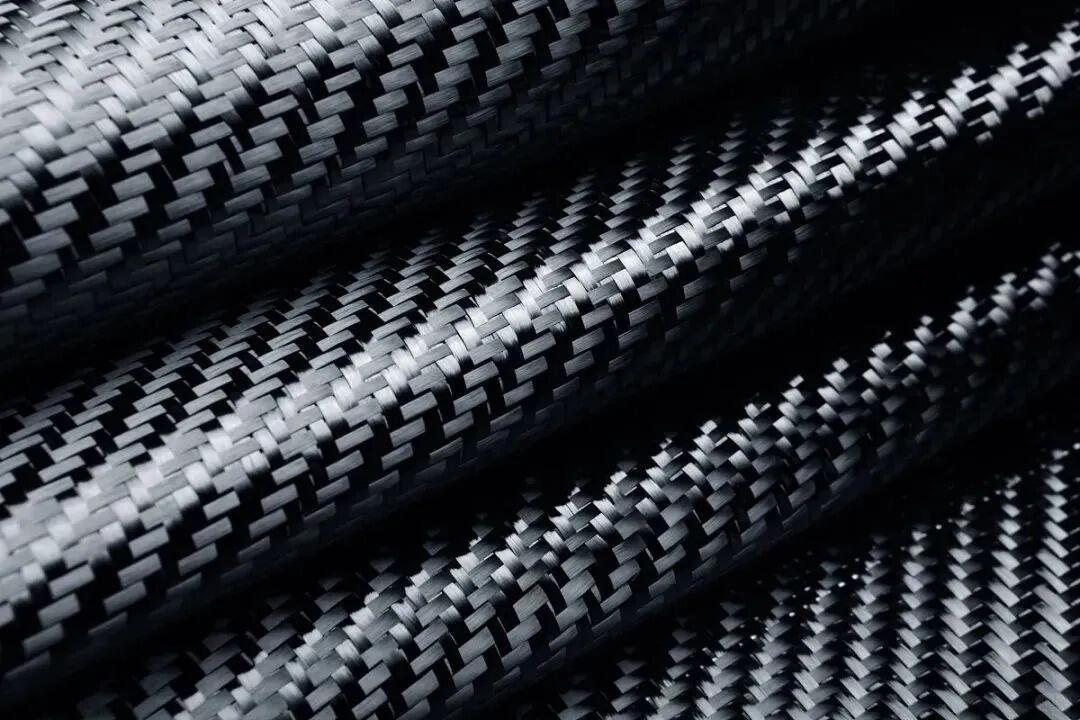

In den letzten Jahren ist der Begriff „hoher Elastizitätsmodul“ in Hochleistungsanwendungen nahezu synonym mit Kohlenstofffaser geworden. Ob in der Luft- und Raumfahrt, bei Luxusautomobilen oder im Sportgerätebereich – jedes Projekt, das keine Kohlenstofffaser mit hohem Elastizitätsmodul einsetzte, schien an Glaubwürdigkeit einzubüßen. In jüngerer Zeit hat sich jedoch eine bemerkenswerte Verschiebung abgezeichnet: Eine wachsende Zahl hochwertiger Projekte überprüft stillschweigend erneut ihre Abhängigkeit von Kohlenstofffaser mit hohem Elastizitätsmodul.

Die tatsächlichen Kosten von Kohlenstofffaser mit hohem Elastizitätsmodul

Kohlenstofffaser mit hohem Elastizitätsmodul ist zweifellos die „Adlige“ unter den Werkstoffen – äußerst steif, außergewöhnlich leicht und theoretisch in der Lage, herausragende Leistung zu liefern. Doch dieser adlige Status hat seinen Preis:

→ Steil ansteigende Kosten:

Der Herstellungsprozess für Kohlenstofffaser mit hohem Elastizitätsmodul ist komplex; die Endprodukte produkte kosten in der Regel das Zweifache bis Vierfache von Standard-Kohlenstofffaser. Bei Projekten, die große Mengen erfordern, kann die Kostenlücke Millionen oder sogar Hunderte von Millionen Dollar betragen.

→Erhöhte Sprödigkeit:

Mit steigendem Elastizitätsmodul nimmt oft die Zähigkeit des Materials ab. In Extremfällen können hochmodulare Kohlenstofffaserverbundwerkstoffe eine geringere Schlagzähigkeit aufweisen als Alternativen mit mittlerem Modul.

„Die richtige Passform ist die beste Passform“ entwickelt sich zum neuen Konsens

In den letzten Jahren haben Ingenieure und Konstrukteure allmählich eine einfache, aber lange übersehene Wahrheit erkannt: Das beste Material ist nicht notwendigerweise dasjenige mit der höchsten Leistung, sondern dasjenige, das am besten für eine bestimmte Anwendung geeignet ist. anwendung .

→Ein Wandel in der Automobilindustrie:

Eine renommierte Marke elektrischer Supersportwagen setzt bei kritischen Strukturkomponenten ihres neuesten Modells wieder auf Kohlenstofffaserverbundwerkstoffe mit mittlerem Modul und verzichtet auf Varianten mit hohem Modul. Ihre Testdaten zeigen, dass Materialien mit mittlerem Modul bei realen Kollisionsszenarien eine bessere Energieabsorption aufweisen und gleichzeitig die Kosten um 30 % senken.

→Pragmatismus in der Luft- und Raumfahrt:

Raumfahrtunternehmen haben festgestellt, dass der Einsatz von Kohlenstofffasern mit hohem Elastizitätsmodul in bestimmten nichttragenden Strukturen eine äußerst schlechte Kosten-Nutzen-Relation aufweist. Ein Luft- und Raumfahrtingenieur, der anonym bleiben möchte, enthüllte: „Früher verursachten wir allein durch die Einsparung von 0,5 Kilogramm Zusatzkosten in Höhe von mehreren hunderttausend Euro. Heute fragen wir uns: Ist das wirklich notwendig?“

→ Die rationale Rückkehr im Sportgerätebereich:

Führende Straßenfahrradmarken haben öffentlich bekannt gegeben, dass sie bei ihren neuesten Flaggschiffmodellen die Modulklasse ihrer Kohlenstofffasern herabgestuft haben. Ihre Ingenieure erklären: „Durch die Optimierung des Laminataufbaus und der Faserausrichtung konnten wir mit Materialien mittleren Moduls eine überlegene Gesamtleistung erzielen.“

Systemdenken setzt sich gegenüber Materialverehrung durch

Moderne Ingenieurprojekte legen zunehmend den Schwerpunkt auf Systemoptimierung statt auf die Maximierung der Leistung einzelner Materialien:

→ Gesamtoptimierung des Designs:

Durch den Einsatz intelligenter Algorithmen zur Optimierung von Komponentenformen und -strukturen wird eine stärkere Leistung mit gängigeren Materialien erreicht.

→ Hybride Materialstrategie:

Hochmodulige Kohlenstofffasern werden in kritischen Bereichen eingesetzt, während konventionelle Materialien in nicht-kritischen Bereichen verwendet werden, um ein optimales Gleichgewicht zwischen Leistung und Kosten zu erzielen.

→ Fortschritte bei Fertigungsverfahren:

Entwicklungen neuer Webtechniken und Harzsysteme ermöglichen es mittelmoduligen Kohlenstofffasern, Leistungsstufen zu erreichen, die zuvor ausschließlich mit hochmoduligen Materialien erzielbar waren.

Zukunftstrends: intelligent, nicht teuer

Vor dem Hintergrund weltweiter Bemühungen zur Reduzierung von Kohlenstoffemissionen ist die Umweltbilanz von Materialien zu einer entscheidenden Bewertungsgrundlage geworden. Der Energieaufwand für die Herstellung hochmoduliger Kohlenstofffasern liegt typischerweise um das 1,5- bis 2-Fache über dem für konventionelle Kohlenstofffasern – was im Widerspruch zu den Grundsätzen einer nachhaltigen Entwicklung steht.

Die Richtung der Materialwissenschaft verlagert sich von „extremer Leistungssteigerung“ hin zu „intelligenter Anpassung an die Anforderungen“:

(1) Selbstsensierende Kohlenstofffaserverbundwerkstoffe können ihren eigenen strukturellen Zustand in Echtzeit überwachen.

(2) Programmierbare Steifigkeitsmaterialien können ihre Eigenschaften je nach wechselnden Einsatzbedingungen anpassen.

(3) Umweltfreundlichere, wiederverwertete Kohlenstofffasertechnologien reifen zunehmend.

Hochmodulige Kohlenstofffasern werden nicht verschwinden; sie werden weiterhin eine entscheidende Rolle in spezialisierten Bereichen mit extremen Leistungsanforderungen spielen. Die Ära des blinden Strebens nach hohem Modul ist jedoch vorüber.

Zukünftige Ingenieurprojekte werden rationaler und pragmatischer sein und sich auf die Optimierung des Gesamtsystems konzentrieren, statt einzelne Materialparameter in den Vordergrund zu stellen.

Diese Veränderung stellt nicht nur einen technologischen Fortschritt dar, sondern auch die Reifung des ingenieurwissenschaftlichen Denkens – erst wenn wir aufhören, uns vom „fortschrittlichsten“ beeindrucken zu lassen, können wir wirklich die „am besten geeigneten“ Lösungen entdecken. Bei der Werkstoffauswahl erfordert Mäßigung oft mehr Weisheit als Extreme.

Copyright © 2026 Zhangjiagang Weinuo Composites Co., Ltd. Alle Rechte vorbehalten