أحدثت تقنية ألياف الكربون ثورة في التصنيع عبر العديد من الصناعات، حيث تلعب أنماط النسج المحددة لأقمشة الكربون دورًا حاسمًا في تحديد خصائص أداء المنتج النهائي. إن فهم الأنواع المختلفة لأنسجة أقمشة الكربون أمر ضروري للمهندسين وشركات التصنيع والمصممين الذين يحتاجون إلى اختيار التكوين المادي الأمثل لتطبيقاتهم الخاصة. ويقدم كل نمط نسج خصائص فريدة من حيث القوة، والمرونة، وقابلية التشكل (التدفق)، والجاذبية الجمالية، مما يجعل عملية الاختيار حاسمة لتحقيق النتائج المرجوة من حيث الأداء.

الخصائص الأساسية لأنسجة أقمشة الكربون

الخصائص الهيكلية وتأثير الأداء

يؤثر نمط نسج قماش الكربون مباشرةً على خصائصه الميكانيكية، بما في ذلك مقاومة الشد، والصلابة، ومقاومة التأثير. تُظهر أنواع النسيج المختلفة لقماش الكربون درجات متفاوتة من اتجاه الألياف، وزوايا الانحناء، وأنماط التشابك التي تؤثر على كيفية توزيع الأحمال عبر المادة. يمكن أن يؤدي الانحناء في الأقمشة المنسوجة، حيث تنحني الألياف فوق بعضها وتحتها، إلى تقليل مقاومة الشد القصوى مقارنةً بالمواد باتجاه واحد، لكنه يوفر تحملًا أفضل للضرر وسهولة في التعامل أثناء عمليات التصنيع.

تلعب اعتبارات التصنيع دورًا مهمًا أيضًا في اختيار النسيج، حيث تُقدِّم أنماط معينة قابلية أفضل للتدفق على الأشكال الهندسية المعقدة، في حين توفر أنماط أخرى جودة أفضل للسطح النهائي. ويؤثر اختيار أنواع نسيج ألياف الكربون على تدفق الراتنج أثناء تصنيع المركبات، ومحتوى الفراغات، واستقرار الأبعاد للقطعة النهائية. وتمكن فهم هذه الخصائص الأساسية الشركات المصنعة من تحسين اختيار المواد بما يتناسب مع متطلبات الأداء المحددة والقيود الإنتاجية.

هندسة الألياف والأداء الميكانيكي

تحدد هندسة أنواع نسيج ألياف الكربون طريقة تفاعل الألياف الكربونية الفردية داخل البنية النسيجية، مما يؤثر على الخصائص الميكانيكية في المستوى والخصائص خارج المستوى. فقد تقلل الأنسجة الضيقة ذات زوايا الانحناء العالية من استقامة الألياف ولكنها تحسن الخصائص القصية وقدرة التحمل أمام التلف. على النقيض من ذلك، تحافظ الأنسجة الأقل كثافة على محاذاة أفضل للألياف ولكن قد تكون أكثر عرضة للتلف الناتج عن التعامل أثناء المعالجة.

إن التوازن بين اتجاهات السدى واللبد في أنواع مختلفة من نسج الأقمشة الكربونية يؤثر على الخصائص ثنائية الاتجاه للمادة وقدرتها على تحمل الأحمال متعددة الاتجاهات. ويصبح هذا الاعتبار المعماري مهمًا بوجه خاص في التطبيقات التي يجب فيها أن تقاوم البنية المركبة حالات إجهاد معقدة أو حيث يكون تحسين الوزن أمرًا بالغ الأهمية. إن التفاعل بين عدد الليف وحجم الحبالة وأنماط النسيج يُنتج تركيبات خصائص فريدة يمكن تخصيصها وفقًا لاحتياجات محددة. التطبيق متطلباتك.

أقمشة كربونية بنسيج عادي

الإنشاء والخصائص

تمثل النسج العادي أكثر أنماط أقمشة الكربون الأساسية، حيث يمر كل خيط لحمة بالتناوب فوق وتحت كل خيط سدى بنمط بسيط واحد فوق واحد. ويؤدي هذا إلى أكبر عدد من نقاط التداخل لكل وحدة مساحة، مما ينتج عنه استقرار ممتاز وخصائص متجانسة نسبيًا في كلا الاتجاهين. وعادةً ما تُظهر أقمشة الكربون المنسوجة بطريقة النسج العادي تحمّلًا جيدًا للضرر بسبب تقاطعات الألياف المتكررة التي تساعد في توزيع الأحمال عبر هيكل القماش.

يمكن أن يؤدي التموج العالي المتأصل في نسج النسيج العادي إلى تقليل الخصائص الميكانيكية القصوى مقارنة بأنواع أخرى من أقمشة الكربون، ولكن هذا التنازل غالبًا ما يكون مقبولاً بالنظر إلى تحسين خصائص المناورة وموثوقية التصنيع. وتُظهر أقمشة النسيج العادي قدرة ممتازة على التشكل لتتناسب مع هندسات معتدلة التعقيد، مع الحفاظ على استقرار أبعادي جيد أثناء المعالجة. كما أن المظهر الموحّد وهيكل النسيج الضيق يجعلان أقمشة الكربون بنسيج عادي شائعة في التطبيقات المرئية التي تكون فيها الجودة الجمالية مهمة.

التطبيقات واعتبارات الأداء

تُستخدم أقمشة الكربون بنسيج عادي على نطاق واسع في التطبيقات الجوية حيث تكون تحمل التلف والعمليات الموثوقة في التصنيع أمراً بالغ الأهمية. إن الخصائص المتوازنة في كلا الاتجاهين الطولي والعرضي تجعل هذه المواد مثالية للمكونات الهيكلية التي تتعرض لظروف تحميل متعددة الاتجاهات. تستفيد التطبيقات في قطاع السيارات من التشطيب السطحي الممتاز الذي يمكن تحقيقه باستخدام أقمشة النسيج العادي، خاصة في المكونات المرئية من ألياف الكربون حيث تكون جودة المظهر أمرًا حاسمًا.

غالبًا ما يختار مصنعو المنتجات الرياضية أقمشة الكربون بنسيج عادي للتطبيقات التي تتطلب مقاومة جيدة للصدمات ومتانة في الاستخدام. يمكن أن يكون المحتوى النسبي العالي من الراتنج المطلوب بسبب الانحناء مفيدًا فعليًا في بعض التطبيقات من خلال توفير خصائص محسّنة تعتمد على المصفوفة مثل مقاومة الضغط والمقاومة البيئية. ومع ذلك، قد تفضل التطبيقات الحساسة للوزن أنماط نسج أخرى توفر نسب قوة إلى وزن أفضل.

أقمشة الكربون بنسيج تويل

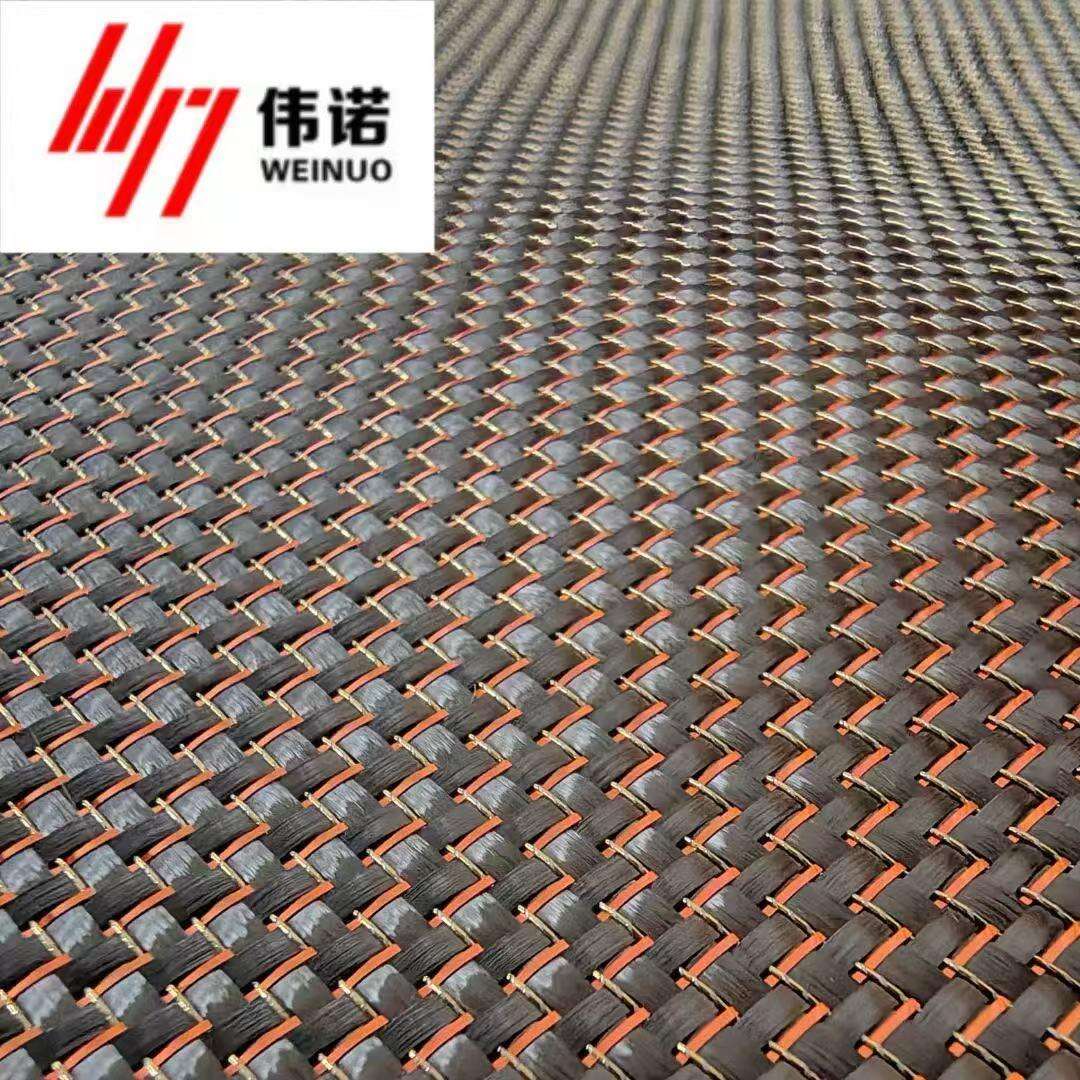

بناء نسيج تويل ثنائي-ثنائي

تتميز أنماط نسج التويل في أقمشة الكربون بأنماط ضلوع قطرية يتم إنشاؤها عندما تعبر الألياف الطولية فوق أو تحت ليفتين أو أكثر من الألياف العرضية بتسلسل منتظم. إن الشكل الأكثر شيوعًا هو تويل 2x2، حيث تعبر كل خيط طولي فوق ليفتين عرضيتين، ثم تحت ليفتين عرضيتين، ما يُنتج النمط القطري المميز. ويقلل هذا الهيكل النسيجي من عدد نقاط التداخل مقارنةً بنظام النسج العادي، مما يؤدي إلى تقليل الانحناء وبالتالي تحسين الخصائص الميكانيكية المحتملة.

يسمح التقليل في التجعيد في أنسجة الكربون الساتانية بمسارات أكثر استقامة للألياف، مما يؤدي إلى تحسين الخواص الشدّية والصلابة مقارنةً بأنسجة النسيج العادي من نفس الوزن. كما أن النمط القطري يوفر قابلية أفضل للتجعد، ما يجعل الأنسجة الساتانية مناسبة بشكل خاص لتشكيل أشكال ثلاثية الأبعاد معقدة دون تجعد أو جسر مفرط. وغالبًا ما يُترجم هذا التحسن في القابلية إلى جودة سطحية أفضل وعدد أقل من عيوب التصنيع في الأجزاء المصبوبة.

التباينات والتطبيقات المتخصصة

إلى جانب نسيج الساتان القياسي 2x2، ينتج المصنعون تنوعات مختلفة لأنسجة الساتان بما في ذلك 2x1 و4x4 وأنماط غير متماثلة توفر تركيبات خواص مختلفة. هذه التنويعات في أنسجة ألياف الكربون تسمح لأنظمة النسيج الحريرية للمهندسين بضبط خصائص المواد بدقة للتطبيقات المحددة. وتقلل أنظمة النسيج الحريرية، التي تُعد من حيث التصميم نوعًا من أنواع أنماط الساتان، الانحناء أكثر عن طريق جعل كل ليف يمر فوق عدة ألياف قبل الالتفاف، مما يزيد من استقامة الألياف ويحسّن الخصائص الميكانيكية.

غالبًا ما تستخدم التطبيقات عالية الأداء في صناعات الطيران والسيارات أقمشة الكربون بنسيج التويل، حيث يكون الجمع بين الخصائص الميكانيكية الجيدة وقابلية التشكيل الممتازة أمرًا ضروريًا. كما أن المظهر المميز لأقمشة التويل يجعلها شائعة في التطبيقات الزخرفية، حيث يضيف نمط النسيج المرئي قيمة جمالية. وتستفيد التطبيقات الخاصة بالسباقات من التوازن الأمثل بين القوة والوزن وإمكانية التصنيع الذي توفره أقمشة التويل.

أقمشة الكربون بنسيج الساتان

هندسة نسيج متقدمة

تمثل أقمشة الكربون المنسوجة بنمط الساتان أكثر أنماط النسيج القياسي تطوراً، حيث تتضمن طولًا كبيرًا لعوامات الألياف، بحيث تمر كل خيط سدى فوق عدة خيوط لحمة قبل التشابك. وتشمل التكوينات الشائعة نسج الساتان بـ 5 عيون، و8 عيون، و12 عينة، حيث يشير الرقم إلى عدد الخيوط التي يمر فوقها كل غزل قبل التشابك. ويقلل هذا الهيكل من التجعد إلى أقصى حد بين أقمشة الكربون المنسوجة، مما يؤدي إلى خصائص ميكانيكية مثلى واستخدام أمثل للألياف.

تؤدي أطوال العوامة الممتدة في أقمشة الكربون المنسوجة بنمط الساتان إلى سطح أملس يتمتع بصفات جمالية ممتازة وخصائص ميكانيكية فائقة. ومع ذلك، قد يجعل هذا السمات نفسها أقمشة الساتان أكثر عرضة للتلف أثناء التعامل معها، وقد تتطلب إجراءات معالجة أكثر حرصًا. كما يمكن أن يؤثر انخفاض عدد نقاط التشابك على قدرة القماش على الحفاظ على هندسته خلال عمليات صب الراتنج أو تركيب القماش المُسبق التشرب.

التطبيقات عالية الأداء

تُستخدم أقمشة الكربون بنسيج الساتان بشكل أساسي في التطبيقات التي تتطلب أقصى أداء ميكانيكي، مثل الهياكل الأساسية في صناعة الطيران والفضاء، ومكونات السيارات الفاخرة، والمعدات الاحترافية للسباقات. إن النسبة المتفوقة بين القوة والوزن التي تتحقق من خلال الحد الأدنى من التقوس (crimp) تجعل نسيج الساتان خيارًا مثاليًا للتطبيقات الحساسة للوزن، حيث يُهم كل جرام. كما أن السطح الناعم يُعد ميزة في التطبيقات التي تتطلب كفاءة هوائية أو جودة مظهر عالية.

تعمل عمليات التصنيع المتقدمة مثل صب الراتنج والعلاج في الأوتوكلاف بشكل خاص جيدًا مع أقمشة النسيج الساتان نظرًا لسماكتها الموحدة وخصائص تدفق الراتنج القابلة للتنبؤ بها. ومع ذلك، فإن التكلفة المرتفعة ومتطلبات المعالجة الخاصة تُقيّد استخدامها في التطبيقات التي تبرر فوائد الأداء التكلفة الإضافية. ويصبح من الضروري إيلاء اعتبار دقيق لمعلمات المعالجة وتدابير ضبط الجودة عند العمل مع هذه الأنسجة الكربونية عالية الأداء.

أنماط النسيج المتخصصة والمختلطة

الأقمشة باتجاه واحد وغير المقطوعة

رغم أن الأقمشة أحادية الاتجاه والأقمشة غير المُجدولة ليست نسجًا تقليديًا من الناحية الفنية، إلا أنها تمثل فئات مهمة ضمن أنسجة الكربون التي تستحق النظر. تحافظ الأقمشة أحادية الاتجاه على جميع الألياف في اتجاه واحد فقط، مما يلغي التموج تمامًا ويعظم الخصائص في اتجاه الحمل الأساسي. غالبًا ما تُدمج هذه المواد مع دعامة نسيجية أو طبقات متقاطعة لتكوين هياكل هجينة تُحسّن الأداء حسب ظروف التحميل المحددة.

تستخدم الأقمشة غير المُجدولة الغرز أو الربط لتثبيت توجهات متعددة من الألياف معًا دون استخدام نمط النسيج التقليدي المتعاقب فوق-تحت. يحافظ هذا الأسلوب على استقامة الألياف مع توفير تعزيز متعدد الاتجاهات، ما يجعل هذه المواد شائعة في التطبيقات التي تتطلب تركيبات خصائص مخصصة. ويمكن أن يؤدي غياب التموج في هذه الأنسجة الكربونية إلى زيادة الخصائص الميكانيكية بنسبة تصل إلى 20٪ مقارنةً بالمواد المنسوجة المكافئة.

أنماط مخصصة ومصممة حسب التطبيق

تتيح إمكانيات التصنيع الحديثة إنتاج أنسجة كربون مخصصة مصممة وفقًا لمتطلبات تطبيق معين. وتشمل هذه المتطلبات أنماطًا ذات كثافة متغيرة، أو تركيبات ألياف هجينة، أو هياكل متخصصة مُصممة لظروف تحميل معينة. وتُنتج تقنيات النسج الثلاثية الأبعاد قوالب أولية تلغي عمليات الترصيص التقليدية مع توفير تعزيز عبر السماكة.

تقدم أنماط متخصصة مثل نسيج السلة، واللينو الزائف، وتكوينات الكروفيت، تركيبات خواص فريدة للتطبيقات المتخصصة. وغالبًا ما تستهدف أنسجة الكربون المبتكرة هذه تحديات تصنيعية محددة أو متطلبات أداء لا يمكن للأنماط القياسية التعامل معها بشكل كافٍ. ويواصل تطوير أنماط نسج جديدة توسيع إمكانيات تحسين أداء المواد المركبة عبر مختلف الصناعات.

معايير الاختيار والاعتبارات التصميمية

تحليل متطلبات الأداء

يتطلب اختيار نسيج القماش الكربوني المناسب تحليلًا دقيقًا لمتطلبات الأداء للتطبيق المقصود، وقيود التصنيع، والاعتبارات المتعلقة بالتكلفة. إن ظروف التحميل الأساسية، والتعرض البيئي، وتوقعات عمر الخدمة تؤثر جميعها على اختيار نمط النسيج الأمثل. يجب على المهندسين تحقيق توازن بين الخصائص الميكانيكية والعوامل مثل سهولة التشكيل، وجودة تشطيب السطح، وتعقيد التصنيع.

ينبغي أن يأخذ عملية التصميم بعين الاعتبار ظروف التحميل الثابتة والديناميكية، حيث تستجيب أنسجة القماش الكربوني المختلفة بشكل مختلف إزاء الإجهاد المتكرر، والتأثيرات، والإجهادات البيئية. قد تفضّل متطلبات تحمل التلف أنماط نسيج معينة توفر خصائص أفضل لوقف التشققات، في حين قد تعطي التطبيقات التي تتطلب صلابة عالية الأولوية لأنماط ذات طية ضئيلة. ويتيح فهم هذه المقايضات اختيار المادة المثلى لتحقيق أهداف الأداء المحددة.

توافق عملية التصنيع

يؤثر عملية التصنيع المختارة تأثيرًا كبيرًا على ملاءمة أنواع النسيج الكربوني المختلفة، حيث تستجيب كل نسجة بشكل مختلف لتقنيات التشكيل والعلاج المختلفة. فقد تستفيد عمليات الفرد اليدوي من قابلية التواء النسيج القطيفي، في حين قد تتطلب أنظمة توزيع الألياف الآلية الاستقرار البُعدي لمواد النسيج العادي. كما يجب أن تأخذ تطبيقات صب قوالب الراتنج بعين الاعتبار قابلية النسيج لمرور الراتنج وخصائص السيولة التي تختلف بين أنماط النسيج المختلفة.

تُؤخذ متطلبات ضبط الجودة وحساسية العيوب أيضًا في الاعتبار عند اتخاذ قرارات اختيار النسج. فبعض أنواع نسيج ألياف الكربون تكون أكثر تحملاً للتغيرات في عمليات التصنيع، في حين تتطلب أخرى تحكمًا دقيقًا في درجات الحرارة والضغط وأزمنة المعالجة. كما أن تعقيد هندسة القطعة وجودة التشطيب السطحي المطلوبة يؤثران أكثر على الاختيار الأمثل بين خيارات النسيج المتاحة. ويجب على المصنّعين تقييم إمكانات عملياتهم ومتطلبات الجودة لديهم عند اختيار أنواع نسيج ألياف الكربون للتطبيقات الإنتاجية.

الأسئلة الشائعة

ما هو أقوى نوع من أنماط نسيج ألياف الكربون؟

توفر النسيجات الحريرية عادةً أعلى الخصائص الميكانيكية بسبب الحد الأدنى من التقوس، مما يسمح لألياف الكربون بالبقاء أكثر استقامة وحمل الأحمال بكفاءة أكبر. ومع ذلك، توفر أقمشة الكربون باتجاه واحد القوة العظمى المطلقة في اتجاه واحد من خلال إزالة التقوس تمامًا. ويعتمد الاختيار على ما إذا كانت الخصائص متعددة الاتجاهات أو أقصى قوة باتجاه واحد هي المطلوبة للتطبيق المحدد.

كيف يؤثر نمط النسيج على تكلفة مواد القماش الكربوني؟

بشكل عام، تكون أقمشة النسيج العادي من أقمشة الكربون الأكثر اقتصادية بسبب عمليات التصنيع الأبسط وحجم الإنتاج العالي. وعادةً ما تكون تكلفة أقمشة الساتان أعلى قليلاً بسبب زيادة تعقيد التصنيع، في حين تُفرض أسعار مرتفعة على أقمشة الساتان نظرًا لمتطلبات المعالجة المتخصصة وانخفاض أحجام الإنتاج. وتمثل أنماط النسيج المخصصة أو المتخصصة الفئة الأعلى من حيث التكلفة نظرًا لانخفاض إنتاجها والتطبيقات المتخصصة لها.

هل يمكن دمج أنسجة ألياف الكربون المختلفة في جزء مركب واحد؟

نعم، يُعد دمج أنواع مختلفة من نسج ألياف الكربون في جزء واحد ممارسة شائعة تُعرف باسم البناء الهجين. يتيح هذا النهج للمصممين تحسين الخصائص عن طريق وضع النسج اللامعة عالية الأداء في المناطق التي تتعرض لأحمال حرجة، مع استخدام نسج عادية أكثر اقتصاداً في المناطق الأقل أهمية. يجب أن يأخذ هذا الدمج بعين الاعتبار توافق أنواع الألياف وأنظمة الراتنج وخصائص التمدد الحراري لمنع التشقق أو العيوب التصنيعية الأخرى.

أي نوع من نسج ألياف الكربون هو الأفضل للتطبيقات الزخرفية المرئية؟

تُعدّ نسجات التويل، ولا سيما أنماط التويل 2×2، الأكثر شيوعاً في التطبيقات المرئية بسبب نمطها القطري المميز وجودة تشطيب سطحها الممتازة. توفر نسجات الساتان السطح الأملس، ولكن قد تفتقر إلى الجاذبية البصرية التي تتطلبها العديد من التطبيقات الزخرفية. تمنحك النسجات العادية مظهراً كلاسيكياً على شكل رقعة الشطرنج، ولكن قد تظهر تنوعاً أكبر في الملمس ما قد يؤثر على الجودة الجمالية للقطعة المكتملة.