Die Karbonfaser-Technologie hat die Fertigung in zahlreichen Branchen revolutioniert, wobei die spezifischen Gewebemuster von Kohlenstofffasern eine entscheidende Rolle bei der Bestimmung der Leistungsmerkmale des Endprodukts spielen. Das Verständnis der verschiedenen Arten von Kohlenstoffgewebe ist für Ingenieure, Hersteller und Konstrukteure unerlässlich, die die optimale Materialkonfiguration für ihre jeweiligen Anwendungen auswählen müssen. Jedes Gewebemuster bietet einzigartige Eigenschaften hinsichtlich Festigkeit, Flexibilität, Drapiersfähigkeit und ästhetischem Erscheinungsbild, wodurch die Auswahl entscheidend dafür ist, die gewünschten Leistungsergebnisse zu erzielen.

Grundlegende Eigenschaften von Kohlenstoffgeweben

Strukturelle Eigenschaften und Leistungsauswirkungen

Das Webmuster von Kohlefaserstoff beeinflusst direkt seine mechanischen Eigenschaften, einschließlich Zugfestigkeit, Steifigkeit und Schlagzähigkeit. Unterschiedliche Kohlefaser-Webarten weisen unterschiedliche Grade der Faserausrichtung, Krümmungswinkel und Bindungsmuster auf, die beeinflussen, wie Lasten im Material verteilt werden. Die Krümmung in gewebten Stoffen, bei denen sich die Fasern gegenseitig über- und unterkreuzen, kann die endgültige Zugfestigkeit im Vergleich zu unidirektionalen Materialien verringern, bietet jedoch eine verbesserte Schadenstoleranz und erleichtert die Handhabung während der Herstellungsprozesse.

Bei der Auswahl des Gewebes spielen auch Fertigungsaspekte eine bedeutende Rolle, da bestimmte Muster eine bessere Drapiersfähigkeit für komplexe Geometrien bieten, während andere eine überlegene Oberflächenqualität gewährleisten. Die Wahl der Kohlenstoffgewebebeeinflusst den Harzfluss während der Verbundstoffherstellung, den Porenanteil und die dimensionsmäßige Stabilität des Endteils. Das Verständnis dieser grundlegenden Eigenschaften ermöglicht es Herstellern, ihre Materialauswahl hinsichtlich spezifischer Leistungsanforderungen und Produktionsbeschränkungen zu optimieren.

Faserarchitektur und mechanische Leistung

Die Architektur der Kohlenstoffgewebe bestimmt, wie einzelne Kohlenstofffasern innerhalb der textilen Struktur miteinander interagieren, wodurch sowohl die in- als auch die out-of-plane mechanischen Eigenschaften beeinflusst werden. Enge Gewebe mit hohen Krümmungswinkeln können die Fasergeradheit verringern, verbessern jedoch die Schereigenschaften und die Schadenstoleranz. Umgekehrt gewährleisten lockerere Gewebe eine bessere Faserausrichtung, sind jedoch möglicherweise anfälliger für Beschädigungen beim Handling während der Verarbeitung.

Das Gleichgewicht zwischen Kett- und Schussrichtung bei verschiedenen Kohlefasergeweben beeinflusst die biaxialen Eigenschaften des Materials und seine Fähigkeit, mehrachsigen Belastungen standzuhalten. Diese konstruktive Überlegung wird besonders wichtig in Anwendungen, bei denen die Verbundstruktur komplexen Spannungszuständen widerstehen muss oder bei denen eine Gewichtsoptimierung entscheidend ist. Das Zusammenspiel von Faseranzahl, Tow-Größe und Bindungsart erzeugt einzigartige Eigenschaftskombinationen, die auf spezifische anwendung anforderungen.

Köperbindung-Kohlefasergewebe

Aufbau und Eigenschaften

Leinwandbindung stellt die grundlegendste Webart bei Kohlenstofffasern dar, bei der jeder Kettfaden abwechselnd über und unter jedem Schussfaden in einem einfachen Über-eins-Unter-eins-Muster verläuft. Dadurch entsteht die höchste Anzahl an Bindestellen pro Flächeneinheit, was eine hervorragende Stabilität und relativ gleichmäßige Eigenschaften in beide Richtungen bewirkt. Leinwandgebundene Kohlenstofffasern weisen typischerweise eine gute Schadensresistenz auf, da die häufigen Faserüberkreuzungen dazu beitragen, Lasten über die gesamte Gewebestruktur zu verteilen.

Die hohe Kräuselung, die dem Leinwandbindungsaufbau inhärent ist, kann die endgültigen mechanischen Eigenschaften im Vergleich zu anderen Webarten von Kohlenstoffgewebe verringern, doch dieser Kompromiss ist angesichts der verbesserten Handhabungseigenschaften und der Zuverlässigkeit in der Herstellung oft akzeptabel. Leinwandbindungsgewebe weisen hervorragende Drapiereigenschaften für mäßig komplexe Geometrien auf, während sie während der Verarbeitung eine gute Maßhaltigkeit bewahren. Das gleichmäßige Erscheinungsbild und die dichte Gewebestruktur machen Kohlenstoffgewebe in Leinwandbindung besonders beliebt für sichtbare Anwendungen, bei denen die ästhetische Qualität wichtig ist.

Anwendungen und Leistungsaspekte

Köpergewebe aus Kohlenstofffasern finden breite Anwendung in der Luft- und Raumfahrt, wo Schadensresistenz und zuverlässige Herstellungsverfahren von größter Bedeutung sind. Die ausgewogenen Eigenschaften in Kett- und Schussrichtung machen diese Materialien ideal für strukturelle Bauteile, die mehrachsigen Belastungen ausgesetzt sind. Im Automobilbereich profitiert man von der hervorragenden Oberflächenqualität, die mit Köpergeweben erzielbar ist, insbesondere bei sichtbaren Kohlefaserbauteilen, bei denen die optische Qualität entscheidend ist.

Hersteller von Sportartikeln wählen häufig Köpergewebe aus Kohlenstofffasern für Anwendungen, die eine gute Schlagzähigkeit und hohe Haltbarkeit bei der Handhabung erfordern. Der aufgrund der Krümmung relativ hohe Harzgehalt kann tatsächlich bestimmten Anwendungen zugutekommen, indem er matrixdominierte Eigenschaften wie Druckfestigkeit und Umweltbeständigkeit verbessert. Gewichtskritische Anwendungen könnten jedoch andere Bindungsarten bevorzugen, die bessere Festigkeits-zu-Gewichts-Verhältnisse bieten.

Twill Weave Carbon Fabrics

Zwei-gegen-Zwei-Twill-Konstruktion

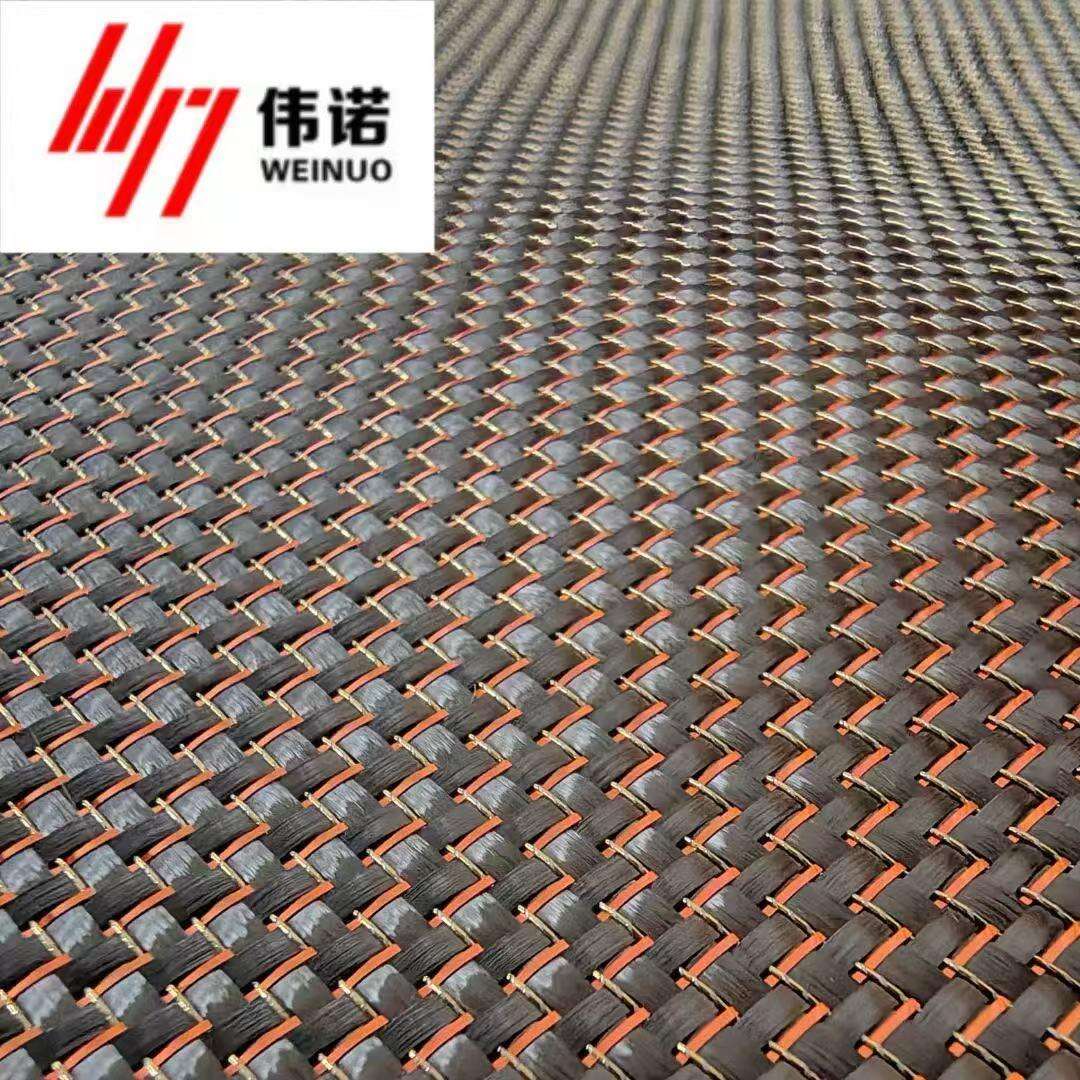

Twill-Gewebemuster in Kohlefasergeweben zeichnen sich durch ein diagonales Rippenmuster aus, das entsteht, wenn Kettfäden in einer regelmäßigen Abfolge über zwei oder mehr Schussfäden hinweg verlaufen. Die gebräuchlichste Konfiguration ist der 2x2-Twill, bei dem jeder Kettfaden über zwei Schussfäden geführt und danach unter zwei Schussfäden hindurchgeführt wird, wodurch das charakteristische diagonale Muster entsteht. Diese Gewebestruktur weist im Vergleich zum Leinwandbindungsgewebe weniger Bindungsstellen auf, was zu einer geringeren Krümmung (Crimp) und potenziell besseren mechanischen Eigenschaften führt.

Die reduzierte Kräuselung bei Twill-Carbon-Geweben ermöglicht es den Fasern, geradere Verläufe beizubehalten, was im Vergleich zu gleich schweren Leinengeweben zu verbesserten Zugfestigkeits- und Steifigkeitseigenschaften führt. Das diagonale Muster sorgt außerdem für eine verbesserte Drapierbarkeit, wodurch Twill-Gewebe besonders gut geeignet sind, um komplexe dreidimensionale Formen ohne übermäßige Faltenbildung oder Überbrückungseffekte zu bilden. Diese verbesserte Umformbarkeit führt oft zu einer höheren Oberflächenqualität und weniger Fertigungsfehlern bei Gussbauteilen.

Varianten und spezialisierte Anwendungen

Neben dem Standard-Twill 2x2 stellen Hersteller verschiedene Twill-Konfigurationen her, darunter 2x1, 4x4 und asymmetrische Muster, die unterschiedliche Kombinationen von Eigenschaften bieten. Diese Variationen in carbon-Gewebe-Arten ermöglichen es Ingenieuren, die Materialeigenschaften für spezifische Anwendungen präzise abzustimmen. Bindungsarten im Satin-Gewebe, technisch gesehen eine Variante von Köperbindungen, reduzieren die Krümmung weiter, indem jede Faser über mehrere andere Fasern verläuft, bevor sie sich verflechtet, wodurch die Fasergeradheit und die mechanischen Eigenschaften maximiert werden.

Hochleistungsanwendungen in der Luft- und Raumfahrt sowie in der Automobilindustrie verwenden häufig Kohlenstoffgewebe im Köperbindungsmuster, bei denen die Kombination aus guten mechanischen Eigenschaften und hervorragender Formbarkeit entscheidend ist. Das charakteristische Aussehen von Köpergeweben macht sie zudem bei dekorativen Anwendungen beliebt, bei denen das sichtbare Gewebemuster einen ästhetischen Mehrwert bietet. Im Rennsport profitiert man von der optimalen Balance aus Festigkeit, Gewicht und Herstellbarkeit, die Köpergewebe bieten.

Satin-Gewebe-Kohlenstofffasern

Fortgeschrittene Gewebearchitektur

Satinbindung Carbonstoffe stellen die raffinierteste Standardbindung dar und weisen lange Faserflächen auf, bei denen jeder Kettfaden mehrere Schussfäden überspannt, bevor er sich verflechtet. Gängige Konfigurationen sind die 5-fädige, 8-fädige und 12-fädige Satinbindung, wobei die Zahl angibt, wie viele Fäden ein Garn überquert, bevor es sich verflechtet. Diese Struktur minimiert die Krümmung am stärksten unter allen gewebten Carbonstoffen, was zu optimalen mechanischen Eigenschaften und einer effizienten Faserausnutzung führt.

Die verlängerten Flächenlängen bei der Satinbindung von Carbonstoffen erzeugen eine glatte Oberfläche mit hervorragenden ästhetischen Eigenschaften und überlegenen mechanischen Werten. Dieselbe Eigenschaft kann jedoch dazu führen, dass Satinbindungen anfälliger für Beschädigungen durch Handhabung sind und möglicherweise sorgfältigere Verarbeitungsverfahren erfordern. Die geringere Anzahl an Verflechtungsstellen kann zudem die Fähigkeit des Gewebes beeinträchtigen, seine Geometrie während der Harzimprägnierung oder beim Auflegen von Prepregs beizubehalten.

Hochleistungsanwendungen

Satinbindung Carbon-Gewebe werden hauptsächlich für Anwendungen ausgewählt, bei denen maximale mechanische Leistung erforderlich ist, wie beispielsweise bei Primärstrukturen in der Luft- und Raumfahrt, hochwertigen Automobilkomponenten und professionellen Rennsportgeräten. Durch die minimale Krümmung erreichen Satinbindungen ein hervorragendes Festigkeits-zu-Gewichts-Verhältnis, wodurch sie ideal für gewichtskritische Anwendungen sind, bei denen jedes Gramm zählt. Die glatte Oberflächenqualität profitiert zudem von Anwendungen, die aerodynamische Effizienz oder eine Premium-Oberflächenoptik erfordern.

Fortschrittliche Fertigungsverfahren wie das Harztransferformen und das Autoklavenhärten eignen sich besonders gut für Satin-Geweben aufgrund deren gleichmäßiger Dicke und vorhersehbaren Harzflusseigenschaften. Allerdings beschränken die höheren Kosten und die speziellen Handhabungsanforderungen ihren Einsatz auf Anwendungen, bei denen die Leistungsvorteile die zusätzlichen Ausgaben rechtfertigen. Bei der Verarbeitung dieser Hochleistungs-Kohlenstoffgewebe werden sorgfältige Überlegungen zu Prozessparametern und Qualitätskontrollmaßnahmen unerlässlich.

Spezial- und Hybrid-Gewebearten

Einweg- und Nicht-Kräusel-Gewebe

Obwohl sie technisch gesehen keine traditionellen Gewebe sind, stellen unidirektionale Kohlenstoffgewebe und nichtverzwirnte (Non-Crimp) Gewebe wichtige Kategorien innerhalb der Kohlenstofffasergewebe dar, die Berücksichtigung finden sollten. Unidirektionale Gewebe führen alle Fasern in eine einzige Richtung, eliminieren dadurch vollständig den Verzwirnungsverlust (Crimp) und maximieren die Eigenschaften in Hauptbelastungsrichtung. Diese Materialien werden oft mit gewebten Trägern oder Querschichten kombiniert, um hybride Strukturen zu schaffen, die die Leistung bei spezifischen Belastungsbedingungen optimieren.

Nichtverzwirnte Gewebe verwenden Nähte oder Klebeverbindungen, um mehrere Faserausrichtungen ohne das traditionelle Über-Unter-Gewebemuster zusammenzuhalten. Dieses Vorgehen erhält die Fasergeradheit und bietet gleichzeitig mehrachsige Verstärkung, wodurch diese Materialien für Anwendungen beliebt sind, bei denen maßgeschneiderte Kombinationen von Eigenschaften erforderlich sind. Das Fehlen von Crimp bei diesen Kohlenstofffasergeweben kann zu bis zu 20 % höheren mechanischen Eigenschaften im Vergleich zu entsprechenden gewebten Materialien führen.

Sonder- und anwendungsspezifische Muster

Moderne Fertigungsmöglichkeiten ermöglichen die Herstellung maßgeschneiderter Kohlefasergeweben, die auf spezifische Anwendungsanforderungen zugeschnitten sind. Dazu gehören variable Dichtemuster, hybride Fasermischungen oder spezialisierte Architekturen, die für bestimmte Belastungsbedingungen konzipiert wurden. Dreidimensionale Webtechniken erzeugen Preforms, die herkömmliche Laminierprozesse überflüssig machen und gleichzeitig eine Verstärkung durch die Dicke bieten.

Spezialmuster wie Korbbindung, Mock-Leno und Krähenfußkonfigurationen bieten einzigartige Eigenschaftskombinationen für Nischenanwendungen. Diese innovativen Kohlefasergewebe zielen häufig auf spezifische Herausforderungen in der Fertigung oder besondere Leistungsanforderungen ab, die mit Standardmustern nicht ausreichend erfüllt werden können. Die Entwicklung neuer Gewebemuster erweitert weiterhin die Möglichkeiten zur Optimierung der Leistung von Verbundwerkstoffen in verschiedenen Branchen.

Auswahlkriterien und Konstruktionsaspekte

Leistungsanforderungsanalyse

Die Auswahl der geeigneten Kohlefasergeweben erfordert eine sorgfältige Analyse der Leistungsanforderungen der vorgesehenen Anwendung, der Herstellungsbeschränkungen und der Kostenaspekte. Primäre Belastungsbedingungen, Umweltbelastung und Erwartungen an die Nutzungsdauer beeinflussen alle die optimale Wahl des Webmusters. Ingenieure müssen mechanische Eigenschaften gegen Faktoren wie Drapiersfähigkeit, Oberflächenqualität und Fertigungskomplexität abwägen.

Der Konstruktionsprozess sollte sowohl statische als auch dynamische Belastungsbedingungen berücksichtigen, da verschiedene Kohlefasergewebe unterschiedlich auf Ermüdung, Schlagbelastung und Umweltspannungen reagieren. Anforderungen an die Schadensresistenz können bestimmte Webmuster begünstigen, die bessere Rissarrest-Eigenschaften bieten, während steifigkeitskritische Anwendungen Muster mit minimalem Kräuselgrad bevorzugen. Das Verständnis dieser Kompromisse ermöglicht eine optimale Materialauswahl für spezifische Leistungsziele.

Verträglichkeit mit Herstellungsverfahren

Das gewählte Fertigungsverfahren beeinflusst maßgeblich die Eignung verschiedener Kohlefasergewebestrukturen, da jedes Muster unterschiedlich auf verschiedene Formgebungs- und Aushärtetechniken reagiert. Beim manuellen Laminieren kann die gute Anformbarkeit von Köpergeweben von Vorteil sein, während automatisierte Faserablage-Systeme möglicherweise die Maßhaltigkeit von Leinwandbindungsmaterialien erfordern. Bei Anwendungen des Harztransferformens müssen die Permeabilität und Fließeigenschaften des Gewebes berücksichtigt werden, die je nach Webart variieren.

Anforderungen an die Qualitätskontrolle und Empfindlichkeit gegenüber Defekten fließen ebenfalls in die Auswahl der Gewebebindung ein. Einige Kohlenstofffasergewebe sind toleranter gegenüber Verarbeitungsschwankungen, während andere eine präzise Steuerung von Temperatur-, Druck- und Zeitparametern erfordern. Die Komplexität der Bauteilgeometrie und die geforderte Oberflächenqualität beeinflussen zusätzlich die optimale Wahl unter den verfügbaren Gewebeoptionen. Hersteller müssen ihre Prozesskapazitäten und Qualitätsanforderungen bewerten, wenn sie Kohlenstofffasergewebe für Produktionsanwendungen auswählen.

FAQ

Welches ist die stärkste Art von Kohlenstofffasergewebebindung?

Satinbindungen bieten aufgrund ihres minimalen Kräuselungsgrades in der Regel die höchsten mechanischen Eigenschaften, da die Kohlenstoffasern gerader verlaufen und Lasten effizienter tragen können. Unidirektionale Kohlenstoffgewebe hingegen bieten durch die vollständige Eliminierung von Kräuselung die absolut höchste Festigkeit in einer einzigen Richtung. Die Wahl hängt davon ab, ob für die jeweilige Anwendung mehrachsige Eigenschaften oder maximale unidirektionale Festigkeit erforderlich sind.

Wie beeinflusst das Bindungsmuster die Kosten von Kohlenstofffasermaterialien?

Köperbindung-Kohlenstoffgewebe sind im Allgemeinen am wirtschaftlichsten, da sie einfachere Herstellungsverfahren und höhere Produktionsmengen aufweisen. Köperbindungen sind typischerweise etwas teurer aufgrund der erhöhten Herstellungskomplexität, während Satinbindungen einen höheren Preis erzielen, da sie spezielle Verarbeitungsanforderungen und geringere Produktionsmengen erfordern. Spezielle oder kundenspezifische Bindungsmuster stellen die kostenintensivste Kategorie dar, bedingt durch ihre begrenzte Produktion und spezialisierte Anwendungen.

Können verschiedene Kohlefasergewebestrukturen in einem einzigen Verbundbauteil kombiniert werden?

Ja, die Kombination verschiedener Kohlefasergewebestrukturen in einem Bauteil ist eine übliche Praxis, die als Hybridbauweise bezeichnet wird. Dieser Ansatz ermöglicht es Konstrukteuren, die Eigenschaften zu optimieren, indem sie leistungsstarke Satinbindungen in kritischen Belastungsbereichen einsetzen und wirtschaftlichere Leinwandbindungen in weniger kritischen Bereichen verwenden. Bei der Kombination müssen Verträglichkeit der Fasertypen, Harzsysteme und Wärmeausdehnungseigenschaften berücksichtigt werden, um Delamination oder andere Herstellungsfehler zu vermeiden.

Welche Kohlefasergewebestruktur eignet sich am besten für sichtbare dekorative Anwendungen?

Twill-Gewirke, insbesondere 2x2-Twill-Muster, sind aufgrund ihres charakteristischen diagonalen Musters und der hervorragenden Oberflächenqualität bei Sichtanwendungen am beliebtesten. Satin-Gewirke bieten die glatteste Oberfläche, können jedoch den visuellen Reiz vermissen lassen, den viele dekorative Anwendungen erfordern. Einfach-Gewirke bieten ein klassisches Schachbrettmuster, können aber stärkere Texturunterschiede aufweisen, die die endgültige Ästhetik des fertigen Bauteils beeinträchtigen könnten.

Inhaltsverzeichnis

- Grundlegende Eigenschaften von Kohlenstoffgeweben

- Köperbindung-Kohlefasergewebe

- Twill Weave Carbon Fabrics

- Satin-Gewebe-Kohlenstofffasern

- Spezial- und Hybrid-Gewebearten

- Auswahlkriterien und Konstruktionsaspekte

-

FAQ

- Welches ist die stärkste Art von Kohlenstofffasergewebebindung?

- Wie beeinflusst das Bindungsmuster die Kosten von Kohlenstofffasermaterialien?

- Können verschiedene Kohlefasergewebestrukturen in einem einzigen Verbundbauteil kombiniert werden?

- Welche Kohlefasergewebestruktur eignet sich am besten für sichtbare dekorative Anwendungen?