تُعد أقمشة الألياف الزجاجية واحدة من أكثر المواد تنوعًا وضرورة في التطبيقات الصناعية الحديثة، حيث تؤدي أدوارًا حرجة عبر قطاعات الصناعة البحرية والبناء والسيارات. يجمع هذا النسيج المتقدم بين ألياف زجاجية منسوجة بأنماط مختلفة لإنشاء مادة توفر نسب قوة إلى الوزن استثنائية، ومقاومة للتآكل، واستقرارًا حراريًا. تعتمد الصناعات حول العالم على أقمشة الألياف الزجاجية بفضل خصائصها الفريدة التي تجعلها لا غنى عنها في التطبيقات الصعبة التي تفشل فيها المواد التقليدية.

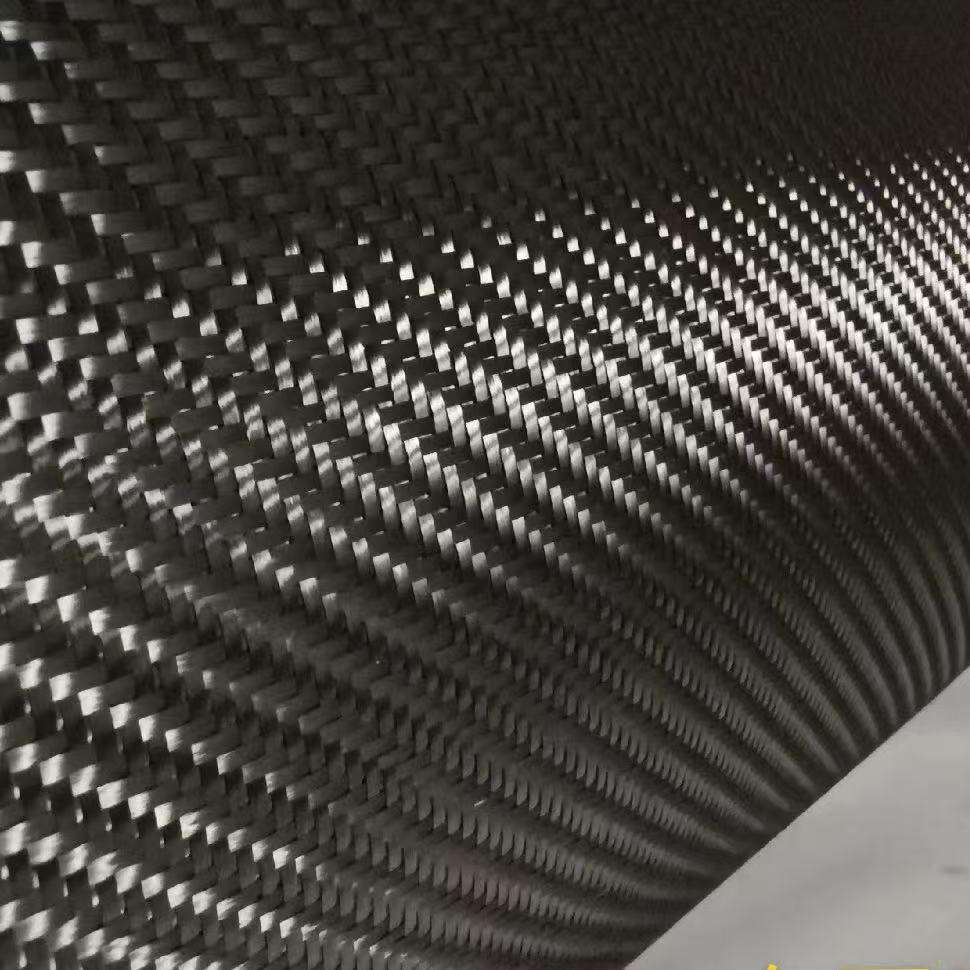

تتضمن عملية تصنيع قماش الألياف الزجاجية صهر رمال السيليكا والمواد الخام الأخرى عند درجات حرارة مرتفعة جدًا لتشكيل خيوط زجاجية مستمرة. ثم تُنسج هذه الخيوط بطرق مختلفة تشمل النسيج العادي، ونسيج التويل، ونسيج الساتان. ويحافظ القماش الناتج على الخصائص الأساسية للزجاج مع تقديم مرونة وقابلية للعمل تشبهان القماش. وتضمن تقنيات الإنتاج الحديثة جودة متسقة ومواصفات دقيقة تلبي المعايير الصناعية الصارمة.

إن فهم الخصائص الأساسية لقماش الألياف الزجاجية يوضح سبب أهميته البالغ في العديد من الصناعات. إذ يتمتع هذا المATERIAL بقوة شد استثنائية غالبًا ما تفوق قوة الفولاذ عند مقارنتها بالوزن. بالإضافة إلى ذلك، فإن طبيعته غير القابلة للاشتعال ومقاومته للتدهور الكيميائي تجعله مناسبًا للبيئات التي تكون فيها السلامة والمتانة من الأمور ذات الأولوية القصوى.

التطبيقات البحرية والفوائد

بناء وإصلاح هياكل القوارب

تُشكل البيئات البحرية تحديات فريدة تتطلب مواد قادرة على تحمل التعرض المستمر للرطوبة، والتآكل الناتج عن الملح، والإجهاد الميكانيكي. تُعد أقمشة الألياف الزجاجية العمود الفقري في بناء القوارب الحديثة، حيث توفر المتانة الهيكلية الضرورية لهياكل يجب أن تصمد أمام الظروف البحرية القاسية. ويمنع مقاومة هذه المادة لامتصاص الماء حدوث التشقق أو التدهور الهيكلي الذي يؤثر عادةً على مواد أخرى في التطبيقات البحرية.

يستعين مصنعو القوارب بأنماط نسج مختلفة من قماش الألياف الزجاجية وفقًا لمتطلبات الهيكل المحددة. حيث توفر الأقمشة ثنائية المحور قوة اتجاهية ممتازة للمناطق التي تتعرض لأحمال إجهاد عالية، في حين تقدم الأقمشة ثلاثية المحور تدعيمًا متعدد الاتجاهات للأسطح المنحنية المعقدة. كما يعتمد قطاع الإصلاح والصيانة بشكل كبير على رقع وأغطية من أقمشة الألياف الزجاجية لإعادة الهياكل التالفة إلى مواصفات قوتها الأصلية.

البنية التحتية والمعدات البحرية

إلى جانب بناء السفن، تلعب الأقمشة الزجاجية دورًا حيويًا في تطوير البنية التحتية البحرية. وتستخدم هياكل الأرصفة وتعزيزات الأرصفة العائمة ومكونات منصات النفط البحرية هذا المATERIAL لقدرته على مقاومة تآكل مياه البحر المالحة مع الحفاظ على الثبات الهيكلي. كما أن طبيعة القماش الخفيف تقلل من الأحمال الهيكلية الكلية مع توفير الخصائص القوية الضرورية.

يدمج مصنعو المعدات البحرية الأقمشة الزجاجية في معدات السلامة وخزانات التخزين وأنظمة الأنابيب. ويُعد خامل المادة الكيميائي يجعلها مثالية لتخزين مختلف أنواع الوقود والمواد الكيميائية البحرية دون مخاوف من التلف. وبالإضافة إلى ذلك، فإن خصائص العزل الكهربائي توفر فوائد أمان في التطبيقات الكهربائية البحرية حيث يشكل الرطوبة خطرًا دائمًا.

تطبيقات في صناعة البناء

حلول التقوية الإنشائية

تعتمد مشاريع البناء بشكل متزايد على قماش الألياف الزجاجية في تطبيقات التسليح الهيكلي حيث قد يكون التسليح الفولاذي التقليدي غير عملي أو غير كافٍ. يجعل مقاومة هذا المATERIAL للتآكل منه خيارًا ذا قيمة خاصة في البيئات المعرضة لمياه الصهر، أو المواد الكيميائية، أو الظروف الرطبة العالية. وتُستخدم عادةً طبقات القماش الزجاجي في أرضيات الجسور، وبطانات الأنفاق، وإصلاح مرائب السيارات قماش الزجاج المقوى أنظمة الحلول المتينة على المدى الطويل.

يقدّر قطاع البناء قدرة قماش الألياف الزجاجية على التكيّف مع الأسطح غير المنتظمة مع توفير قوة تسليح متسقة. وعلى عكس المواد الصلبة، يمكن لهذا القماش أن يتكيف مع حركة المبنى واستقراره دون المساس بالسلامة الإنشائية. وتشير هذه المرونة إلى أهميتها في المناطق الزلزالية التي يجب أن تصمد فيها المباني أمام ظروف الأحمال الديناميكية.

التطبيقات المعمارية والزخرفية

تدمج العمارة الحديثة نسيج الألياف الزجاجية في التطبيقات الوظيفية والجمالية على حد سواء. تستفيد هياكل الأقمشة المشدودة من قوة هذا المATERIAL ومقاومته للعوامل الجوية لتكوين أنظمة أسقف ذات نطاق واسع مع الحد الأدنى من متطلبات الدعم. وتتيح الخصائص الشفافة شبه الشفافة للنسيج دخول الضوء الطبيعي مع توفير حماية من العوامل الجوية، مما يجعلها مثالية للممرات الزجاجية والملاعب وقاعات المعارض.

تستفيد تطبيقات الخرسانة الزخرفية من تقوية النسيج الزجاجي التي تمنع التشققات وتمدد العمر الافتراضي. وتستخدم الألواح الخرسانية المسبقة الصب، والواجهات الزخرفية، والعناصر النحتية هذه المادة لتحقيق أشكال هندسية معقدة مع الحفاظ على المتطلبات الإنشائية. وتسمح قدرة النسيج على استقبال الانطباعات الدقيقة بتحقيق قوام وأسطح زخرفية معقدة في الخرسانة النهائية. المنتجات .

تكامل صناعة السيارات

مكونات المركبات خفيفة الوزن

أدى توجه صناعة السيارات نحو كفاءة استهلاك الوقود والحد من الانبعاثات إلى زيادة الطلب على المواد خفيفة الوزن التي تحافظ على معايير السلامة والأداء. تمكّن القماش الزجاجي المصنوع من الألياف الزجاجية الشركات المصنعة من إنتاج مكونات مركبات تقل وزنها بشكل كبير مقارنة بالبدائل التقليدية المصنوعة من الفولاذ. تستفيد الألواح الخارجية، والمكونات الداخلية، والعناصر الهيكلية من نسبة القوة إلى الوزن العالية لهذه المادة.

تستخدم تقنيات تصنيع المواد المتقدمة القماش الزجاجي بالاقتران مع أنظمة راتنج مختلفة لإنشاء مكونات ذات خصائص مصممة بدقة. يمكن للمهندسين المتخصصين في صناعة السيارات تحسين اتجاه الألياف وهيكل القماش لتتناسب مع ظروف التحميل المحددة في مختلف مناطق المركبة. يتيح هذا المستوى من التخصيص تقليل الوزن دون المساس بمتطلبات السلامة في حالات التصادم أو المتانة.

تطبيقات الأداء والسباقات

تتطلب تطبيقات السيارات عالية الأداء مواد يمكنها تحمل الظروف القصوى مع توفير أقصى قوة وأدنى وزن. تستخدم المركبات السباقية قماش الألياف الزجاجية على نطاق واسع في تصنيع ألواح الهيكل، والمكونات الهوائية الديناميكية، ومعدات السلامة. وتُعد قدرة هذه المادة على امتصاص طاقة التصادم عاملًا مهمًا يجعلها ذات قيمة في أنظمة حماية التصادم ضمن تطبيقات رياضة السيارات.

غالبًا ما تتضمن مكونات قطع غيار السيارات قماش الألياف الزجاجية لتحقيق تحسينات في الأداء أو تعديلات جمالية. حيث تستفيد المآخذ الهوائية للغطاء الأمامي، والجناح الخلفي، وطرقم الجسم من قابلية هذه المادة للتشكيل وخصائص التشطيب للحصول على الشكل المرغوب والمتطلبات الوظيفية. كما يعتمد قطاع استعادة السيارات على قماش الألياف الزجاجية لإعادة إنتاج أجزاء الهيكل والألواح التي لم تعد متوفرة.

الخصائص الفنية ومواصفات الأداء

القوة الميكانيكية والمتانة

تنتج الخصائص الميكانيكية الاستثنائية لقماش الألياف الزجاجية من تركيبته من ألياف زجاجية وهيكل نسجه. وتتراوح قيم مقاومة الشد عادةً بين 200,000 و500,000 رطل لكل بوصة مربعة (PSI) حسب نوع الألياف وبنيان القماش. تظل هذه المقاومة ثابتة عبر نطاق واسع من درجات الحرارة، ما يجعل المادة مناسبة للتطبيقات التي تتعرض للتغيرات الحرارية.

تمثل مقاومة التعب خاصية أداء حرجة أخرى تجعل قماش الألياف الزجاجية مناسبًا للتطبيقات التي تتعرض لأحمال ديناميكية. وعلى عكس المعادن التي قد تفشل فجأة بعد الوصول إلى حدود التعب، فإن قماش الألياف الزجاجية يُظهر عادةً تدهورًا تدريجيًا يُعطي إشارات تحذيرية قبل الفشل. هذه الخاصية تعزز السلامة في التطبيقات الحرجة عبر جميع الصناعات الثلاث.

مقاومة البيئة وطول العمر

تُعد خصائص مقاومة الألياف الزجاجية للعوامل الكيميائية ما يجعلها مناسبة للظروف البيئية القاسية التي تُواجه في التطبيقات البحرية والبناء والسيارات. ويقاوم هذا المادّة التدهور الناتج عن الأحماض والقلويات والمحاليل العضوية التي قد تتلف مواد التقوية الأخرى بسرعة. ويمكن تطبيق علاجات مقاومة الأشعة فوق البنفسجية لتمديد عمر الخدمة في الأماكن المكشوفة لأشعة الشمس المباشرة.

تتيح خصائص الثبات الحراري للألياف الزجاجية الحفاظ على خصائصها عبر نطاقات حرارية تمتد من الظروف التبريدية إلى مئات الدرجات فهرنهايت. ويشكل هذا الثبات أهمية بالغة في حجرات محركات السيارات، وأنظمة العادم البحرية، وتطبيقات البناء التي تنطوي على دورات حرارية. كما يسهم معامل التمدد الحراري المنخفض للمادة في الاستقرار البُعدي لها في ظل ظروف حرارية متغيرة.

اعتبارات التصنيع والمعالجة

اختيار القماش والمواصفات

يتطلب اختيار مواصفات نسيج الألياف الزجاجية المناسبة فهم العلاقة بين نمط النسج ونوع الألياف والغرض المطلوب. التطبيق تقدم أقمشة النسج العادي خصائص متوازنة في كلا الاتجاهين الطولي والعرضي، مما يجعلها مناسبة للتطبيقات العامة. توفر أقمشة النسج القُطري قابلية أفضل للتمدد على الأسطح المنحنية المعقدة مع الحفاظ على خصائص ميكانيكية جيدة.

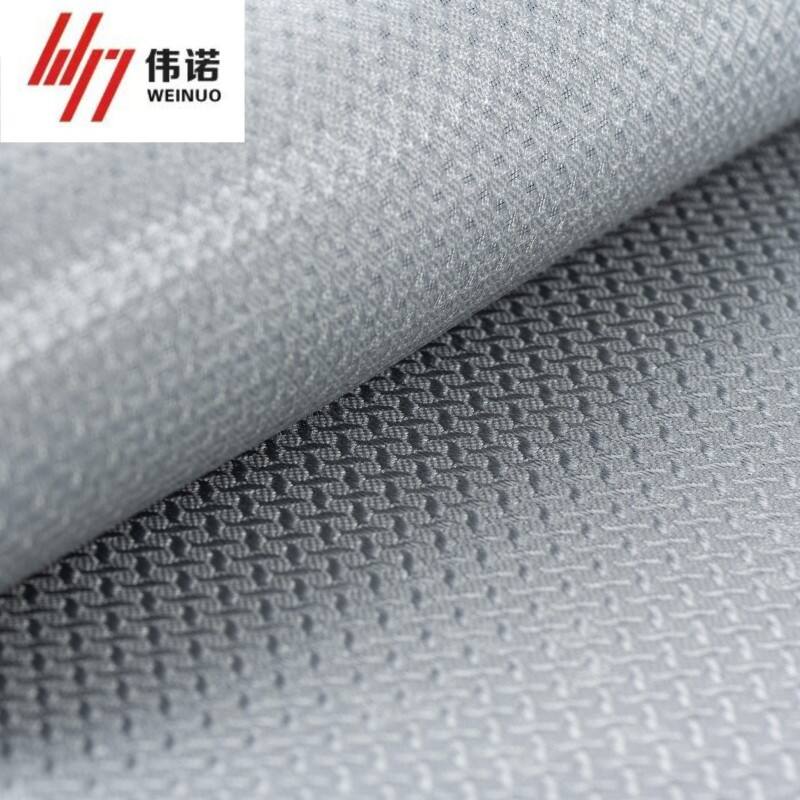

تتراوح المواصفات الوزنية عادةً من أقمشة خفيفة تقل عن 4 أوقية لكل ياردة مربعة للتطبيقات النهائية إلى أقمشة ثقيلة تتجاوز 24 أوقية لكل ياردة مربعة للتطبيقات الهيكلية. ويؤثر كل من عدد خيوط النسيج وقطر الألياف على خصائص التعامل وعلى خصائص المركب النهائي. وتوفر العدّادات الأعلى عمومًا تشطيبات سطحية أكثر نعومة ولكن قد تقلل من اختراق الراتنج في الطبقات السميكة.

تقنيات المعالجة والتحكم في الجودة

تضمن تقنيات التعامل والمعالجة السليمة أداءً مثاليًا لتطبيقات نسيج الألياف الزجاجية. يجب أن تحمي ظروف التخزين النسيج من امتصاص الرطوبة والتلوث الذي قد يؤثر على التصاق الراتنج. كما ينبغي أن تقلل طرق القص والإعداد من تلف الألياف وتشققها، ما قد يؤدي إلى تكوّن نقاط تركيز إجهاد في الطبقات المركبة النهائية.

تشمل إجراءات ضبط الجودة أثناء التصنيع اختبارًا دوريًا لخصائص النسيج، بما في ذلك مقاومة الشد، والوزن لكل وحدة مساحة، وتوافق الراتنج. وتضمن أنظمة تتبع الدفعات إمكانية التتبع للتطبيقات الحرجة التي تتطلب شهادة المواد. ويمكن لتقنيات الفحص بعد المعالجة تحديد العيوب المحتملة قبل دخول المكونات الخدمة في التطبيقات البحرية أو الإنشائية أو السيارات.

الأسئلة الشائعة

ما الذي يجعل نسيج الألياف الزجاجية أفضل من مواد التقوية الأخرى

تقدم أقمشة الألياف الزجاجية تركيبة استثنائية من القوة الشدّية العالية ومقاومة التآكل والخفة في الوزن، تفوق معظم مواد التعزيز البديلة. وعلى عكس حديد التسليح الذي يمكن أن يصدأ ويتضخم مسبباً تشققات في الخرسانة، تحافظ أقمشة الألياف الزجاجية على سلامتها الهيكلية في الظروف البيئية القاسية. كما أن نسبة قوتها إلى وزنها غالباً ما تكون أعلى من الفولاذ، وتمنح في الوقت نفسه خصائص عزل كهربائي ومقاومة كيميائية لا تستطيع المعادن تحقيقها.

كيف تؤدي أقمشة الألياف الزجاجية في ظروف درجات الحرارة القصوى؟

تحتفظ أقمشة الألياف الزجاجية بخصائصها الميكانيكية ضمن نطاق واسع من درجات الحرارة، وعادة ما يتراوح بين -50°ف إلى 800°ف، وذلك حسب نوع الزجاج المحدد ونظام الراتنج المستخدم. وتُظهر المادة تمدداً وانكماشاً حرارياً ضئيلاً جداً، مما يمنع حدوث تشققات نتيجة الإجهاد في هياكل المركبات. وفي التطبيقات السيارات، تثبت هذه الثباتية الحرارية أهميتها البالغة للمكونات القريبة من المحركات أو أنظمة العادم، حيث تكون التقلبات الحرارية شائعة.

ما العوامل التي تحدد وزن نسيج الألياف الزجاجية المناسب للتطبيقات المحددة؟

يعتمد اختيار وزن النسيج على متطلبات الهيكل، والقيود المتعلقة بالسماكة، واعتبارات المعالجة. توفر الأقمشة الأثقل تقوية أكبر لكل طبقة ولكن قد يصعب تشكيلها على الأشكال المعقدة. في المقابل، تتميز الأقمشة الأخف بقدرة أفضل على التمدد والملاءمة وتجهيز سطح أملس، لكنها تتطلب عدة طبقات في التطبيقات الهيكلية. وعادةً ما تستخدم الهياكل البحرية أقمشة بوزن يتراوح بين 18 و24 أوقية في المناطق الهيكلية، في حين قد تستخدم ألواح هيكل السيارات أقمشة بوزن 6 إلى 10 أوقية لتحقيق أقصى وفورات ممكنة في الوزن.

كم من الوقت يمكن أن تدوم مكونات نسيج الألياف الزجاجية أثناء الخدمة؟

يمكن لمكونات الألياف الزجاجية المصنوعة والمُصانة بشكل صحيح أن توفر أعمارًا خدمية تتراوح بين 20 و30 عامًا أو أكثر في التطبيقات النموذجية. غالبًا ما تتجاوز السفن البحرية عمرًا افتراضيًا مدته 25 عامًا مع الصيانة المناسبة، في حين قد تستمر التطبيقات الإنشائية لمدة 50 عامًا أو أكثر. وتساهم مقاومة المادة للتآكل والتعب والتدهور البيئي في إطالة عمرها الافتراضي. ويمكن لبروتوكولات الفحص والصيانة المنتظمة أن تمدد العمر الافتراضي أكثر من خلال معالجة المشكلات البسيطة قبل أن تؤثر على السلامة الهيكلية.