Glasfasergewebe zählt zu den vielseitigsten und unverzichtbarsten Materialien in modernen industriellen Anwendungen und spielt eine entscheidende Rolle in den Bereichen Schifffahrt, Bauwesen und Automobilindustrie. Dieser hochentwickelte Textilwerkstoff kombiniert aus Glasfasern gewebte Muster verschiedener Art, um ein Material zu schaffen, das außergewöhnliche Verhältnisse von Festigkeit zu Gewicht, Korrosionsbeständigkeit sowie thermische Stabilität bietet. Weltweit setzen Industrien auf Glasfasergewebe aufgrund seiner einzigartigen Eigenschaften, die es unersetzlich machen für anspruchsvolle Anwendungen, bei denen herkömmliche Materialien an ihre Grenzen stoßen.

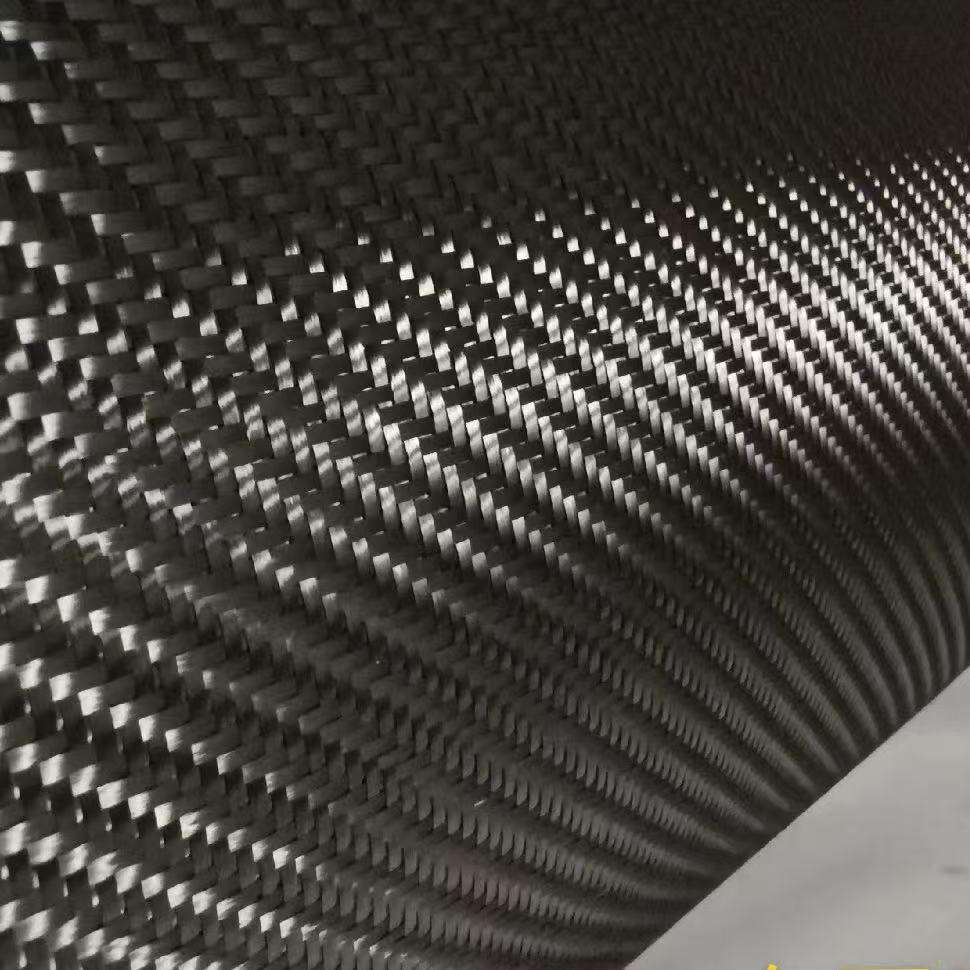

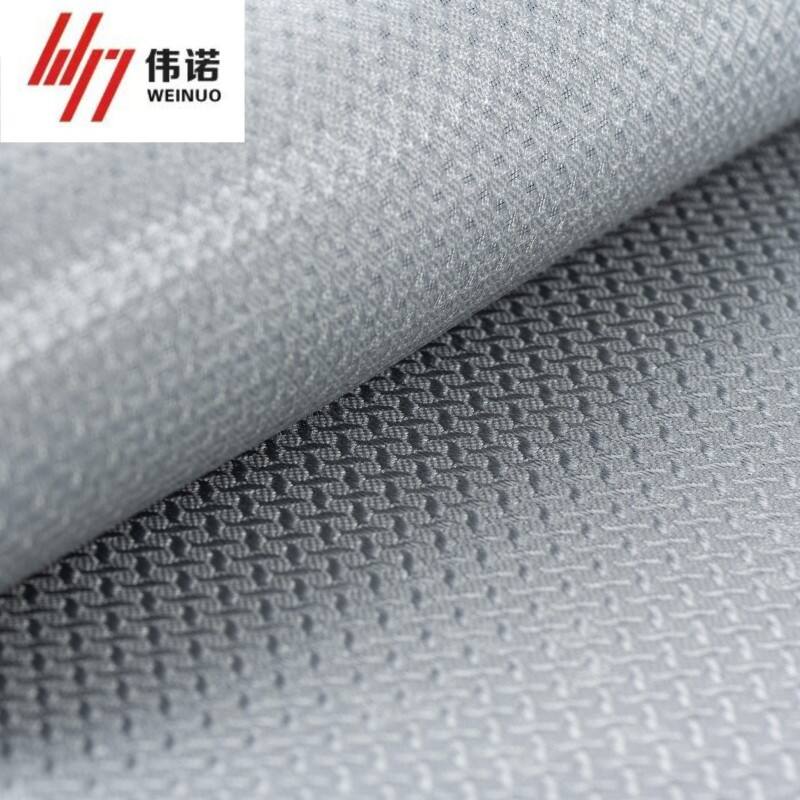

Der Herstellungsprozess von Glasfasergewebe umfasst das Schmelzen von Quarzsand und anderen Rohstoffen bei extrem hohen Temperaturen, um kontinuierliche Glasfäden zu bilden. Diese Fäden werden anschließend in verschiedenen Mustern wie Leinwandbindung, Köperbindung und Satinbindung verwebt. Das resultierende Gewebe behält die inhärenten Eigenschaften von Glas bei, bietet gleichzeitig aber eine textilähnliche Flexibilität und Verarbeitbarkeit. Moderne Produktionsverfahren gewährleisten eine gleichbleibende Qualität und präzise Spezifikationen, die strengen Industriestandards entsprechen.

Das Verständnis der grundlegenden Eigenschaften von Glasfasergewebe zeigt, warum es in zahlreichen Branchen so entscheidend geworden ist. Das Material weist eine bemerkenswerte Zugfestigkeit auf, die im Verhältnis zum Gewicht oft die von Stahl übertrifft. Zudem machen seine Nichtbrennbarkeit und Beständigkeit gegen chemische Zersetzung es für Umgebungen geeignet, in denen Sicherheit und Langlebigkeit von größter Bedeutung sind.

Marine Anwendungen und Vorteile

Bootsrumpfkonstruktion und -reparatur

Marine Umgebungen stellen besondere Anforderungen, die Materialien erfordern, welche ständiger Feuchtigkeit, Salzkorrosion und mechanischer Beanspruchung widerstehen können. Glasfasergewebe bildet das Rückgrat der modernen Bootsbautechnik und liefert die notwendige strukturelle Integrität für Rümpfe, die harschen ozeanischen Bedingungen standhalten müssen. Die geringe Wasseraufnahme des Materials verhindert Delamination und strukturelle Abnutzung, von denen andere Werkstoffe im maritimen Einsatz häufig betroffen sind.

Bootshersteller verwenden je nach spezifischen Anforderungen an den Rumpf unterschiedliche Gewebestrukturen aus Glasfasergewebe. Biaxiale Gewebe bieten eine hervorragende Richtungsfestigkeit für Bereiche mit hohen Belastungen, während triaxiale Strukturen eine mehrachsige Verstärkung für komplexe gekrümmte Flächen ermöglichen. Auch der Bereich Reparatur und Wartung ist stark auf Glasfasergewebe-Patches und Auflagen angewiesen, um beschädigte Rümpfe wieder auf ihre ursprüngliche Festigkeitseigenschaften zurückzuführen.

Marine Infrastruktur und Ausrüstung

Jenseits des Schiffbaus spielt Glasfasergewebe eine entscheidende Rolle bei der Entwicklung mariner Infrastruktur. Dockanlagen, Hafenanlagenverstärkungen und Komponenten von Offshore-Plattformen nutzen dieses Material aufgrund seiner Fähigkeit, Salzwasser-Korrosion zu widerstehen, und gleichzeitig strukturelle Stabilität zu bewahren. Die geringe Gewichtsklasse des Gewebes reduziert die Gesamtlast der Konstruktionen, bietet dabei aber die erforderliche Festigkeit.

Hersteller mariner Ausrüstung integrieren Glasfasergewebe in Sicherheitsausrüstungen, Lagertanks und Rohrleitungssysteme. Die chemische Inertheit des Materials macht es ideal für die Lagerung verschiedener marine Kraftstoffe und Chemikalien, ohne dass Abbaubedenken bestehen. Zudem bieten seine elektrischen Isoliereigenschaften Sicherheitsvorteile bei maritimen elektrischen Anwendungen, wo Feuchtigkeit stets ein Risiko darstellt.

Anwendungen in der Baubranche

Lösungen für strukturelle Verstärkung

Bei Bauprojekten kommt zunehmend Glasfasergewebe für strukturelle Verstärkungsanwendungen zum Einsatz, wo herkömmliche Stahlverstärkungen unpraktisch oder unzureichend sein können. Die Korrosionsbeständigkeit des Materials macht es besonders wertvoll in Umgebungen, die Enteisungssalzen, chemischen Substanzen oder hoher Luftfeuchtigkeit ausgesetzt sind. Brückenbeläge, Tunnelauskleidungen und Reparaturen von Parkhäusern nutzen häufig glasfasergewebe systeme für langlebige Lösungen.

Die Bauindustrie schätzt die Fähigkeit von Glasfasergewebe, sich unregelmäßigen Oberflächen anzupassen und dabei gleichbleibende Verstärkungsstärke zu bieten. Im Gegensatz zu starren Materialien kann das Gewebe Gebäudewegungen und Setzungen ausgleichen, ohne die strukturelle Integrität zu beeinträchtigen. Diese Flexibilität ist in erdbebengefährdeten Regionen entscheidend, in denen Gebäude dynamischen Belastungsbedingungen standhalten müssen.

Architektonische und dekorative Anwendungen

Moderne Architektur integriert Glasfasergewebe in funktionale und ästhetische Anwendungen. Verspannte Gewebestrukturen nutzen die Festigkeit und Witterungsbeständigkeit des Materials, um Dachsysteme mit großer Spannweite und minimalem Stützbedarf zu schaffen. Die transluzenten Eigenschaften des Gewebes ermöglichen den Eintritt von Tageslicht, bieten gleichzeitig Witterungsschutz und eignen sich daher ideal für Atrien, Stadien und Ausstellungshallen.

Dekorative Betonanwendungen profitieren von der Verstärkung durch Glasfasergewebe, die Rissbildung verhindert und die Lebensdauer verlängert. Architektonische Betonfertigteile, dekorative Fassaden und skulpturale Elemente nutzen das Material, um komplexe Geometrien bei gleichzeitiger Erfüllung struktureller Anforderungen zu erreichen. Die Fähigkeit des Gewebes, detaillierte Abdrücke anzunehmen, ermöglicht aufwändige Oberflächenstrukturen und Muster im fertigen Beton. produkte .

Integration in die Automobilindustrie

Leichte Fahrzeugkomponenten

Der Druck auf die Automobilindustrie, die Kraftstoffeffizienz zu verbessern und die Emissionen zu reduzieren, hat die Nachfrage nach leichten Materialien erhöht, die gleichzeitig Sicherheits- und Leistungsstandards einhalten. Glasfasergewebe ermöglicht es Herstellern, Fahrzeugkomponenten herzustellen, die im Vergleich zu herkömmlichen Stahlalternativen erheblich leichter sind. Karosserieteile, Innenausstattungskomponenten und strukturelle Elemente profitieren von dem hohen Verhältnis von Festigkeit zu Gewicht des Materials.

Fortgeschrittene Fertigungstechniken für Verbundwerkstoffe nutzen Glasfasergewebe in Kombination mit verschiedenen Harzsystemen, um Bauteile mit genau abgestimmten Eigenschaften herzustellen. Automobilingenieure können die Faserausrichtung und die Gewebearchitektur optimieren, um sie an die spezifischen Belastungsbedingungen in verschiedenen Fahrzeugbereichen anzupassen. Dieses Maß an Anpassungsfähigkeit ermöglicht eine Gewichtsreduzierung, ohne die Anforderungen an die Crashsicherheit oder Haltbarkeit zu beeinträchtigen.

Leistungs- und Rennanwendungen

Hochleistungs-Automobilanwendungen erfordern Materialien, die extremen Bedingungen standhalten und gleichzeitig maximale Festigkeit bei minimalem Gewicht bieten. Rennfahrzeuge verwenden Glasfasergewebe umfangreich bei der Herstellung von Karosserieteilen, aerodynamischen Komponenten und Sicherheitsausrüstungen. Die Fähigkeit des Materials, Aufprallenergie zu absorbieren, macht es für Crashschutzsysteme in Motorsportanwendungen wertvoll.

Nachrüstkomponenten für Automobile enthalten häufig Glasfasergewebe, um Leistungssteigerungen und ästhetische Modifikationen zu erreichen. Lufteinlässe, Spoiler und Bodykits nutzen die Formbarkeit und Oberflächeneigenschaften des Materials, um das gewünschte Erscheinungsbild und funktionale Anforderungen zu erfüllen. Auch die Automobil-Restaurationsbranche setzt auf Glasfasergewebe, um eingestellte Karosserieteile und -verkleidungen reproduzieren zu können.

Technische Eigenschaften und Leistungsmerkmale

Mechanische Stärke und Dauerhaftigkeit

Die außergewöhnlichen mechanischen Eigenschaften von Glasfasergewebe ergeben sich aus seiner Glasfaserzusammensetzung und der Webstruktur. Die Zugfestigkeitswerte liegen typischerweise zwischen 200.000 und 500.000 PSI, abhängig vom Fasertyp und der Gewebekonstruktion. Diese Festigkeit bleibt über einen weiten Temperaturbereich konstant, wodurch das Material für Anwendungen geeignet ist, die thermischem Wechsel ausgesetzt sind.

Die Ermüdungsbeständigkeit stellt eine weitere entscheidende Leistungscharakteristik dar, die Glasfasergewebe für dynamische Belastungsanwendungen geeignet macht. Im Gegensatz zu Metallen, die nach Erreichen der Ermüdungsgrenze plötzlich versagen können, zeigt Glasfasergewebe typischerweise einen schrittweisen Abbau, der vor dem Versagen Warnsignale liefert. Diese Eigenschaft erhöht die Sicherheit in kritischen Anwendungen über alle drei Branchen hinweg.

Umweltschutzfähigkeit und Langlebigkeit

Die chemische Beständigkeit von Glasfasergewebe macht es für raue Umgebungsbedingungen geeignet, wie sie in der Schifffahrt, im Bauwesen und in der Automobilindustrie auftreten. Das Material widersteht einer Zersetzung durch Säuren, Laugen und organische Lösungsmittel, die andere Verstärkungsmaterialien schnell beschädigen würden. UV-Beständigkeitsbehandlungen können angewendet werden, um die Einsatzdauer im Freien bei direkter Sonneneinstrahlung zu verlängern.

Die thermische Stabilität ermöglicht es dem Glasfasergewebe, seine Eigenschaften über einen Temperaturbereich von kryogenen Bedingungen bis hin zu mehreren hundert Grad Fahrenheit beizubehalten. Diese Stabilität ist entscheidend in Motorräumen von Fahrzeugen, maritimen Abgassystemen und im Bauwesen bei Anwendungen mit thermischem Wechsel. Der geringe Wärmeausdehnungskoeffizient des Materials trägt zudem zur Maßhaltigkeit unter wechselnden Temperaturbedingungen bei.

Hinweise zur Herstellung und Verarbeitung

Gewebewahl und Spezifikation

Die Auswahl geeigneter Glasfasergewebespezifikationen erfordert das Verständnis des Zusammenhangs zwischen Webart, Fasertyp und der beabsichtigten Anwendung. anwendung leinwandbindungsgewebe bieten ausgewogene Eigenschaften in Kett- und Schussrichtung, wodurch sie für allgemeine Anwendungen geeignet sind. Köperbindungen ermöglichen eine bessere Drapierbarkeit bei komplexen gekrümmten Oberflächen, während sie gleichzeitig gute mechanische Eigenschaften aufrechterhalten.

Gewichtsspezifikationen reichen typischerweise von leichten Geweben unter 4 Unzen pro Quadratyard für Oberflächenanwendungen bis hin zu schweren Geweben mit mehr als 24 Unzen pro Quadratyard für strukturelle Anwendungen. Die Maschenzahl und der Faserdurchmesser beeinflussen sowohl die Verarbeitungseigenschaften als auch die endgültigen Verbundwerkstoffeigenschaften. Höhere Maschenzahlen liefern im Allgemeinen glattere Oberflächen, können jedoch die Harzdurchdringung bei dicken Laminaten verringern.

Verarbeitungstechniken und Qualitätskontrolle

Sachgemäße Handhabungs- und Verarbeitungstechniken gewährleisten eine optimale Leistung bei der Anwendung von Glasfasergeweben. Die Lagerbedingungen müssen das Gewebe vor Feuchtigkeitsaufnahme und Kontamination schützen, die die Harzbindung beeinträchtigen könnten. Schneid- und Vorbereitungsmethoden sollten Beschädigungen und Ausfransen der Fasern minimieren, die Spannungskonzentrationspunkte in den fertigen Laminaten erzeugen könnten.

Qualitätskontrollverfahren während der Herstellung beinhalten regelmäßige Prüfungen der Stoffeigenschaften, einschließlich Zugfestigkeit, Flächengewicht und Harzverträglichkeit. Chargenverfolgungssysteme stellen die Rückverfolgbarkeit bei kritischen Anwendungen sicher, bei denen eine Materialzertifizierung erforderlich ist. Inspektionsverfahren nach der Aushärtung können potenzielle Fehler erkennen, bevor Bauteile im Schiffbau, Bauwesen oder Automobilbereich eingesetzt werden.

FAQ

Was macht Glasfasergewebe gegenüber anderen Verstärkungsmaterialien überlegen

Glasfasergewebe bietet eine außergewöhnliche Kombination aus hoher Zugfestigkeit, Korrosionsbeständigkeit und geringem Gewicht, die die meisten alternativen Verstärkungsmaterialien übertrifft. Im Gegensatz zu Stahlverstärkungen, die rosten und sich ausdehnen können, wodurch Risse im Beton entstehen, behält Glasfasergewebe seine Integrität auch unter rauen Umgebungsbedingungen bei. Sein Festigkeits-Gewichts-Verhältnis übertrifft oft das von Stahl und bietet zudem elektrische Isolierung sowie chemische Beständigkeit, über die Metalle nicht verfügen.

Wie verhält sich Glasfasergewebe unter extremen Temperaturbedingungen

Glasfasergewebe behält seine mechanischen Eigenschaften über einen weiten Temperaturbereich hinweg bei, typischerweise von -50 °F bis 800 °F, abhängig vom spezifischen Glastyp und Harzsystem. Das Material weist eine minimale thermische Ausdehnung und Schrumpfung auf, wodurch Spannungsrisse in Verbundstrukturen vermieden werden. In Automobilanwendungen erweist sich diese thermische Stabilität als entscheidend für Bauteile in der Nähe von Motoren oder Abgassystemen, wo häufig Temperaturschwankungen auftreten.

Welche Faktoren bestimmen das geeignete Gewicht des Glasfasergewebes für bestimmte Anwendungen

Die Auswahl des Gewebe gewichts hängt von den strukturellen Anforderungen, Dickenbeschränkungen und Verarbeitungsaspekten ab. Schwere Gewebe bieten pro Lage eine stärkere Verstärkung, können aber schwer in komplexe Formen gebracht werden. Leichtere Gewebe weisen eine bessere Drapierbarkeit und Oberflächenqualität auf, erfordern jedoch mehrere Lagen bei strukturellen Anwendungen. Für Schiffsrümpfe werden typischerweise 18–24 oz-Gewebe in strukturellen Bereichen verwendet, während bei Automobilkarosserieteilen 6–10 oz-Gewebe zur optimalen Gewichtseinsparung eingesetzt werden.

Wie lange können Bauteile aus Glasfasergewebe im Einsatz halten

Richtig hergestellte und gepflegte Bauteile aus Glasfasergewebe können in typischen Anwendungen eine Lebensdauer von 20 bis 30 Jahren oder mehr erreichen. Bei Wasserfahrzeugen wird bei ordnungsgemäßer Wartung oft eine Lebensdauer von über 25 Jahren überschritten, während Bauanwendungen 50 Jahre oder länger halten können. Die Beständigkeit des Materials gegenüber Korrosion, Ermüdung und Umwelteinflüssen trägt zu seiner Langlebigkeit bei. Regelmäßige Inspektions- und Wartungsmaßnahmen können die Nutzungsdauer noch weiter verlängern, indem sie geringfügige Probleme frühzeitig beheben, bevor sie die strukturelle Integrität beeinträchtigen.

Inhaltsverzeichnis

- Marine Anwendungen und Vorteile

- Anwendungen in der Baubranche

- Integration in die Automobilindustrie

- Technische Eigenschaften und Leistungsmerkmale

- Hinweise zur Herstellung und Verarbeitung

-

FAQ

- Was macht Glasfasergewebe gegenüber anderen Verstärkungsmaterialien überlegen

- Wie verhält sich Glasfasergewebe unter extremen Temperaturbedingungen

- Welche Faktoren bestimmen das geeignete Gewicht des Glasfasergewebes für bestimmte Anwendungen

- Wie lange können Bauteile aus Glasfasergewebe im Einsatz halten