hochfeste gepresste Kohlefaser

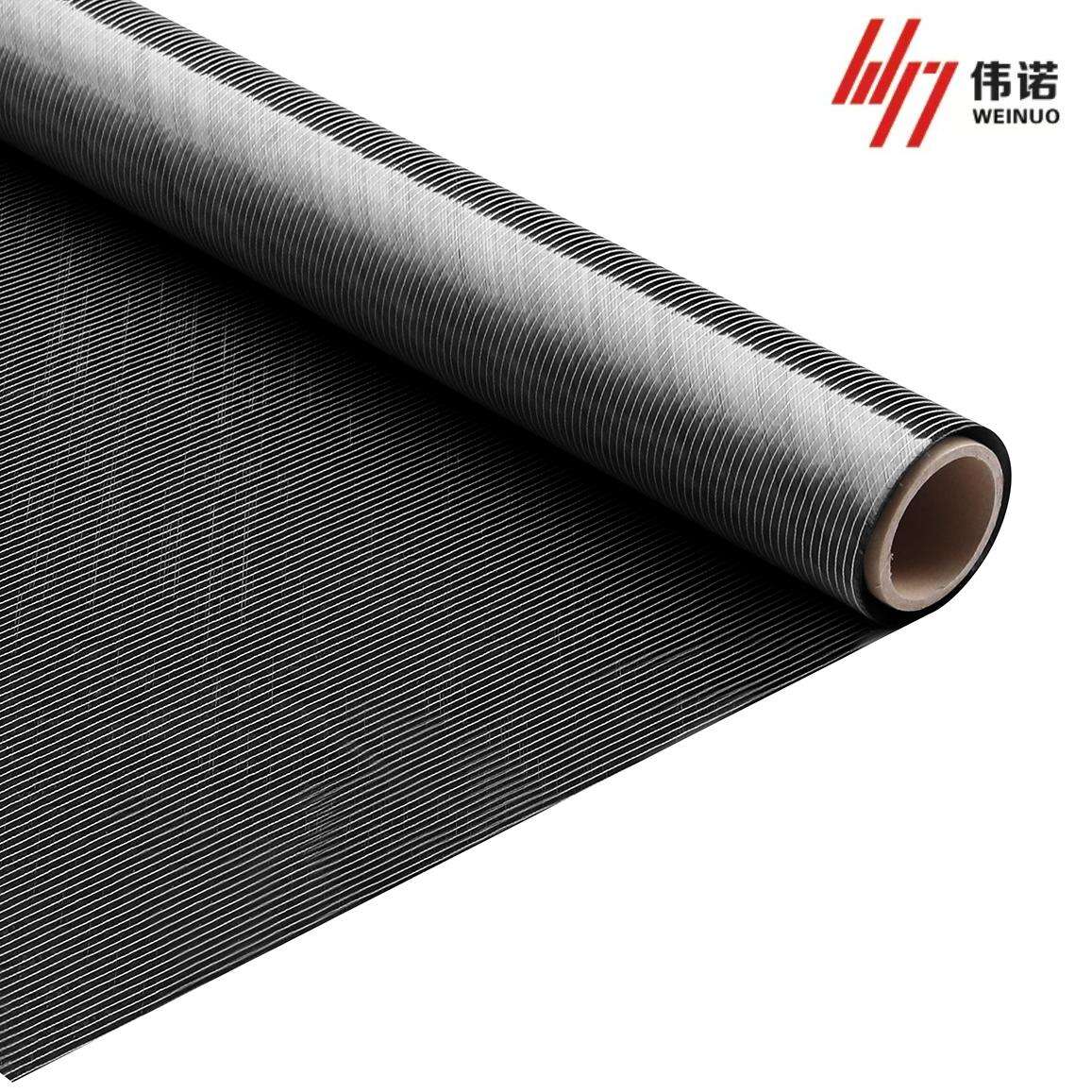

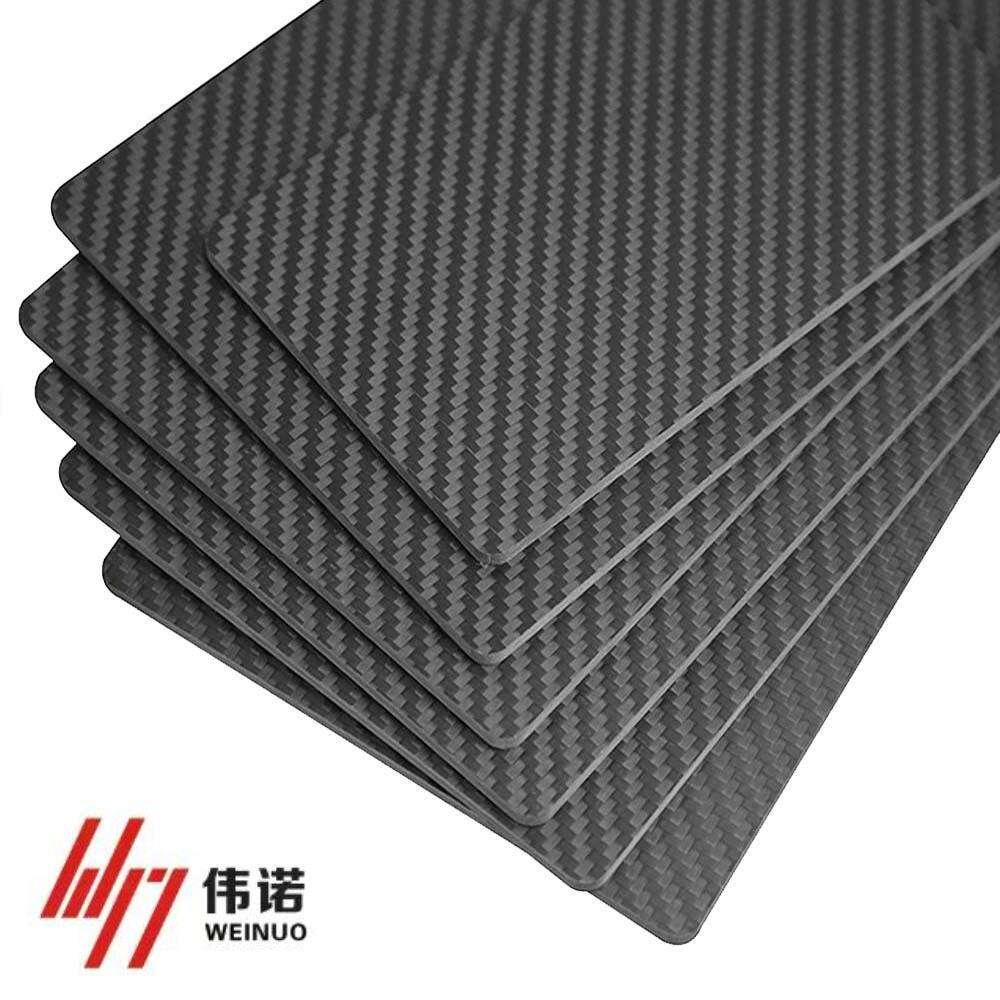

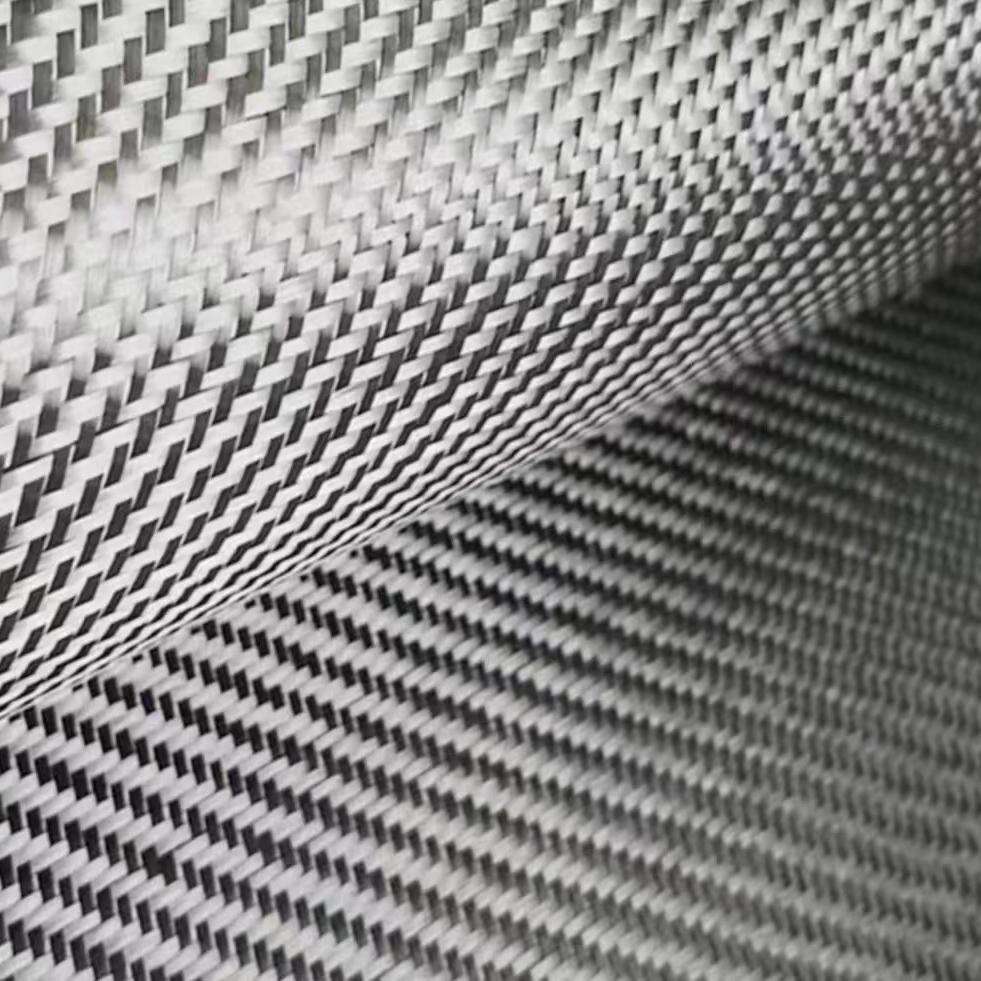

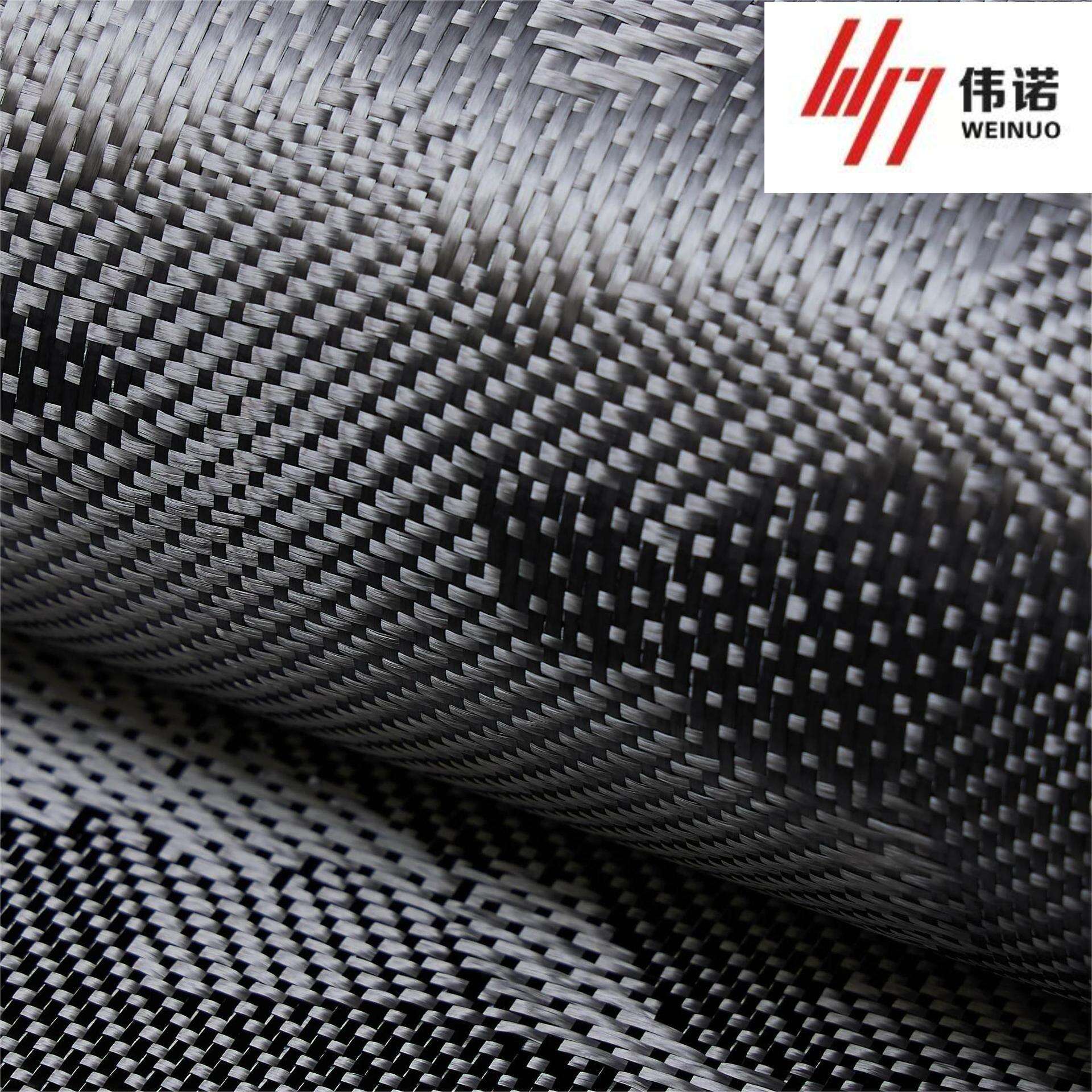

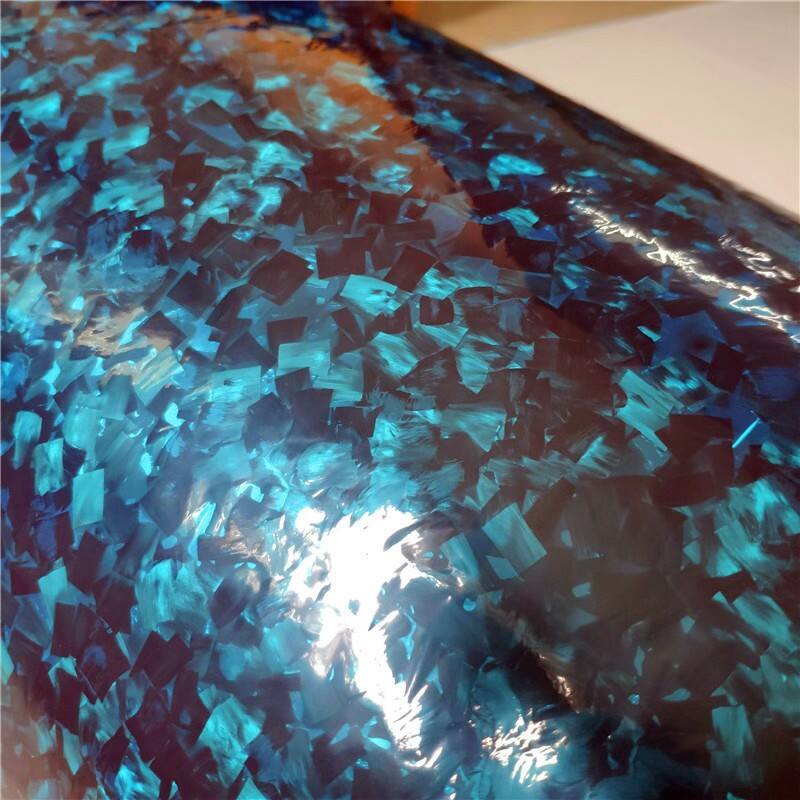

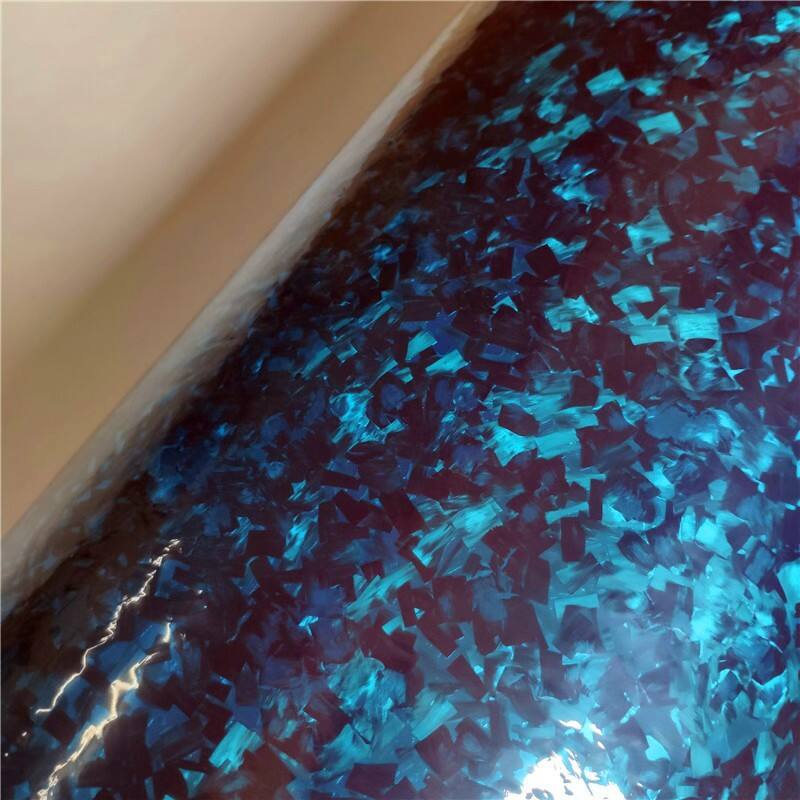

Hochfester geschmiedeter Kohlefaserverbundwerkstoff stellt einen revolutionären Fortschritt in der Verbundwerkstofftechnologie dar und verbindet außergewöhnliche Festigkeit mit bemerkenswerter Vielseitigkeit. Dieses innovative Material entsteht durch ein spezielles Schmiedeverfahren, bei dem Kohlefasern in mehreren Richtungen ausgerichtet werden, wodurch eine Struktur entsteht, die herkömmliches Kohlefasermaterial hinsichtlich Festigkeit und Haltbarkeit übertrifft. Der Herstellungsprozess umfasst eine präzise Steuerung von Druck und Temperatur und erzeugt so ein dichtes, porenfreies Material mit überlegenen mechanischen Eigenschaften. Im Gegensatz zu herkömmlichem Kohlefasermaterial, das typischerweise ein gewebtes Muster aufweist, zeigt geschmiedetes Kohlefasermaterial ein einzigartiges, marmoriertes Erscheinungsbild, das seinem funktionalen Nutzen ästhetischen Wert hinzufügt. Das Material zeichnet sich in Anwendungen aus, bei denen hohe strukturelle Integrität bei minimalem Gewicht erforderlich ist, und eignet sich daher ideal für Automobilkomponenten, Luft- und Raumfahrtteile sowie Hochleistungssportgeräte. Seine Fähigkeit, in komplexe Formen geformt zu werden, während gleichzeitig eine gleichbleibende Festigkeit über die gesamte Struktur hinweg gewährleistet bleibt, hat die Möglichkeiten des Produktdesigns revolutioniert. Die Beständigkeit des Materials gegenüber Ermüdung, Umwelteinflüssen und Schlagbeanspruchung erhöht seine Attraktivität weiterhin in verschiedenen Branchen. Moderne Fertigungstechniken ermöglichen eine präzise Kontrolle der Faserausrichtung und -dichte und erlauben so eine Anpassung an spezifische Leistungsanforderungen.