Das Verständnis der revolutionären Wirkung fortschrittlicher Verbundwerkstoffe

Im Bereich des industriellen Ingenieurwesens und der Fertigung hat sich Kohlefaserstoff als ein transformierendes Material herausgebildet, das die Herangehensweise an mechanische Leistung neu definiert. kohlenstofffasergewebe dieses fortschrittliche Verbundmaterial kombiniert außergewöhnliche Festigkeit mit bemerkenswert geringem Gewicht und ist dadurch in zahlreichen industriellen Anwendungen von unschätzbarem Wert. Die einzigartigen Eigenschaften von Kohlefaserstoff haben alles von Luftfahrtkomponenten bis hin zu Automobilstrukturen revolutioniert und bieten beispiellose Verbesserungen hinsichtlich mechanischer Effizienz und Haltbarkeit.

Die grundlegenden Eigenschaften von Kohlefaserstoff

Chemische Struktur und Materialzusammensetzung

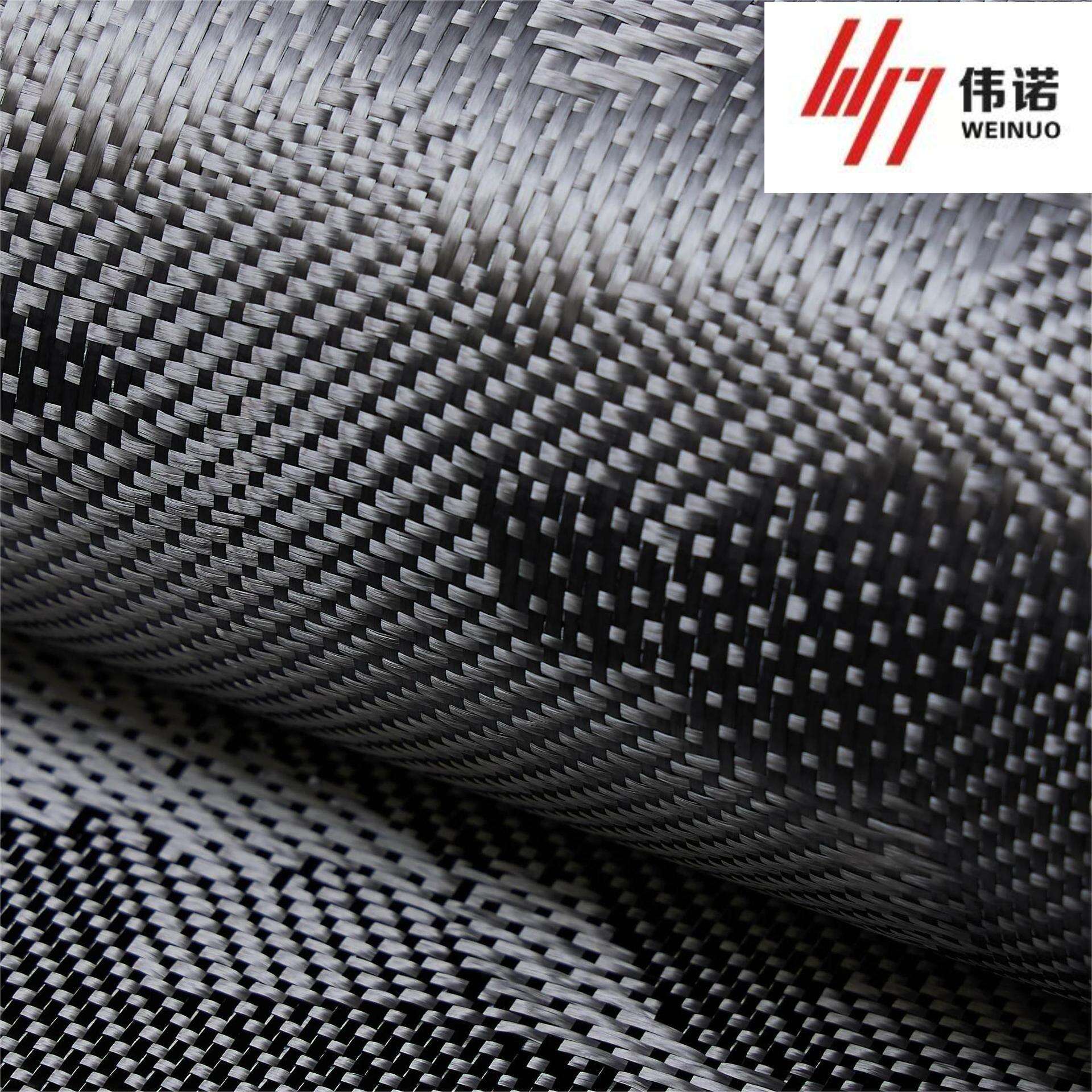

Kohlefasergewebe besteht aus fein verwobenen Strängen von Kohlefaser, wobei jeder Strang Tausende von Kohlefasern enthält, die dünner als menschliche Haare sind. Diese Filamente entstehen durch einen komplexen Prozess namens Pyrolyse, bei dem organische Polymere wie Polyacrylnitril einer kontrollierten Erhitzung und Oxidation unterzogen werden. Das resultierende Material weist eine einzigartige kristalline Struktur auf, bei der die Kohlenstoffatome in einem Muster angeordnet sind, das die Festigkeit maximiert und das Gewicht minimiert.

Die Webmuster, die bei der Herstellung von Kohlefasergewebe verwendet werden, spielen eine entscheidende Rolle bei der Bestimmung der endgültigen Eigenschaften. Unterschiedliche Webarten wie Leinwandbindung, Köperbindung oder Satinbindung erzeugen unterschiedliche Grade an Festigkeit, Flexibilität und Oberflächenbeschaffenheit. Diese Vielseitigkeit der Webmuster ermöglicht es Herstellern, die Eigenschaften von Kohlefasergewebe gezielt an spezifische Anforderungen anzupassen. anwendung anforderungen.

Mechanische Eigenschaften und Leistungskennzahlen

Die mechanischen Eigenschaften von Kohlefaserstoff sind wirklich bemerkenswert. Mit einer Festigkeits-zu-Gewichts-Relation, die herkömmliche Materialien wie Stahl oder Aluminium bei weitem übertrifft, bietet es außergewöhnliche Zugfestigkeit bei minimalem Gewicht. Dieses Material weist typischerweise Zugfestigkeiten zwischen 3.000 und 7.000 MPa auf, während seine Dichte bei etwa 1,6 g/cm³ bleibt – deutlich niedriger als die von Stahl mit 7,8 g/cm³.

Darüber hinaus zeichnet sich Kohlefaserstoff durch hervorragende Ermüdungsbeständigkeit und minimale Wärmeausdehnung aus, was ihn ideal für Anwendungen macht, bei denen dimensionsale Stabilität unter wechselnden Temperaturbedingungen erforderlich ist. Diese Eigenschaften, kombiniert mit den natürlichen Schwingungsdämpfungseigenschaften, ergeben ein Material, das in dynamischen mechanischen Umgebungen hervorragend abschneidet.

Industrielle Anwendungen und Leistungssteigerung

Anwendungen in Luft- und Raumfahrt

Die Luft- und Raumfahrtindustrie steht seit Langem an der Spitze bei der Einführung von Kohlefaserstoff. Moderne Flugzeuge verwenden dieses Material umfassend in ihren Strukturkomponenten, von Rumpfverkleidungen bis hin zu Flügelstrukturen. Durch die Verwendung von Kohlefaserstoff konnten die Hersteller erhebliche Gewichtsreduktionen erzielen, während sie die strukturelle Integrität beibehalten oder sogar verbessert haben. Dies führt direkt zu einer besseren Kraftstoffeffizienz und verbesserten Flugleistungen.

Bei der Konstruktion von Raumfahrzeugen und Satelliten spielt Kohlefaserstoff eine ebenso entscheidende Rolle. Die Fähigkeit des Materials, unter extremen Temperaturschwankungen stabil zu bleiben, sowie sein außergewöhnliches Festigkeits-zu-Gewicht-Verhältnis machen es für Weltraumanwendungen unverzichtbar, bei denen jedes Gramm zählt und strukturelle Zuverlässigkeit oberste Priorität hat.

Fortschritte im Automobilbau

Der Automobilsektor hat Kohlefaserstoff übernommen, um die Fahrzeugleistung und Effizienz zu verbessern. Hochleistungsfahrzeuge verwenden dieses Material bei Fahrgestellkomponenten, Karosserieteilen und strukturellen Verstärkungen. Die geringere Gewichtsmasse trägt direkt zu einer verbesserten Beschleunigung, einem besseren Kraftstoffverbrauch und optimierten Fahreigenschaften bei.

Rennmannschaften profitieren besonders von den Anwendungen von Kohlefaserstoff, wo jede Gewichtsreduzierung einen Wettbewerbsvorteil darstellt. Die Fähigkeit des Materials, Aufprallenergie zu absorbieren und gleichzeitig die strukturelle Integrität beizubehalten, macht es auch für Sicherheitsanwendungen wie Crashstrukturen und Schutzkomponenten wertvoll.

Herstellungsverfahren und Integration

Produktionstechniken und Qualitätskontrolle

Die Herstellung mit Kohlefaserstoff erfordert eine präzise Steuerung und spezialisierte Techniken. Das Material durchläuft typischerweise einen Harz-Imprägnierungsprozess, bei dem Epoxidharz oder andere Polymer-Matrizes eingeleitet werden, um eine Verbundstruktur zu schaffen. Fortschrittliche Fertigungsmethoden wie die Autoklavenhärtung stellen ein optimales Verhältnis von Faser zu Harz sicher und beseitigen Hohlräume oder Fehler, die die Leistung beeinträchtigen könnten.

Die Qualitätskontrolle bei der Produktion von Kohlefaserstoff umfasst anspruchsvolle Prüfverfahren, darunter Ultraschalluntersuchungen, Röntgenanalysen und mechanische Tests. Diese Verfahren gewährleisten eine gleichbleibende Qualität der Materialeigenschaften und identifizieren mögliche strukturelle Unregelmäßigkeiten, bevor das Material endgültig eingesetzt wird.

Integrationsherausforderungen und Lösungen

Obwohl Kohlefaserstoff außergewöhnliche Vorteile bietet, stellt seine Integration in bestehende Fertigungsprozesse besondere Herausforderungen dar. Das Material erfordert spezialisierte Handhabungstechniken sowie bestimmte Werkzeuge zum Schneiden, Formen und Verbinden. Fortschrittliche computergestützte Konstruktions- und Fertigungssysteme helfen dabei, den Materialverbrauch zu optimieren und eine präzise Bauteilfertigung sicherzustellen.

Ingenieure haben innovative Lösungen zur Verbindung von Kohlefaserstoff-Komponenten mit traditionellen Materialien entwickelt, darunter spezialisierte Klebstoffe und mechanische Befestigungssysteme. Diese Entwicklungen haben die Anwendbarkeit des Materials in verschiedenen Industriebereichen erheblich erweitert.

Zukünftige Entwicklungen und Branchentrends

Neue Technologien und Innovationen

Die Zukunft der Kohlefaserstoff-Technologie sieht vielversprechend aus, da laufende Forschungen verbesserte Herstellungsverfahren und Materialeigenschaften untersuchen. Wissenschaftler erforschen Anwendungen der Nanotechnologie, um die Festigkeit und Leitfähigkeit weiter zu verbessern. Neue Webtechniken und Hybridmaterialien werden entwickelt, um noch vielseitigere Verbundlösungen zu schaffen.

Automatisierung und künstliche Intelligenz revolutionieren die Produktion von Kohlefaserstoff und führen zu effizienteren Herstellungsprozessen sowie geringeren Kosten. Diese Fortschritte machen das Material für ein breiteres Spektrum industrieller Anwendungen zugänglicher.

Nachhaltigkeit und Umweltaspekte

Da der Fokus der Industrie sich zunehmend auf Nachhaltigkeit verlagert, entwickeln Forscher umweltfreundliche Alternativen für die Herstellung von Kohlefaserstoff. Neue Recyclingverfahren entstehen, um Kohlefasern zurückzugewinnen und wiederzuverwenden, wodurch die Umweltbelastung reduziert wird. Hersteller erforschen zudem bio-basierte Ausgangsmaterialien, um nachhaltigere Produktionsprozesse zu schaffen.

Die langfristige Haltbarkeit und die geringe Dichte von Kohlefaserstoff tragen zu einer reduzierten Energieaufnahme während des gesamten Produktlebenszyklus bei und unterstützen so die globalen Nachhaltigkeitsziele.

Häufig gestellte Fragen

Was macht Kohlefaserstoff gegenüber herkömmlichen Materialien überlegen?

Kohlefaserstoff bietet eine außergewöhnliche Kombination aus hoher Festigkeit, geringem Gewicht und Haltbarkeit, die herkömmliche Materialien wie Stahl und Aluminium übertrifft. Sein hervorragendes Verhältnis von Festigkeit zu Gewicht, die Korrosionsbeständigkeit und die thermische Stabilität machen ihn ideal für anspruchsvolle industrielle Anwendungen.

Wie lange hält Kohlefaserstoff typischerweise in industriellen Anwendungen?

Wenn ordnungsgemäß hergestellt und gewartet, können Bauteile aus Kohlefaserstoff Jahrzehnte lang halten. Das Material zeigt unter normalen Betriebsbedingungen minimale Ermüdung und Alterung und hält oft länger als herkömmliche Materialien in vergleichbaren Anwendungen.

Ist Kohlefaserstoff für den industriellen Einsatz kosteneffektiv?

Obwohl die Anfangskosten höher sein können als bei herkömmlichen Materialien, erweist sich Kohlefaserstoff im Lebenszyklus oft als kosteneffektiv, da geringere Wartungsanforderungen, eine längere Nutzungsdauer und betriebliche Vorteile wie verbesserte Energieeffizienz sowie reduzierter Verschleiß an verbundenen Komponenten entstehen.