Күрделі композиттік материалдардың революциялық әсерін түсіну

Индустриялық инженерия мен өндірістің саласында көміртек талшығы мата механикалық өнімділікке қалай қарауымызды қайта қалыптастырып жатқан трансформациялық материал ретінде пайда болды. Бұл күрделі композитті материал ерекше беріктікті елеулі дәрежеде жеңіл салмақпен ұштастырады, оны әртүрлі өнеркәсіптік қолданыстарда баға жетпес активке айналдырады. Көміртегі талшықты мата әуебағдарлама элементтерінен бастап автомобиль конструкцияларына дейінгі бәрін түбегейлі өзгертті және механикалық тиімділік пен ұзақ қызмет ету мерзімі бойынша бұрын-соңды болмаған жетістіктерге қол жеткізді.

Көміртегі талшықты матаның негізгі қасиеттері

Химиялық құрылым және материалдың құрамы

Көміртегі талшықты мата адам сіңірінен жұқа мыңдаған көміртегі жіпшелерден тұратын күрделі баспалдақталған көміртегі талшықтардан тұрады. Бұл жіпшелер полиакрилонитрил сияқты органикалық полимерлердің бақыланатын жылумен өңдеуі мен тотығуы арқылы жүргізілетін пиролиз деп аталатын күрделі үдеріс арқылы жасалады. Нәтижесінде пайда болған материал салмақты минималдандыра отырып, беріктікті максималдандыратын үлгіде көміртегі атомдарын туралауға мүмкіндік беретін ерекше кристалдық құрылымға ие.

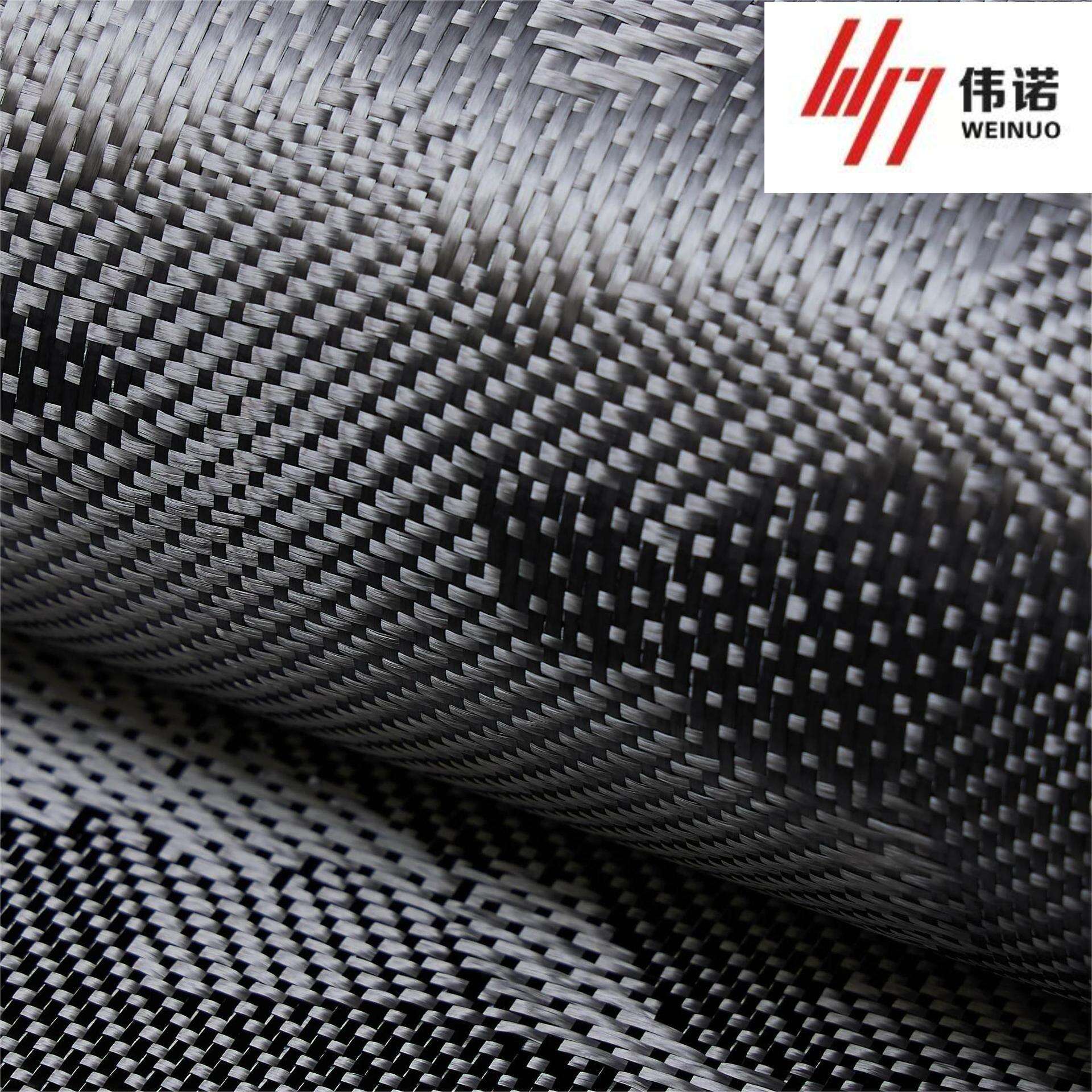

Көміртегі талшықты матаны өндіруде қолданылатын тоқу үлгілері оның соңғы қасиеттерін анықтауда маңызды рөл атқарады. Жай тоқу, твил тоқу немесе сатен тоқу сияқты әртүрлі тоқу түрлері әртүрлі дәрежедегі беріктік, икемділік және беткі өңдеу қасиеттерін қалыптастырады. Тоқу үлгілеріндегі бұл көптүрлілік өндірушілерге көміртегі талшықты матаның қасиеттерін нақты қажеттіліктерге лайықтап жасауға мүмкіндік береді қолдану талаптар.

Механикалық сипаттамалар мен өнімділік көрсеткіштері

Көміртегі талшықты мата қасиеттері шынымен тамаша. Бұл темір немесе алюминий сияқты дәстүрлі материалдардан едәуір асып түсетін салмаққа қатысты беріктігі бар және минималды массаны сақтай отырып, ерекше созылу беріктігін қамтамасыз етеді. Бұл материалдағы созылу беріктігі әдетте 3 000-7 000 МПа аралығында болады, ал оның тығыздығы шамамен 1,6 г/см³ шамасында қалады — бұл болаттың 7,8 г/см³ көрсеткішіне қарағанда едәуір төмен.

Сонымен қатар, көміртегі талшықты мата ерекше шаршауға төзімділік пен жылулық ұлғаюдың минималды деңгейін көрсетеді, ол температура өзгерістері кезінде өлшемді тұрақтылықты талап ететін қолданыстар үшін идеалды болып табылады. Бұл қасиеттерге табиғи тербелісті тежеу қабілеті қосылып, динамикалық механикалық ортада үздік жұмыс істейтін материал пайда болады.

Өнеркәсіптік қолданыстар мен өнімділікті арттыру

Әуежәне авиацияда қолданылуы

Әуе-ғарыш өнеркәсібі көміртегі талшықты мата қолданудың алдыңғы шептерінде болды. Қазіргі заманғы ұшақтар бұл материалды фюзеляждың панельдерінен бастап қанат құрылымдарына дейінгі құрылымдық компоненттерде кеңінен пайдаланады. Көміртегі талшықты матаны енгізу арқылы өндірушілер құрылымдық беріктікті сақтап, тіпті одан әрі жақсартумен қоса, маңызды дәрежеде салмақты азайтуды қамтамасыз етті. Бұл тікелей отынның тиімділігін жақсартуға және ұшу өнімділігін арттыруға әкеледі.

Ғарыш кемелері мен серіктерді құруда көміртегі талшықты мата да осылайша маңызды рөл атқарады. Температураның шекті өзгерістері кезінде тұрақтылықты сақтау қабілеті мен өте жоғары беріктік-салмақ қатынасы әр граммның маңызы бар және құрылымдық сенімділік басымдыққа ие болатын ғарыштық қолданбалар үшін оның пайдасы зор екенін көрсетеді.

Автомобиль құрылғыларының дамуы

Автокөлік саласы өзінің өнімділігі мен тиімділігін арттыру үшін көміртегі талшықты мата қолдануды енгізді. Жоғары өнімділікті автомобильдер бұл материалды рама элементтерінде, дене панельдерінде және құрылымдық күшейтпелерде пайдаланады. Салмақтың азаюы тікелей үдеуді жақсартуға, отын шығынын төмендетуге және басқару сипаттамаларын жақсартуға ықпал етеді.

Жарыс командалары әсіресе көміртегі талшықты матаны қолданудан пайда көреді, онда салмақтың әрбір азаюы бәсекелестік артықшылыққа айналады. Материалдың құрылымдық бүтіндікті сақтай отырып, соққы энергиясын жұту қабілеті оны авариялық құрылымдар мен қорғаныш компоненттері сияқты қауіпсіздік қолданбаларында да құнды етеді.

Өндіру процестері мен интеграция

Өндіру технологиялары мен сапа бақылау

Көміртек талшықты мата арқылы өндіру нақты бақылау мен арнайы әдістерді талап етеді. Материал көбінесе эпоксидті шайыр немесе басқа полимерлі матрицалар енгізілетін композиттік құрылым жасау үшін шайыр сіңіру процесінен өтеді. Автоклавта кебуі сияқты алдыңғы қатарлы өндіру әдістері талшық пен шайырдың оптималды қатынасын қамтамасыз етеді және жұмыс істеу сапасын нашарлататын бос орындарды немесе ақауларды жояды.

Көміртек талшықты мата өндіру кезіндегі сапаны бақылау ультрадыбыстық тексеру, рентгендік талдау және механикалық сынақтар сияқты күрделі сынақ әдістерін қамтиды. Бұл процедуралар материал қасиеттерінің біркелкілігін қамтамасыз етеді және соңғы қолдану алдында құрылымдық аномалиялардың болуын анықтайды.

Интеграция шешу қиындықтары мен шешімдері

Көміртегі талшықты мата өзінің ерекше пайдасын ұсынса да, оны барлық өндірістік процестерге енгізу өзіне тән қиындықтар туғызады. Матаны кесу, пішіндеу және біріктіру үшін арнайы әдістер мен нақты құралдар қажет. Компьютерлік қолдаумен жобалау және өндіру жүйелері материалдың тиімді пайдаланылуын және дәл компоненттерді жасауды қамтамасыз етеді.

Инженерлер көміртегі талшықты матадан жасалған бөлшектерді дәстүрлі материалдармен біріктірудің инновациялық шешімдерін, соның ішінде арнайы желімдер мен механикалық бекіткіш жүйелерді әзірледі. Бұл жетістіктер материалдың әртүрлі өнеркәсіптік салаларда қолданылуын кеңейтті.

Болашақ дамуы және өнеркәсіптегі тенденциялар

Жаңа технологиялар мен инновациялар

Көміртегі талшықты мата технологиясының болашағы өндіру процестерін және материал қасиеттерін жақсарту бойынша жүргізіліп жатқан зерттеулермен перспективалы. Ғалымдар беріктікті және өткізгіштікті одан әрі жақсарту үшін нанотехнологиялардың қолданылуын зерттеп жатыр. Тіпті көбірек универсалды композитті шешімдер алу үшін жаңа тоқу әдістері мен гибридті материалдар әзірленуде.

Автоматтандыру мен жасанды интеллект көміртегі талшықты матаны өндіруді түбегейлі өзгертіп, өндіру процестерін тиімді етуге және шығындарды төмендетуге ықпал етуде. Бұл жетістіктер материалды әртүрлі өнеркәсіптік қолданыстарда кеңінен қолжетімді етіп жатыр.

Тұрақтылық және Қоршаған Орталық Факторлар

Өнеркәсіптің тұрақты дамуға ықпал етуге бағытталуына сай, зерттеушілер көміртегі талшықты мата өндірудің экологиялық таза альтернативаларын жасап жатыр. Көміртегі талшықтарды қайта өңдеу және қайта пайдалану үшін жаңа әдістер пайда болып жатыр, ол экологиялық әсерді азайтады. Өндірушілер сонымен қатар тұрақты өндіру процестерін жасау үшін биологиялық негізделген алғашқы материалдарды зерттеп жатыр.

Көміртегі талшықты мата өнімнің тұтыну циклі барысында энергия тұтынуды азайтуға ықпал ететін ұзақ мерзімді сенімділік пен жеңілдік қасиеттеріне ие, бұл глобалдық тұрақты даму мақсаттарына сәйкес келеді.

Жиі қойылатын сұрақтар

Көміртегі талшықты мата дәстүрлі материалдардан неліктен үстем?

Көміртегі талшықты мата болат пен алюминий сияқты дәстүрлі материалдарды басып озатын жоғары беріктік, төменгі салмақ және сенімділіктің ерекше үйлесімін ұсынады. Оның салмаққа шаққандағы ерекше беріктігі, коррозияға төзімділігі мен жылулық тұрақтылығы оны қатаң өнеркәсіптік қолданыстар үшін идеалды етеді.

Өнеркәсіптік қолданыста көміртегі талшықты мата әдетте қанша уақытқа шейін қызмет етеді?

Қажетті түрде жасалып және қолданылса, көміртегі талшықты мата бөлшектері ондаған жылдар бойы қызмет ете алады. Материал қалыпты жұмыс жағдайларында еңсіреу мен бұзылу белгілерін аз көрсетеді және ұқсас қолданыста дәстүрлі материалдардан жиі ұзақ қызмет етеді.

Көміртегі талшықты мата өнеркәсіптік пайдалану үшін экономикалық тиімді ме?

Бастапқы құны дәстүрлі материалдарға қарағанда жоғары болуы мүмкін, бірақ көміртегі талшықты мата жөндеудің төмендеуі, жұмыс істеу мерзімінің ұзаруы және энергия тиімділігінің артуы мен басқа компоненттердің тозуының азаюы сияқты операциялық артықшылықтарына байланысты циклдың барлық кезеңінде қарастырғанда жиі қолданылуы тиімді болып табылады.