先進複合材料の革命的影響について理解する

産業工学および製造業の分野において、 カーボンファイバーコットン 炭素繊維布は機械的性能へのアプローチを再定義する変革的な素材として登場しました。この高度な複合材料は、優れた強度と非常に軽量な特性を兼ね備えており、多くの産業用途において極めて貴重な存在となっています。炭素繊維布の独特な性質により、航空宇宙部品から自動車構造に至るまであらゆる分野が革新され、機械的効率性と耐久性において前例のない進歩をもたらしています。

炭素繊維布の基本的特性

化学構造および材料組成

炭素繊維布は、人間の毛髪よりも細い数千本の炭素フィラメントからなる複雑に編み込まれた炭素繊維のストランドで構成されています。これらのフィラメントはピロリシスと呼ばれる複雑なプロセスを通じて作られ、ポリアクリロニトリルなどの有機ポリマーが制御された加熱および酸化を経ます。これにより得られる材料は、炭素原子が強度を最大限に保ちながら重量を最小限に抑えるように配列された独特の結晶構造を示します。

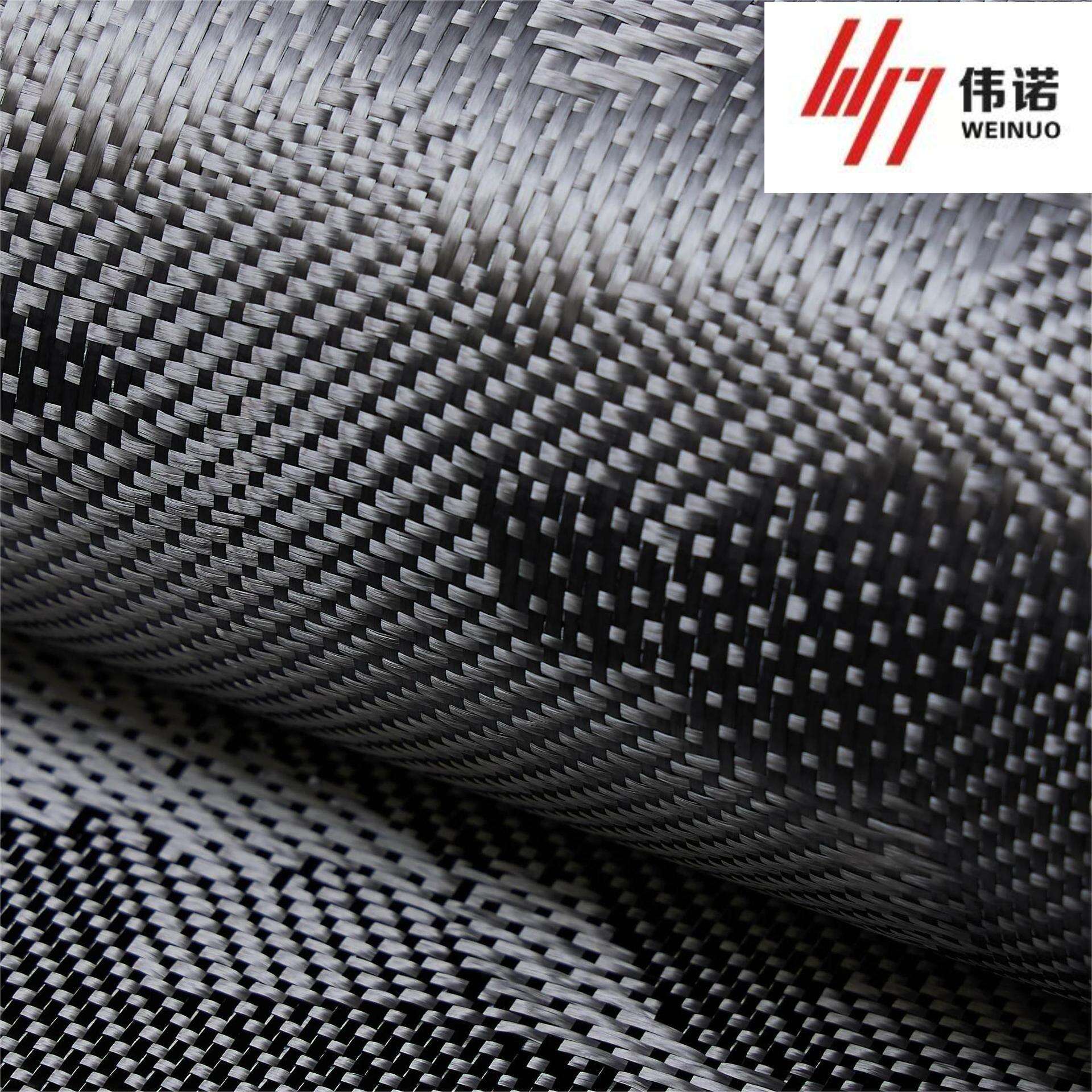

炭素繊維布の製造において用いられる織りパターンは、その最終的な特性を決定する上で極めて重要な役割を果たします。平織、綾織、紗綾織など、さまざまな織り方によって、強度、柔軟性、表面仕上げの程度が異なります。この織りパターンの多様性により、製造業者は特定の用途に応じて炭素繊維布の特性を調整することが可能になります。 応用 要件。

機械的特性および性能指標

炭素繊維布地の機械的特性は本当に顕著です。鋼やアルミニウムなどの従来材料をはるかに上回る比強度を持ち、質量を最小限に抑えながら優れた引張強度を発揮します。この素材の引張強度は通常3,000~7,000 MPaの範囲にあり、密度は約1.6 g/cm³程度にとどまります。これは鋼の7.8 g/cm³と比べて明らかに低い値です。

さらに、炭素繊維布地は優れた疲労抵抗性と極めて小さい熱膨張係数を示すため、温度変化下でも寸法安定性が求められる用途に最適です。これらの特性に加え、固有の振動減衰能力を備えていることから、動的機械環境において卓越した性能を発揮する素材となっています。

産業用途および性能向上

航空宇宙および航空分野での応用

航空宇宙産業は、炭素繊維布の採用において最先端を走ってきました。現代の航空機は、胴体パネルから翼構造に至るまで、構造部品にこの素材を広く使用しています。炭素繊維布を取り入れることで、製造メーカーは構造的強度を維持、あるいはさらに向上させながら、大幅な軽量化を達成しています。これは直ちに燃料効率の向上と飛行性能の改善につながっています。

宇宙船や人工衛星の製造においても、炭素繊維布は同様に極めて重要な役割を果たしています。この素材は極端な温度変化下でも安定性を保ち、優れた強度対重量比を持つため、わずか1グラムが重要となる宇宙用途では、構造的信頼性が何より求められる中で不可欠です。

自動車工学の進歩

自動車業界は、車両の性能と効率を向上させるためにカーボンファイバー布地を採用しています。高性能車では、シャーシ部品、外装パネル、構造補強部などにこの素材が使用されています。重量の削減により、加速性能の向上、燃費の改善、ハンドリング特性の強化が直接的に実現します。

レーシングチームは特にカーボンファイバー布地の応用から恩恵を受けており、重量のわずかな削減でも競争上の優位に繋がります。この素材は衝撃エネルギーを吸収しつつ構造的完全性を維持する能力があるため、クラッシュ構造や保護部品といった安全関連用途にも有効です。

製造プロセスと統合

生産技術と品質管理

炭素繊維布を使用した製造には、精密な制御と専門的な技術が必要です。この材料は通常、エポキシまたは他のポリマーマトリックスを導入して複合構造体を作成する樹脂含浸プロセスを経ます。オートクレーブ硬化のような高度な製造方法により、繊維と樹脂の最適な比率が確保され、性能を損なう可能性のある空隙や欠陥が排除されます。

炭素繊維布の生産における品質管理には、超音波検査、X線分析、機械的試験などの高度なテスト手法が含まれます。これらの手順により、材料特性の一貫性が保たれ、最終使用前に潜在的な構造上の異常が特定されます。

統合の課題と解決策

炭素繊維布地は優れた利点を提供しますが、既存の製造プロセスへの統合には独自の課題があります。この材料は切断、成形、接合のために特殊な取り扱い技術と特定の工具を必要とします。高度なコンピュータ支援設計および製造システムにより、材料の使用効率が最適化され、正確な部品製造が保証されます。

エンジニアは、特殊な接着剤や機械的締結システムを含む、従来の材料と炭素繊維布地の部品を接合するための革新的な解決策を開発しました。これらの進展により、この材料の適用範囲が多様な産業分野にまで拡大しています。

今後の開発と業界の動向

新興技術と革新

炭素繊維布の技術の将来は、製造プロセスや材料特性の向上に向けた継続的な研究によって明るいものとなっています。科学者たちは、強度や導電性をさらに高めるためにナノテクノロジーの応用を探求しています。また、新たな織り技術やハイブリッド材料の開発により、より多用途な複合材料ソリューションが生まれつつあります。

自動化と人工知能が炭素繊維布の生産を革新し、より効率的な製造プロセスとコスト削減を実現しています。これらの進展により、この素材はさまざまな産業分野でより利用しやすくなっています。

持続可能性と環境の考慮

産業の注目が持続可能性に向かう中、研究者たちは炭素繊維布の生産における環境に優しい代替方法を開発しています。炭素繊維を回収・再利用する新しいリサイクル手法が登場しており、環境への影響を低減しています。また、メーカーはより持続可能な生産プロセスを実現するため、バイオベースの前駆体材料の活用も検討しています。

炭素繊維布の長期的な耐久性と軽量性は、製品ライフサイクル全体でのエネルギー消費の削減に貢献し、グローバルな持続可能性目標に合致しています。

よく 聞かれる 質問

炭素繊維布が従来の材料よりも優れている点は何ですか?

炭素繊維布は、鋼やアルミニウムなどの従来材料を上回る、高い強度、軽量性、耐久性という優れた特性を兼ね備えています。優れた比強度、腐食抵抗性、熱安定性により、過酷な産業用途に最適です。

産業用途における炭素繊維布の一般的な寿命はどのくらいですか?

適切に製造およびメンテナンスが行われた場合、炭素繊維布の部品は数十年にわたり使用できます。この素材は通常の使用条件下で疲労や劣化が極めて少なく、同様の用途では従来の材料よりも長持ちする場合が多いです。

炭素繊維布は産業用途として費用対効果がありますか?

初期コストは従来の材料よりも高くなる可能性がありますが、炭素繊維布はメンテナンスの必要性が低く、耐用年数が長く、エネルギー効率の向上や関連部品の摩耗低減といった運用上の利点があるため、ライフサイクル全体では費用対効果が高いことが多いです。