先進複合材料製造の革命的影響

高性能製造の世界では、優れた成果をもたらす材料やプロセスが絶えず進化しています。こうした革新の中でも、 プレグレグカーボンファイバー は従来のウェットレイアップ法から大きく前進した先進複合材料であり、厳しい用途において好まれる理由となる、前例のない制御性、一貫性および性能特性を提供する、ゲームチェンジングな技術として登場しました。

複合材料製造の進化により、ますます高度なソリューションが登場しており、その最前線にプリプレグ炭素繊維があります。産業界が強度、軽量化、精密製造における可能性の限界を押し広げる中で、プリプレグシステムの利点はさらに明確になっています。

プリプレグ炭素繊維システムの科学

化学組成と材料構造

プリプレグ炭素繊維は、正確に計量された量の樹脂系で事前に含浸された、緻密に設計された炭素繊維強化層から構成されています。この樹脂はB段階まで部分的に硬化されており、室温では安定した状態を保ちつつ、熱と圧力を加えることで流動し最終的に完全に硬化する能力を保持しています。樹脂系の分子構造は、最終的な硬化サイクル中に最適な架橋反応を達成できるように特別に設計されています。

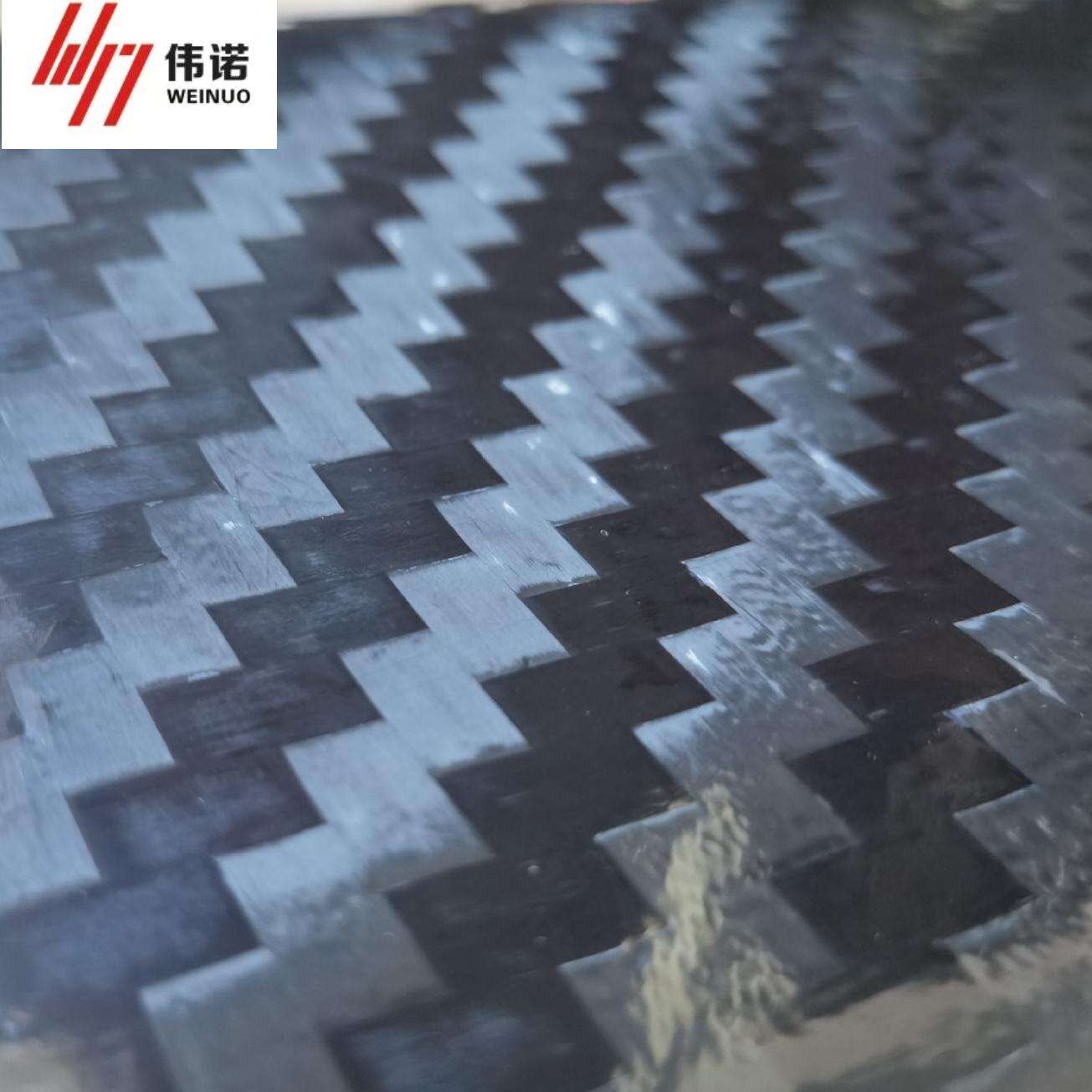

プレグシステム内の繊維構造は、さまざまな織りパターンや繊維方向が利用可能で、特定の用途に合わせて調整できます。繊維の配置や樹脂含有量に対するこのような制御レベルは、手作業による樹脂塗布に大きく依存するウェットレイアップ法では実現できません。 応用 技術。

製造プロセス制御

プレグカーボンファイバーの製造プロセスでは、温度、圧力、硬化サイクルが自動化されたシステムで正確に監視および制御されるなど、各工程で高度な品質管理が行われています。このレベルの制御により、部品全体にわたって一貫した樹脂含有量および繊維対樹脂比率が保証され、ウェットレイアップ工程に内在するばらつきが排除されます。

高度な製造施設では、温度管理された保管システム、自動切断テーブル、および精密な積層装置など、プリプレグ材料の取り扱いや加工に特化した設備が利用されています。これらのシステムは連携して材料の完全性を維持し、最適な処理条件を確保します。

重要用途における性能上の利点

機械的特性と構造的健全性

プリプレグ炭素繊維システムは、ウェット積層法と比較して一貫して優れた機械的特性を発揮します。正確に制御された樹脂含有量により、より高い繊維体積分率が実現され、重量に対する強度比や剛性が向上します。こうした強化された機械的特性は、わずかな重量の削減が燃料効率と性能の向上につながる航空宇宙用途において特に重要です。

プリプレグシステムの一様性により、疲労耐性と長期的な耐久性が向上します。プリプレカーボンファイバーを使用して製造された部品は、応力下での挙動がより予測可能であり、湿気や温度変化などの環境要因に対する耐性も優れています。

品質の一貫性と信頼性

プリプレグカーボンファイバーの最も大きな利点の一つは、ロット間での卓越した一貫性にあります。工場での制御された樹脂含浸プロセスにより、従来のウェットラミネート法で見られる樹脂含有量や分布のばらつきが排除されます。この一貫性は、医療機器製造や航空宇宙部品など、部品の信頼性と再現性が極めて重要とされる業界において不可欠です。

プリプレグシステムでは、製造プロセス開始前に材料の物性が検証され、文書化されるため、品質管理のドキュメント作成やトレーサビリティも強化されます。このような品質保証のレベルは、厳しい規制要件が課される業界において特に重要です。

経済的配慮と生産効率

製造コスト分析

プリプレグ炭素繊維の初期材料費は、ウェットレイアップ材料よりも高くなる場合がありますが、生産プロセス全体を考慮すると、総製造コストは大量生産環境においてより有利になることが多いです。労働力の必要量が減り、廃材率が低く抑えられ、品質管理上の問題が少ないことから、トータルでの経済性が向上します。

プリプレグ処理の自動化された特性により、生産サイクルが短縮され、製造工程の効率的な運用が可能になります リソース これらの効率の向上は、一貫した品質と迅速な処理が不可欠である大規模生産の場面で特に重要になります。

長期的な価値提案

プリプレグ炭素繊維技術への投資は、製品性能の向上や保証関連費用の削減を通じて大きなリターンをもたらすことがよくあります。プリプレグベースの部品は高品質で均一性に優れており、結果として長寿命と顧客満足度の向上を実現し、ブランド価値と市場地位の強化に貢献します。

さらに、プリプレグシステムによって複雑な形状や一体化された構造を実現できる能力により、部品の統合が可能になり、組立コストの削減と製品全体の信頼性向上につながります。

環境と持続可能性への影響

廃棄物削減と素材効率

プリプレグ炭素繊維システムは、正確な樹脂含有量により余分な樹脂使用やそれに伴う廃棄物処理の問題がなくなるため、一般的にウェット積層プロセスよりも廃棄物が少なくなります。自動切断およびキッティング工程を通じて材料の使用効率を最適化できる能力により、さらに廃棄物が削減され、持続可能性指標が向上します。

プリプレグ加工に必要な管理された製造環境は、ウェット積層用途で用いられるオープンモールド成形プロセスと比較して、揮発性有機化合物(VOC)排出量を低減することにもつながります。この環境上の利点は、産業界がより厳しい環境規制に直面している現在、ますます重要になっています。

ライフサイクルに関する考慮

プレグカーボンファイバー部品の耐久性と長寿命は、ライフサイクルを通じた環境性能の向上に寄与します。これらの部品の使用期間が延びることで、交換部品の必要性やそれに伴う製造による環境影響を低減できます。さらに、プレグカーボンファイバー材料のリサイクル技術に関する継続的な研究により、使用済み材料の回収という新たな可能性が開かれています。

よく 聞かれる 質問

プレグカーボンファイバー材料の保管条件は何ですか?

プレグカーボンファイバー材料は通常、早期硬化を防ぐため低温(通常約-18°C)での保管が必要です。冷蔵保管から取り出した後は、湿気の凝結を防ぐために使用前に室温まで十分に温める必要があります。最適な材料特性を維持するには、適切な材料管理およびオープンタイム(out-time)の追跡が不可欠です。

硬化サイクルはプレグカーボンファイバー部品の最終的な物性にどのように影響しますか?

温度の上昇、保持時間、圧力の加圧を含む硬化サイクルは、プリプレグ炭素繊維部品の最適な機械的特性を得るために極めて重要です。これらのパラメータを正確に制御することで、適切な樹脂の流動、完全な硬化、完成品における最小限の空隙率が確保されます。推奨される硬化サイクルから逸脱すると、機械的特性の低下や品質問題が生じる可能性があります。

ウェット積層からプリプレグ工程への移行に際しての主な検討事項は何ですか?

プリプレグ炭素繊維加工への移行には、冷凍保管庫、自動切断装置、適切な硬化設備など、適切な設備への投資が必要です。また、材料の取り扱いや加工技術に関するスタッフの訓練が不可欠です。さらに、プリプレグ加工に必要な環境条件を維持するために、施設の改修が必要となる場合もあります。