Die revolutionäre Wirkung der fortschrittlichen Verbundstoffherstellung

In der Welt der Hochleistungsproduktion entwickeln sich Materialien und Verfahren, die außergewöhnliche Ergebnisse liefern, ständig weiter. Unter diesen Innovationen prepreg-Kohlefaser hat sich als bahnbrechende Technologie herausgebildet, die Branchen von der Luft- und Raumfahrt bis zur Automobilproduktion neu gestaltet. Dieses fortschrittliche Verbundmaterial stellt einen erheblichen Fortschritt gegenüber herkömmlichen Nasslaminierverfahren dar und bietet beispiellose Kontrolle, Konsistenz und Leistungsmerkmale, wodurch es zur bevorzugten Wahl für anspruchsvolle Anwendungen wird.

Die Entwicklung der Verbundstoffherstellung hat zu immer anspruchsvolleren Lösungen geführt, wobei vorgelegte Kohlefaser (prepreg carbon fiber) an der Spitze dieses technologischen Fortschritts steht. Während die Industrien die Grenzen dessen, was in Bezug auf Festigkeit, Gewichtsreduzierung und präzise Fertigung möglich ist, stetig erweitern, werden die Vorteile von Prepreg-Systemen umso deutlicher.

Die Wissenschaft hinter Prepreg-Kohlefasersystemen

Chemische Zusammensetzung und Materialstruktur

Prepreg-Kohlefaser besteht aus sorgfältig konstruierten Lagen von Kohlefaserverstärkung, die bereits mit einer genau bemessenen Menge Harzsystem durchtränkt wurden. Dieses Harz ist bis zu einem B-Stadium teilweise ausgehärtet, wodurch ein Material entsteht, das bei Raumtemperatur stabil bleibt und dennoch die Fähigkeit behält, bei Erwärmung und Druck zu fließen und vollständig auszuhärten. Die molekulare Struktur des Harzsystems ist speziell darauf ausgelegt, während des endgültigen Aushärtungszyklus eine optimale Vernetzung zu erreichen.

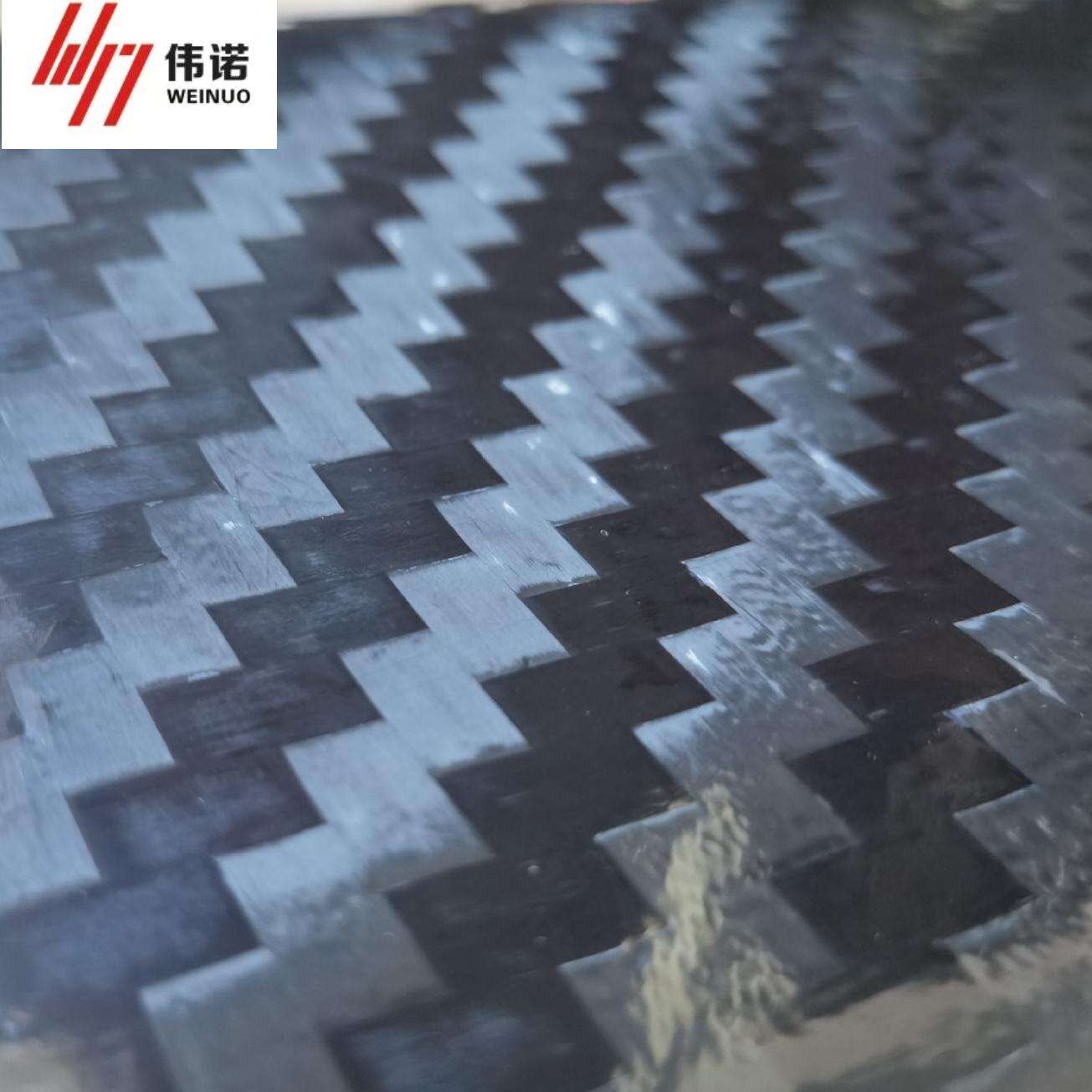

Die Faserarchitektur innerhalb von Prepreg-Systemen kann an spezifische Anwendungen angepasst werden, wobei verschiedene Gewebemuster und Faserausrichtungen verfügbar sind. Dieses Maß an Kontrolle über die Faserplatzierung und Harzinhalte ist bei Nasslaminierverfahren einfach nicht möglich, bei denen die Harzverteilung stark von manuellen Prozessen abhängt anwendung techniken.

Fertigungsprozesssteuerung

Der Herstellungsprozess für Prepreg-Kohlefaser beinhaltet in jedem Schritt anspruchsvolle Qualitätskontrollmaßnahmen. Temperatur, Druck und Aushärtungszyklen werden in automatisierten Systemen präzise überwacht und gesteuert. Dieses Maß an Kontrolle gewährleistet einen gleichmäßigen Harzgehalt und Faser-zu-Harz-Verhältnisse über das gesamte Bauteil hinweg und eliminiert so die inhärente Variabilität von Nasslaminierverfahren.

Fortgeschrittene Fertigungsanlagen nutzen spezialisierte Ausrüstungen für die Handhabung und Verarbeitung von Prepreg-Materialien, einschließlich temperaturgeregelten Lagereinrichtungen, automatisierten Schneidetischen und präzisen Laminierausrüstungen. Diese Systeme arbeiten zusammen, um die Materialintegrität zu bewahren und optimale Verarbeitungsbedingungen sicherzustellen.

Leistungsvorteile bei kritischen Anwendungen

Mechanische Eigenschaften und strukturelle Integrität

Prepreg-Kohlefaser-Systeme liefern im Vergleich zu Nasslaminierverfahren konsequent überlegene mechanische Eigenschaften. Der präzise gesteuerte Harzgehalt führt zu höheren Faservolumenanteilen, was bessere Festigkeits-zu-Gewichts-Verhältnisse und verbesserte Steifigkeit bedeutet. Diese verbesserten mechanischen Eigenschaften sind besonders in Luftfahrtanwendungen entscheidend, wo jedes Gramm eingespartes Gewicht zu einer verbesserten Kraftstoffeffizienz und Leistung führt.

Die Gleichmäßigkeit von Prepreg-Systemen führt außerdem zu einer besseren Ermüdungsfestigkeit und langfristigen Haltbarkeit. Bauteile, die aus vorgelegtem Kohlefaserstoff hergestellt werden, zeigen ein vorhersagbareres Verhalten unter Belastung und weisen eine verbesserte Beständigkeit gegenüber Umwelteinflüssen wie Feuchtigkeit und Temperaturschwankungen auf.

Qualitätskonsistenz und Zuverlässigkeit

Einer der bedeutendsten Vorteile von vorgelegtem Kohlefasermaterial ist die außergewöhnliche Konsistenz, die von Charge zu Charge gewährleistet wird. Der fabrikseitig kontrollierte Harzimprägnierungsprozess eliminiert Schwankungen im Harzgehalt und in der Harzverteilung, die bei Nasslaminierverfahren üblich sind. Diese Konsistenz ist entscheidend für Branchen, in denen die Zuverlässigkeit und Wiederholbarkeit von Bauteilen von größter Bedeutung ist, wie beispielsweise in der Herstellung medizinischer Geräte oder von Luftfahrtkomponenten.

Die Qualitätskontrolle und Rückverfolgbarkeit werden durch Prepreg-Systeme ebenfalls verbessert, da die Materialeigenschaften vor Beginn des Fertigungsprozesses überprüft und dokumentiert werden. Dieses Maß an Qualitätssicherung ist besonders wertvoll in Branchen mit strengen behördlichen Anforderungen.

Wirtschaftliche Überlegungen und Produktionseffizienz

Kostenanalyse der Fertigung

Obwohl die Anfangskosten für Prepreg-Kohlefasermaterial höher sein können als bei Nasslaminierwerkstoffen, erweisen sich die Gesamtkosten der Herstellung häufig als günstiger, wenn der gesamte Produktionsprozess berücksichtigt wird. Geringere Arbeitskosten, niedrigere Ausschussraten und weniger Probleme bei der Qualitätskontrolle tragen zu einer besseren Wirtschaftlichkeit in der Serienfertigung bei.

Die automatisierte Art der Prepreg-Verarbeitung führt zudem zu kürzeren Produktionszyklen und einer effizienteren Nutzung der Fertigung ressourcen diese Effizienzsteigerungen werden besonders bei Großserienproduktionen signifikant, bei denen eine gleichbleibende Qualität und ein hoher Durchsatz entscheidend sind.

Langfristiges Wertversprechen

Die Investition in Prepreg-Kohlefaser-Technologie führt oft zu erheblichen Erträgen durch verbesserte Produktleistung und weniger Gewährleistungsansprüche. Die überlegene Qualität und Konsistenz von auf Prepreg basierenden Bauteilen resultiert in einer längeren Lebensdauer und höherer Kundenzufriedenheit, was zu einem stärkeren Markenwert und besseren Marktposition beiträgt.

Zusätzlich kann die Möglichkeit, mit Prepreg-Systemen komplexe Geometrien und integrierte Strukturen zu realisieren, zu einer Bauteil-Konsolidierung führen, wodurch Montagekosten gesenkt und die Gesamtzuverlässigkeit des Produkts verbessert wird.

Auswirkungen auf Umwelt und Nachhaltigkeit

Abfallreduzierung und Materialeffizienz

Prepreg-Kohlefaser-Systeme erzeugen typischerweise weniger Abfall als Nasslegungsverfahren, da der genaue Harzgehalt einen überschüssigen Harzeinsatz und damit verbundene Entsorgungsprobleme vermeidet. Die Möglichkeit, die Materialausnutzung durch automatisierte Schneid- und Kitteprozesse zu optimieren, reduziert den Abfall weiter und verbessert die Nachhaltigkeitskennzahlen.

Die für die Verarbeitung von Prepregs erforderliche kontrollierte Fertigungsumgebung führt außerdem zu geringeren Emissionen flüchtiger organischer Verbindungen (VOC) im Vergleich zu offenen Formgebungsverfahren, die bei Nasslegungsanwendungen eingesetzt werden. Dieser ökologische Vorteil gewinnt angesichts strengerer Umweltvorschriften in den Branchen zunehmend an Bedeutung.

Gesamtlebenszyklus-Betrachtungen

Die Haltbarkeit und Langlebigkeit von Prepreg-Kohlefaserbauteilen trägt zu einer besseren ökologischen Leistung über den Lebenszyklus bei. Die verlängerte Nutzungsdauer dieser Bauteile reduziert den Bedarf an Ersatzteilen und die damit verbundenen Herstellungsaufwände. Zudem eröffnen laufende Forschungsarbeiten zu Recyclingtechnologien für Prepreg-Kohlefasermaterialien neue Möglichkeiten zur Rückgewinnung von Material am Ende der Lebensdauer.

Häufig gestellte Fragen

Welche Lagerbedingungen sind für Prepreg-Kohlefasermaterialien erforderlich?

Prepreg-Kohlefasermaterialien erfordern normalerweise eine Lagerung bei niedrigen Temperaturen (in der Regel etwa -18 °C), um eine vorzeitige Aushärtung zu verhindern. Nach dem Entnehmen aus der Kälte lagern muss das Material vor der Verwendung auf Raumtemperatur erwärmen, um Kondensationsprobleme durch Feuchtigkeit zu vermeiden. Ein ordnungsgemäßes Materialmanagement und die Überwachung der Auslagerungszeit (Out-Time) sind entscheidend, um optimale Materialeigenschaften beizubehalten.

Wie beeinflusst der Aushärtungszyklus die endgültigen Eigenschaften von Prepreg-Kohlefaserteilen?

Der Aushärtungszyklus, einschließlich Temperaturrampen, Haltezeiten und Druckanwendung, ist entscheidend für die Erzielung optimaler mechanischer Eigenschaften bei Prepreg-Kohlefaser-Bauteilen. Eine präzise Steuerung dieser Parameter gewährleistet einen geeigneten Harzfluss, eine vollständige Aushärtung und einen minimalen Lufteinschluss im fertigen Bauteil. Abweichungen von den empfohlenen Aushärtzyklen können zu reduzierten mechanischen Eigenschaften oder Qualitätsproblemen führen.

Welche wesentlichen Aspekte sind beim Wechsel von Nasslaminierung zu Prepreg-Prozessen zu berücksichtigen?

Der Wechsel zu Prepreg-Kohlefaser-Verarbeitung erfordert Investitionen in geeignete Ausrüstung, einschließlich Tiefkühllagerung, automatisierte Schneidanlagen und geeignete Aushärte-Ausrüstung. Die Schulung des Personals in korrektem Materialhandling und Verarbeitungstechniken ist unerlässlich. Zudem können bauliche Anpassungen der Einrichtung notwendig sein, um die erforderlichen Umgebungsbedingungen für die Prepreg-Verarbeitung aufrechtzuerhalten.