Die Entwicklung fortschrittlicher Verbundwerkstoffe im modernen Design

Die Welt der Verbundwerkstoffe hat mit dem Aufkommen der Forged Carbon Fiber-Technologie eine revolutionäre Veränderung erfahren. aus gewalzten Kohlenstofffasern Dieses innovative Material hat das Mögliche in ästhetischem und funktionalem Design neu definiert und Grenzen überschritten, die traditionelle Kohlefaser-Verbundstoffe vor Jahrzehnten gesetzt hatten. Während Branchen von der Automobilindustrie bis zur Luft- und Raumfahrt nach leichteren, stärkeren und optisch markanteren Materialien suchen, hat sich Forged Carbon Fiber als bahnbrechende Alternative erwiesen, die einer sorgfältigen Prüfung bedarf.

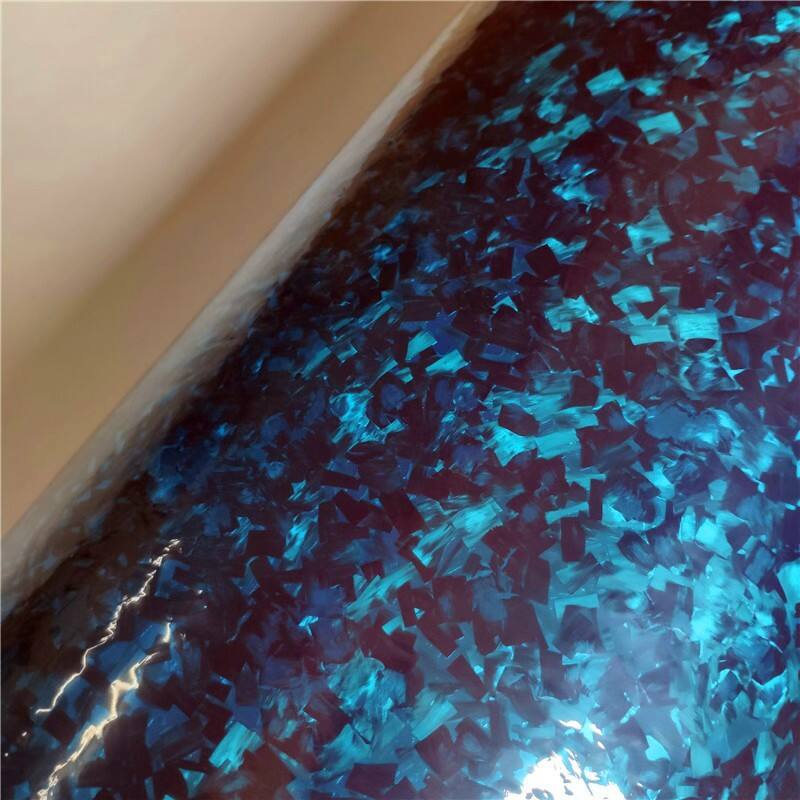

Das charakteristische marmorierte Aussehen und die überlegenen mechanischen Eigenschaften der geschmiedeten Kohlefaser haben sowohl Designer als auch Ingenieure gleichermaßen fasziniert. Im Gegensatz zu den vorhersagbaren Gewebemustern des traditionellen Kohlefasers zeigt die geschmiedete Kohlefaser eine einzigartige, organische Ästhetik, die besonders in Luxusanwendungen und Hochleistungsbereichen zunehmend gefragt ist. produkte .

Herstellungsverfahren und technische Unterschiede

Traditionelle Herstellungsverfahren für Kohlefaser

Traditionelle Kohlefaser-Verbundwerkstoffe werden typischerweise durch einen Laminierprozess hergestellt, bei dem Gewebe aus gewebten Kohlefasern sorgfältig positioniert und mit Harz imprägniert werden. Dieser methodische Prozess erfordert eine präzise Ausrichtung der Fasern und kann sehr zeitaufwändig sein. Das resultierende Material weist vorhersagbare Eigenschaften entlang der Faserausrichtung auf, wobei Festigkeit und Steifigkeit durch das Webmuster und die Laminierungsschichtenfolge bestimmt werden.

Die konventionelle Herstellungsmethode umfasst mehrere Schritte: Fasergewebeproduktion, Prepreg-Herstellung, Laminierdesign und abschließende Aushärtung. Obwohl dieser Prozess über Jahrzehnte verfeinert wurde, weist er weiterhin Einschränkungen hinsichtlich der Produktionsgeschwindigkeit und geometrischen Komplexität auf.

Innovation in der geschmiedeten Kohlefaser-Herstellung

Im Gegensatz dazu verwendet geschmiedeter Kohlefaser ein revolutionäres Herstellungsverfahren, bei dem kurze Faserstränge mit Harz kombiniert und unter hohem Druck und Temperatur komprimiert werden. Dieser Prozess, bekannt als Pressformen, erzeugt eine zufällige Faserausrichtung, die zu isotroperen Eigenschaften beiträgt. Die Herstellungszeit wird deutlich verkürzt, oft auf Minuten statt Stunden oder Tage im Vergleich zu herkömmlichen Verbundwerkstoffen.

Das Pressformverfahren ermöglicht komplexere Formen und Geometrien, die mit herkömmlichem Kohlefaser schwer oder unmöglich zu erreichen wären. Diese Fertigungsflexibilität hat neue Möglichkeiten in der Konstruktion und anwendung in verschiedenen Branchen eröffnet.

Leistungsmerkmale und Materialeigenschaften

Strukturelle Integrität und Festigkeitsanalyse

Bei der Untersuchung der strukturellen Leistung zeigt kovannter Kohlefaserstoff bemerkenswerte Eigenschaften, die oft herkömmliche Verbundwerkstoffe übertreffen. Die zufällige Faserausrichtung erzeugt eine gleichmäßigere Verteilung der Kräfte im gesamten Material, was zu einer besseren Schlagzähigkeit und einem geringeren Delaminierungsrisiko führt. Das Material weist eine hervorragende Druckfestigkeit auf und kann komplexe Belastungsszenarien effektiv standhalten.

Tests haben gezeigt, dass Bauteile aus kovannem Kohlefaserstoff in bestimmten Anwendungen bis zu 20 % höhere spezifische Festigkeit erreichen können, während sie eine vergleichbare oder bessere Ermüdungsfestigkeit als herkömmliche Kohlefaserverbundstoffe behalten. Dieses verbesserte Leistungsprofil macht es besonders attraktiv für hochbelastete Anwendungen.

Gewichts- und Dichtebetrachtungen

Einer der bedeutendsten Vorteile von geschmiedetem Kohlefaser ist das Potenzial zur Gewichtsreduktion bei gleichzeitiger Aufrechterhaltung der strukturellen Integrität. Das Preßformverfahren ermöglicht einen optimalen Faservolumenanteil und minimale Porosität, wodurch Bauteile entstehen, die bis zu 15 % leichter sein können als herkömmliche Kohlefaserausführungen.

Die Dichte des Materials kann während der Herstellung präzise gesteuert werden, sodass Konstrukteure Teile mit variierenden Eigenschaften innerhalb desselben Bauteils erstellen können. Diese Flexibilität bei der Dichtesteuerung eröffnet neue Möglichkeiten zur Optimierung der Gewichtsverteilung und mechanischen Eigenschaften.

Konstruktionsanwendungen und ästhetische Aspekte

Optische Wirkung und Oberflächenqualität

Die einzigartige Ästhetik von geschmiedetem Kohlefaserstoff hebt es in der Designwelt hervor. Die marmorierten, organischen Muster erzeugen eine markante visuelle Signatur, die viele Designer und Verbraucher ansprechender finden als die regelmäßigen Gewebemuster herkömmlichen Kohlefaserstoffs. Diese natürliche optische Variation macht jedes Stück im Wesentlichen einzigartig und steigert den Wert bei Luxus- und Sonderanfertigungen.

Die Möglichkeiten zur Oberflächenveredelung bei geschmiedetem Kohlefaserstoff sind ebenfalls vielfältiger, da das Material leichter poliert, strukturiert oder mit anderen Materialien kombiniert werden kann als herkömmliche Verbundwerkstoffe. Die zufällige Faserverteilung macht es überflüssig, die Webungsrichtung auf sichtbaren Flächen berücksichtigen zu müssen, was den Konstruktionsprozess vereinfacht.

Konstruktionsfreiheit und Fertigungsflexibilität

Das bei der Herstellung von geschmiedetem Kohlefaser verwendete Preßformverfahren ermöglicht im Vergleich zu traditionellen Laminiermethoden eine größere Gestaltungsfreiheit. Komplexe Geometrien, scharfe Winkel und feine Details können in einem einzigen Formvorgang realisiert werden, wodurch der Montageaufwand verringert und die strukturelle Integrität verbessert wird.

Diese Fertigungsflexibilität hat es Designern ermöglicht, innovative Lösungen in Branchen von Automobilkomponenten bis hin zu Unterhaltungselektronik zu entwickeln. Die Fähigkeit, komplexe Formen effizient herzustellen, hat zudem in bestimmten Anwendungen, insbesondere bei mittleren bis hohen Stückzahlen, zu Kostenvorteilen geführt.

Zukunftstrends und Industrieanwendungen

Neue Technologien und Innovationen

Die Entwicklung der geschmiedeten Kohlefaser-Technologie schreitet weiter voran, wobei neue Innovationen sowohl bei den Herstellungsverfahren als auch bei den Materialzusammensetzungen entstehen. Es laufen Forschungsarbeiten zu Hybridmaterialien, die geschmiedete Kohlefaser mit anderen Verbundstoffen oder Metallen kombinieren, wodurch neue Möglichkeiten für optimierte Leistungsmerkmale eröffnet werden.

Automatisierte Fertigungsprozesse und fortschrittliche Simulationswerkzeuge machen die Produktion von geschmiedeter Kohlefaser effizienter und vorhersehbarer. Mit diesen Entwicklungen wird erwartet, dass die Technologie in immer mehr Branchen verbreitet Anwendung findet und neue Einsatzmöglichkeiten ermöglicht werden, die mit herkömmlichen Verbundwerkstoffen bisher als unpraktikabel galten.

Nachhaltigkeit und Umweltwirkung

Die Umweltauswirkungen der Herstellung von geschmiedetem Kohlefaserstoff werden bei Materialauswahlentscheidungen zunehmend wichtiger. Die kürzere Verarbeitungszeit und der geringere Abfall im Vergleich zur herkömmlichen Kohlefasermaterialherstellung können zu einer insgesamt geringeren Umweltbelastung führen. Zudem macht die Forschung an recycelbaren Harzen und nachhaltigen Faserquellen das Material umweltfreundlicher.

Zukünftige Entwicklungen in diesem Bereich werden voraussichtlich darauf abzielen, das Recyclingpotenzial des Materials am Ende seiner Lebensdauer zu verbessern und den Energieverbrauch des Herstellungsprozesses zu senken, wodurch geschmiedetes Kohlefaserstoff eine immer nachhaltigere Wahl für moderne Anwendungen wird.

Häufig gestellte Fragen

Was unterscheidet geschmiedetes Kohlefaserstoff von herkömmlichem Kohlefaserstoff?

Geschmiedetes Kohlefaser verwendet einen Pressformprozess mit geschnittenen Fasersträngen, wodurch eine zufällige Faserausrichtung und einzigartige ästhetische Muster entstehen. Dies unterscheidet sich von der gewebten Struktur herkömmlicher Kohlefaser und führt zu isotroperen Eigenschaften sowie kürzeren Herstellungszeiten.

Wie unterscheiden sich die Kosten von geschmiedeter Kohlefaser im Vergleich zu traditionellen Verbundwerkstoffen?

Obwohl die anfänglichen Werkzeugkosten für geschmiedete Kohlefaser höher sein können, führen die kürzeren Produktionszeiten und geringeren Arbeitsanforderungen oft zu niedrigeren Gesamtkosten bei mittleren bis hohen Stückzahlen im Vergleich zu herkömmlichen Kohlefaserverbundstoffen.

Kann geschmiedete Kohlefaser wie herkömmliche Kohlefaser repariert werden?

Geschmiedete Kohlefaserbauteile können repariert werden, wobei der Prozess von der traditionellen Kohlefasersanierung abweicht. Durch die zufällige Faserausrichtung sind lokale Reparaturen tatsächlich weniger sichtbar, da kein bestimmtes Gewebemuster nachgeahmt werden muss. Die Reparaturen sollten jedoch stets von qualifizierten Technikern unter Verwendung geeigneter Materialien und Techniken durchgeführt werden.