No.80 Changjiang Mingzhu Road, Houcheng Street, Zhangjiagang City, Jiangsu Province, Chine +86-15995540423 [email protected] +86 15995540423

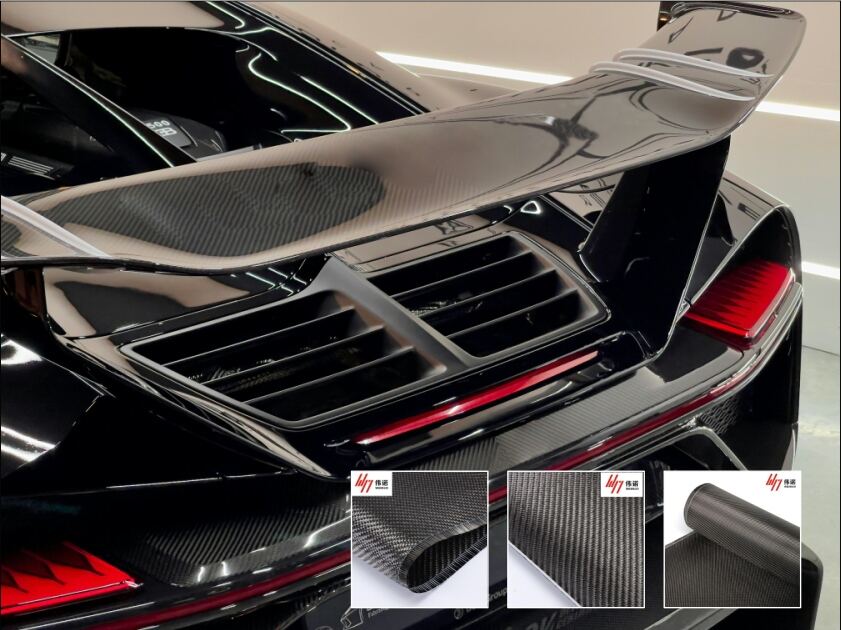

Lorsque nous voyons des composants en fibre de carbone sur des supercars haut de gamme ou des voitures de Formule 1, nous sommes toujours fascinés par leur texture remarquable et leurs performances exceptionnelles. Ce matériau, surnommé « or noir », ne pèse que le quart du poids de l'acier tout en offrant une résistance 5 à 10 fois supérieure, ce qui en fait théoriquement le choix idéal pour l'allègement automobile.

Pourtant, lorsque nous portons notre attention sur le marché des voitures particulières du quotidien, les applications de la fibre de carbone restent rares. Pourquoi ?

Prix : Un écart insurmontable

« La fibre de carbone n'est pas un matériau, c'est une devise », a un jour plaisanté un ingénieur automobile.

Actuellement, les composites en fibre de carbone coûtent environ 20 fois plus cher que l'acier ordinaire et 10 fois plus que l'aluminium. Ce différentiel de prix important limite directement l'utilisation de la fibre de carbone application aux véhicules haut de gamme dotés de prix premium.

Prenons l'exemple d'une berline familiale de taille moyenne : si l'acier était entièrement remplacé par de la fibre de carbone, le coût des matériaux augmenterait de dizaines de milliers de yuans. Cela entraînerait inévitablement une hausse significative du prix du véhicule, le plaçant hors de portée de la plupart des consommateurs.

Fabrication : le double défi du temps et de l'artisanat

Contrairement aux matériaux métalliques traditionnels, le processus de fabrication des composites en fibre de carbone est complexe et long :

(1) Temps de formage long

Les composants en fibre de carbone nécessitent plusieurs heures de durcissement dans des moules à haute température et haute pression, tandis que les pièces en acier sont embouties en quelques minutes seulement.

(2) Difficulté de réparation

Une fois endommagés, les composants en fibre de carbone doivent souvent être remplacés intégralement, alors que les pièces métalliques peuvent être réparées par travaux de tôlerie.

(3) Difficulté d'assemblage

L'assemblage des composants en fibre de carbone exige des techniques spécialisées et ne peut pas être réalisé par un simple soudage comme pour les métaux.

Ces défis de fabrication pénalisent le carbone dans la production automobile à grande échelle, où l'efficacité et le contrôle des coûts sont primordiaux.

Défis du recyclage : un obstacle au développement durable

À l'ère actuelle d'une sensibilisation accrue à l'environnement, la recyclabilité des matériaux est devenue une considération essentielle pour les constructeurs automobiles. Le recyclage des composites en fibre de carbone pose des défis importants :

(1) Difficulté à les fondre et à les réutiliser comme les métaux

(2) Les technologies de recyclage existantes sont coûteuses et dégradent les performances des fibres

(3) Les matrices de résine spécialisées sont généralement non recyclables

En revanche, l'acier atteint un taux de recyclage supérieur à 90 % grâce à des procédés relativement simples et économiques.

Redéfinir les normes de sécurité

Malgré la résistance exceptionnelle du carbone, sa conception en matière de sécurité en cas de collision diffère de celle des métaux traditionnels :

(1) La fibre de carbone a tendance à se fracturer plutôt qu'à se déformer sous un impact sévère.

(2) Ses caractéristiques d'absorption d'énergie diffèrent de celles des métaux traditionnels, ce qui nécessite des concepts entièrement nouveaux en matière de conception de la sécurité.

(3) Il n'est pas entièrement compatible avec les normes existantes d'essais de sécurité et les méthodes d'évaluation.

Les constructeurs automobiles doivent investir massivement ressources pour réétudier et valider la sécurité des structures en fibre de carbone, ce qui a retardé son adoption dans les modèles de véhicules grand public.

L'aube : Les possibilités à venir

Malgré de nombreux défis, les perspectives d'utilisation des fibres de carbone dans l'industrie automobile ne sont pas entièrement sombres :

Carrosseries hybrides en matériaux composites : De nombreux constructeurs adoptent une « stratégie multi-matériaux », utilisant la fibre de carbone dans les zones critiques tout en conservant des matériaux traditionnels ailleurs, afin d'équilibrer performance et coût.

Avancées technologiques : De nouvelles techniques de fabrication à faible coût pour la fibre de carbone sont en cours de développement, comme l'utilisation de précurseurs non à base de PAN et l'optimisation des procédés de production, qui pourraient permettre de réduire considérablement le coût de la fibre de carbone à l'avenir.

Prioriser des applications spécifiques : Les véhicules électriques à batterie (BEV) exigent une réduction de poids plus importante, car chaque diminution de 10 % du poids peut augmenter l'autonomie d'environ 6 à 8 %. Cela pourrait accélérer l'adoption des fibres de carbone dans le secteur des véhicules électriques.

L'adoption généralisée de la fibre de carbone dans l'industrie automobile est un équilibre délicat entre performance, coût et praticité. Elle représente l'« article de luxe » parmi les matériaux automobiles — possédant indéniablement des propriétés supérieures, mais restant inaccessible pour le consommateur moyen en raison du prix, de la complexité de fabrication et des considérations environnementales.

À mesure que la technologie progresse et que les coûts baissent, la fibre de carbone pourrait progressivement passer d'un usage exclusif dans les supercars à une intégration standard dans les modèles haut de gamme, avant d'atteindre finalement le marché de masse. Toutefois, le calendrier de ce changement reste incertain.

Pour les consommateurs, nous pouvons anticiper que, dans un avenir proche, les véhicules dotés de composants en fibre de carbone ne seront plus réservés uniquement aux voitures de luxe à un million de dollars. Au contraire, ils deviendront un choix judicieux pour une gamme plus étendue de modèles privilégiant la performance et l'efficacité énergétique.

Copyright © 2026 Zhangjiagang Weinuo Composites Co., Ltd. Tous droits réservés