Nr. 80 Changjiang Mingzhu Road, Houcheng Straße, Zhangjiagang Stadt, Provinz Jiangsu, China +86-15995540423 [email protected] +86 15995540423

In der Welt der Kohlenstofffaser-Verbundwerkstoffe sind „geschnittene Kohlenstofffaser“ und „kontinuierliche Kohlenstofffaser“ zwei unverzichtbare Begriffe. Beide dienen als Verstärkungsmaterialien aus Kohlenstofffaser, weisen jedoch deutlich unterschiedliche „Eigenschaften“ hinsichtlich Strukturform, mechanischer Eigenschaften, Verarbeitungsmethoden und anwendung szenarien macht.

Welche wesentlichen Leistungsunterschiede bestehen also zwischen den beiden? Und wie sollte man in praktischen Anwendungen zwischen ihnen wählen? Dieser Artikel hilft Ihnen, beides auf einen Blick klar zu verstehen.

Unterschiedliche Fasermorphologien

Gehackte Kohlefaser

Dieser Prozess umfasst das Zerschneiden kontinuierlicher Kohlenstofffasern in kurze Fasern mit einer Länge von mehreren Millimetern bis hin zu mehreren Zentimetern, typischerweise 0,1–12 mm. Diese Fasern erscheinen als kurze Segmente oder Bruchstücke, die Reiskörnern oder säulenartigen Bündeln ähneln.

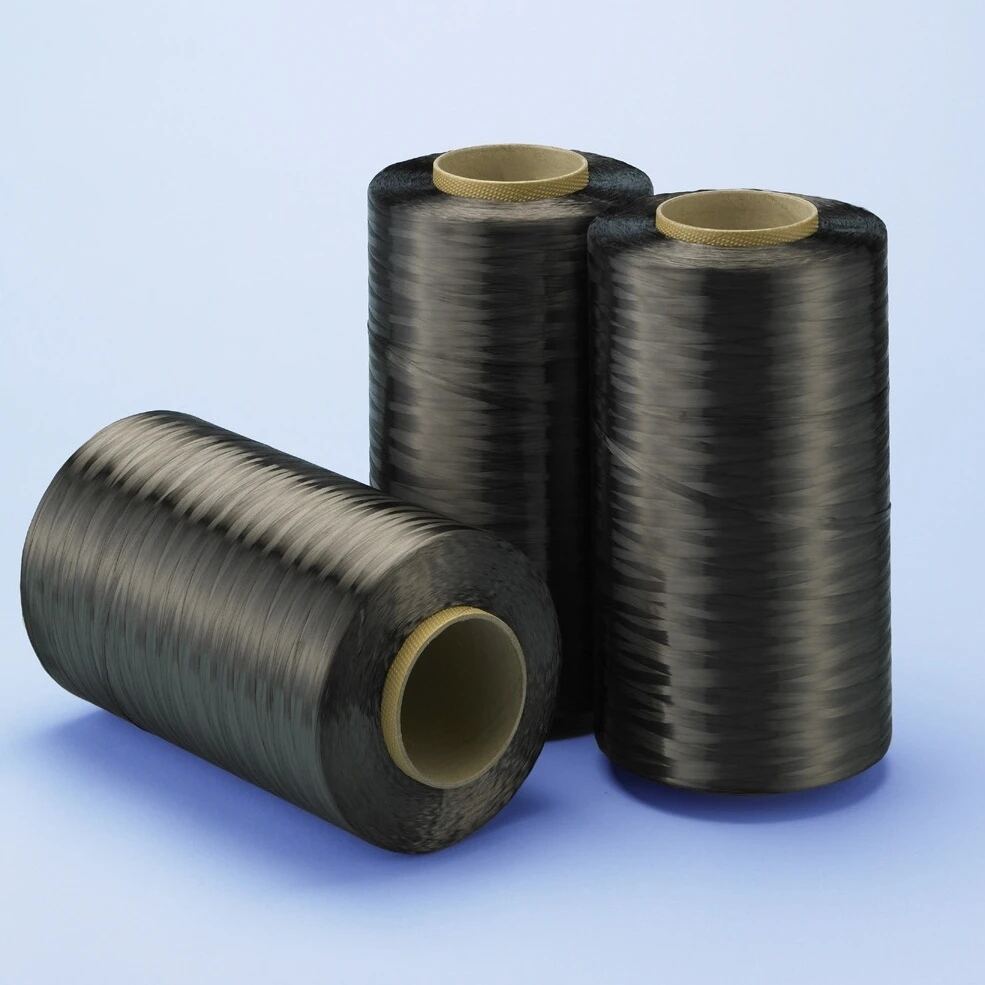

Kontinuierlichen Kohlenstofffasern

Durch Beibehaltung der vollen Faserlänge und deren geordnete Anordnung – unidirektional, gewebelike oder mehrachsig – wird eine präzise Lastaufnahme und -übertragung ermöglicht. Die Filamentlängen können mehrere Kilometer überschreiten und sind als Garne oder Faserbündel auf Spulen aufgewickelt. Ein einzelnes Bündel kann beispielsweise 1.000 (1k), 3.000 (3k), 12.000 (12k) oder noch mehr Einzelfilamente enthalten.

Unterschiede in den mechanischen Eigenschaften

Aus Sicht der Verstärkungswirksamkeit:

Gehackte Kohlefaser

(1) Begrenzte Faserlänge erfordert häufigen Lastübertrag durch Grenzflächen

(2) Deutliche Steigerung der Festigkeit, jedoch weit unter kontinuierlichen Verstärkungssystemen

(3) Eher geeignet für „Leistungsverbesserung“ als für „strukturelle Tragfähigkeit“

Kontinuierlichen Kohlenstofffasern

(1) Kontinuierliche Fasern mit ungebrochenen Spannungswegen

(2) Nutzt vollständig die hohe Festigkeit und den hohen E-Modul von Kohlenstofffasern aus

(3) Deutlich überlegene Zug-, Biege- und Ermüdungsleistung im Vergleich zu geschnittenen Kohlenstofffasern

Kontinuierliche Kohlenstofffaser ist für „tragende Strukturen“ geeignet, während geschnittene Kohlenstofffaser eher als „Leistungssteigerer“ fungiert.

Anisotrope Variation: Steuerbar vs. Ausgeglichen

Geschnittene Kohlenstofffaser-Verbundwerkstoffe

(1) Zufällige Faserverteilung

(2) Relativ ausgewogene isotrope Eigenschaften

(3) Eher geeignet für komplexe Beanspruchungen oder mehrachsige Belastungsumgebungen

Kontinuierliche Kohlenstofffaser-Verbundwerkstoffe

(1) Zeigt ausgeprägte Anisotropie

(2) Hervorragende Leistung in der Ausrichtungsrichtung, relativ schwächer in nichttragenden Richtungen

(3) Erfordert eine „gezielte Verstärkung“ durch Schichtaufbau-Design

Dies ist auch ein entscheidender Grund für die breite Verwendung von geschnittenen Kohlenstofffasern in spritzgegossenen Bauteilen.

Unterschiede bei der Verarbeitungsmethode: Abwägung zwischen Effizienz und Leistung

Gehackte Kohlefaser

(1) Geeignet für Spritzguss, Extrusion, Pressformen und andere Verfahren

(2) Hohe Formgebungseffizienz, ideal für die Massenproduktion

(3) Einfach kompatibel mit thermoplastischen Harzsystemen

Kontinuierlichen Kohlenstofffasern

(1) Wird hauptsächlich in Schichtaufbau-, Wickel-, Pultrusions-, RTM- und Prepreg-Verfahren verwendet

(2) Komplexe Herstellung, die fortschrittliche Ausrüstung und Prozesskontrolle erfordert

(3) Besser geeignet für Hochleistungs- und kundenspezifische Strukturbauteile

Wenn Ihnen Produktionskapazität und Kostenkontrolle wichtig sind, bieten geschnittene Fasern größere Vorteile.

Wenn Sie ultimative Leistung anstreben, sind kontinuierliche Fasern praktisch die einzige Wahl.

Vergleich typischer Anwendungsszenarien

Häufige Anwendungen von geschnittenen Kohlenstofffasern

Verstärkung von technischen Kunststoffen (PA, PP, PEEK, etc.)

Funktionale Bauteile im Automobilbereich, elektronische Gehäuse

Leichtbau-Upgrade für industrielle Strukturbauteile

Leitfähige Beschichtungen/Tinten

Betonbewehrung und andere Anwendungsgebiete

Typische Anwendungen von kontinuierlichen Kohlenstofffasern

Luftfahrtstrukturkomponenten

Hauptsparren von Windkraftanlagenflügeln

Hochwertige Sportausrüstung

Hochleistungs-industrielle tragende Bauteile

Copyright © 2026 Zhangjiagang Weinuo Composites Co., Ltd. Alle Rechte vorbehalten