No.80 Changjiang Mingzhu Road, Houcheng Street, Zhangjiagang City, Jiangsu Province, Chine +86-15995540423 [email protected] +86 15995540423

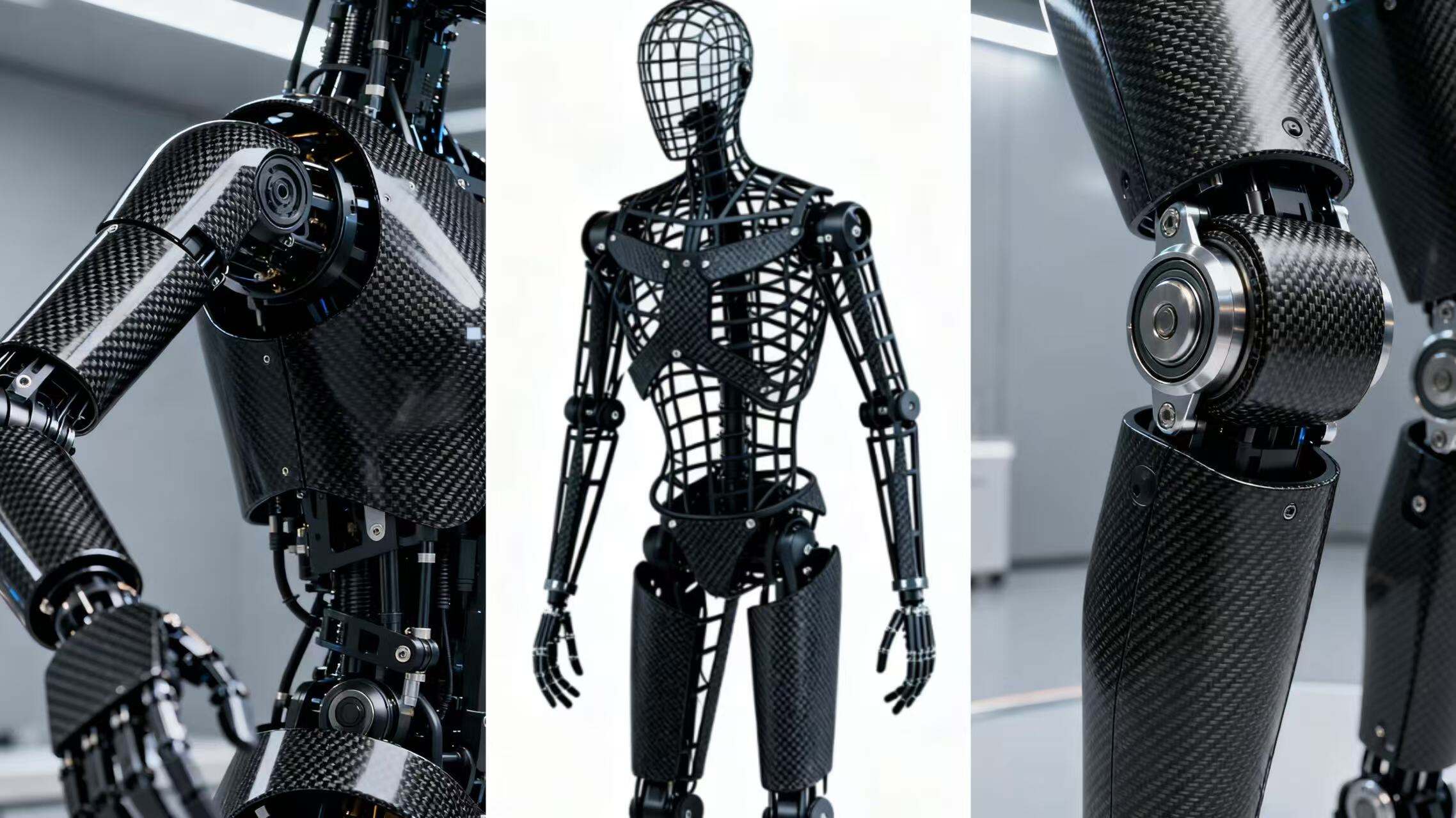

Optimus de Tesla se déplace avec agilité, tandis que le bras Walker d'UBTech effectue des opérations précises. Derrière ces prouesses impressionnantes, un matériau mystérieux 30 % plus léger que l'aluminium redéfinit les limites du mouvement robotique.

Le robot Optimus de Tesla effectue des saltos avant, la valorisation de Figure AI dépasse 39,5 milliards de dollars, et le robot humanoïde de Zongqing Robotics peut marcher à 7,2 kilomètres par heure avec les genoux tendus... L'industrie des robots humanoïdes accélère vers une croissance explosive.

Goldman Sachs prévoit que le marché des robots humanoïdes pourrait atteindre 154 milliards de dollars d'ici 2035. Pour y parvenir, les robots doivent surmonter une contrainte fondamentale : un poids excessif nuit gravement aux performances de mobilité.

La révolution de la légèreté : une avancée décisive permettant une réduction de poids de 30 %

Dans le domaine des robots humanoïdes, la réduction de poids n'est pas simplement une question d'« amaigrissement », mais plutôt une percée technologique fondamentale essentielle à l'amélioration des performances.

Bien que les matériaux métalliques traditionnels possèdent une résistance suffisante, leur densité élevée les rend inadaptés pour répondre à la demande urgente d'allègement des robots. Prenons l'exemple de l'alliage d'aluminium : avec une densité de 2,63 à 2,85 g/cm³, il est environ deux fois plus léger que l'acier. Toutefois, pour les robots humanoïdes cherchant des capacités de mouvement extrêmes, cela reste insuffisant.

L'avènement du polymère renforcé de fibres de carbone (PRFC) a transformé ce paysage. Ce matériau composite, constitué d'une matrice de résine renforcée par des fibres de carbone, présente une densité d'à peine 1,5 à 2,0 g/cm³. Il est environ 30 % plus léger que les alliages d'aluminium tout en offrant une résistance spécifique et un module spécifique supérieurs.

Des recherches menées par des institutions nationales indiquent que les bras robotiques fabriqués en composites de fibre de carbone présentent une réduction de masse globale de 30 % par rapport à leurs homologues en alliage d'aluminium. Cela permet aux robots de lever leurs bras plus facilement, d'exécuter des mouvements plus précis, de réduire la charge du moteur et d'augmenter leur autonomie de fonctionnement.

Amélioration des performances : Avantages complets supérieurs aux matériaux métalliques

Les composites en fibre de carbone sont non seulement plus légers que l'aluminium, mais offrent également un ensemble d'avantages significatifs par rapport aux matériaux métalliques traditionnels.

Ce matériau présente une excellente résistance à la fatigue et une capacité d'amortissement des chocs, lui permettant de supporter les impacts répétés et les vibrations inhérents au mouvement robotique. Pour les robots humanoïdes destinés à un fonctionnement prolongé, cette caractéristique est primordiale.

Les composites en fibre de carbone offrent une grande flexibilité de conception, permettant aux ingénieurs d'ajuster l'orientation des fibres, la formulation de la résine et les méthodes de stratification selon les conditions de contrainte des différents composants, permettant ainsi une « personnalisation précise des performances ».

Les bras robotiques humanoïdes d'UBTECH utilisent des composites en fibre de carbone, réduisant non seulement le poids total, mais améliorant également la stabilité structurelle et la précision des mouvements. Ce matériau permet aux robots d'exécuter des tâches plus complexes et délicates.

En termes de performance dynamique, les composants fabriqués en composite de fibre de carbone présentent un centre de gravité plus bas et une réduction des vibrations. Cela se traduit directement par une exécution des mouvements plus fluide et une précision de contrôle accrue.

Scénario d'application : Le composant porteur principal du corps du robot

Dans les robots humanoïdes, les composites en fibre de carbone sont principalement utilisés dans trois domaines critiques, chacun ayant des exigences de performance distinctes.

(1) Les manipulateurs et les bras représentent le cas le plus courant application sites. Ces composants doivent supporter des charges importantes tout en conservant une grande flexibilité. La résistance spécifique élevée et les propriétés légères des composites en fibre de carbone en font un choix idéal à cet effet.

(2) La structure squelettique constitue le cadre porteur du robot. Cette section exige une rigidité et une résistance exceptionnelles pour supporter l'ensemble du poids du corps et résister aux contraintes complexes provenant de divers mouvements. Les composites en fibre de carbone offrent un rapport rigidité-poids remarquable tout en absorbant l'énergie d'impact pendant le mouvement.

(3) Les composants articulés constituent les points pivots du mouvement du robot humanoïde. Ces zones subissent fréquemment des rotations et des variations de charge. Les composites en fibre de carbone présentent une excellente résistance à l'usure et à la fatigue, prolongeant ainsi considérablement la durée de vie des composants articulés.

Convergence technologique : les effets synergiques de la fibre de carbone

Les composites en fibre de carbone sont rarement utilisés isolément ; plus souvent, ils sont associés à d'autres matériaux haute performance afin de créer des effets synergiques, offrant un avantage « 1+12 ».

Le matériau PEEK renforcé avec de la fibre de carbone illustre ce principe. Ce composite associe la résistance de la fibre de carbone aux propriétés de résistance à l'usure et d'autolubrification du PEEK, ce qui le rend particulièrement adapté à la fabrication d'engrenages et de roulements pour les articulations robotiques. Il réduit l'usure des composants tout en abaissant la consommation d'énergie et les niveaux de bruit.

Lorsqu'ils sont intégrés à la technologie de peau électronique, les composites en fibre de carbone servent de couche support, assurant un soutien stable pour les capteurs flexibles. Cette combinaison permet aux robots de posséder à la fois des corps légers et une sensibilité cutanée proche de celle de l'être humain.

Les composites en fibre de carbone peuvent également être utilisés de manière synergique avec des matériaux métalliques traditionnels tels que les alliages de magnésium et d'aluminium. En choisissant les combinaisons de matériaux les plus adaptées selon les caractéristiques de contrainte des différents composants, une optimisation globale des performances est obtenue.

Disposition de la chaîne industrielle : Opportunités et défis pour les entreprises chinoises

La Chine a mis en place une disposition relativement complète de la chaîne industrielle dans le domaine des composites en fibre de carbone.

Avec le développement rapide de l'industrie de la robotique humanoïde, la demande de composites en fibre de carbone augmente rapidement. Actuellement, l'application de ce matériau fait encore face à des défis tels que des coûts élevés et des difficultés de transformation. Toutefois, grâce aux progrès technologiques et à la production à grande échelle, ces problèmes devraient être progressivement résolus.

Marcher, sauter, soulever, manipuler — chaque mouvement des robots humanoïdes représente un test ultime de la performance des matériaux. Les composites en fibre de carbone, grâce à leurs effets exceptionnels d'allègement et à leurs avantages globaux en termes de performance, deviennent indispensables pour les robots humanoïdes haut de gamme.

En passant de la recherche en laboratoire aux applications commerciales, le taux de pénétration des composites en fibre de carbone dans le secteur des robots humanoïdes s'accélère rapidement. Cette tendance ne fera pas seulement progresser de manière significative la performance des robots, mais offrira également de nouvelles opportunités de développement à l'industrie des matériaux chinoise.

Copyright © 2026 Zhangjiagang Weinuo Composites Co., Ltd. Tous droits réservés