Nr. 80 Changjiang Mingzhu Road, Houcheng Straße, Zhangjiagang Stadt, Provinz Jiangsu, China +86-15995540423 [email protected] +86 15995540423

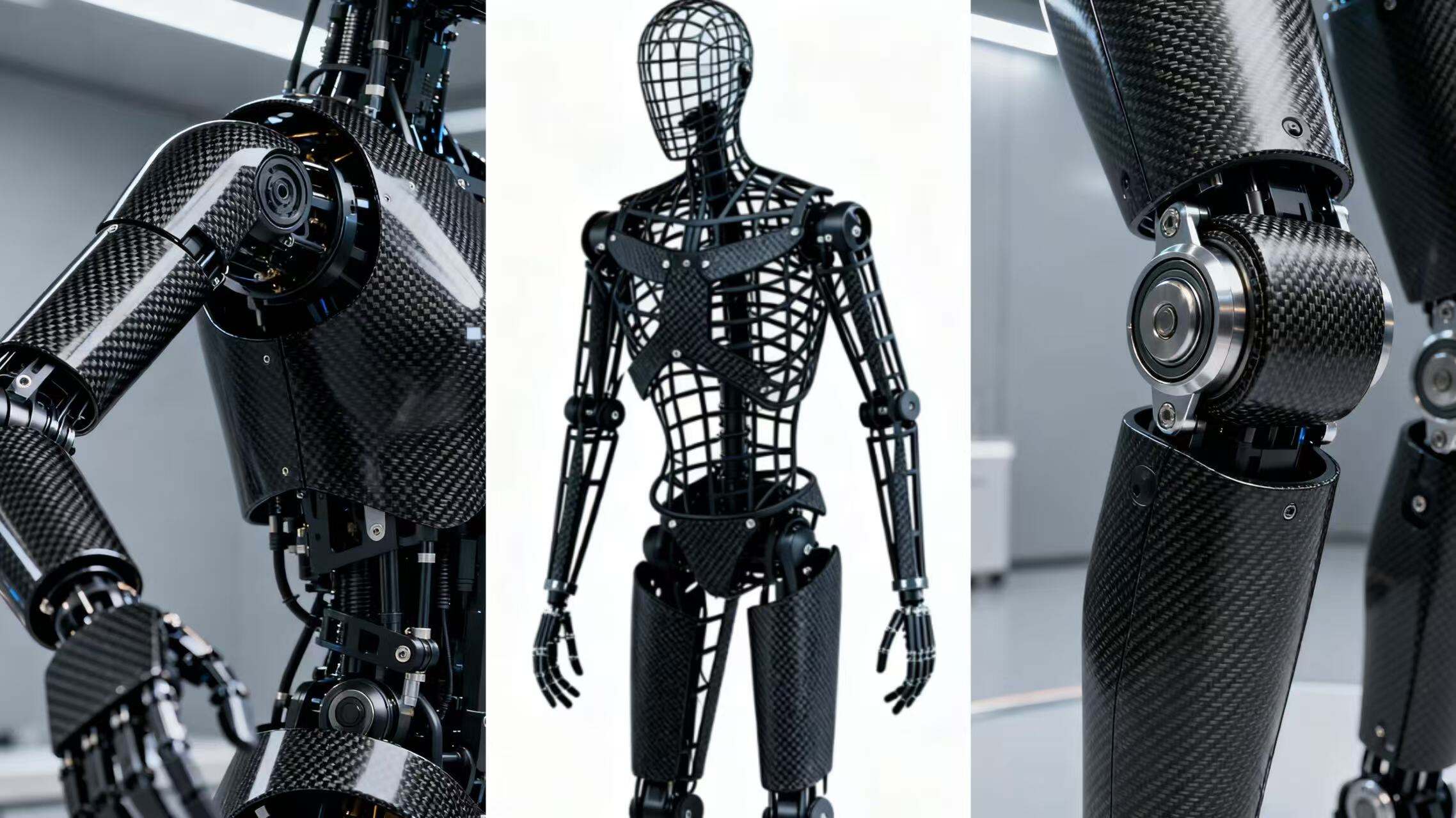

Teslas Optimus bewegt sich mit Agilität, während UBTechs Walker-Arm gekonnte Operationen ausführt. Hinter diesen beeindruckenden Leistungen steht ein geheimnisvoller Werkstoff, der 30 % leichter ist als Aluminium und die Grenzen der Robotik neu definiert.

Teslas Optimus-Roboter führt Standflips aus, die Bewertung von Figure AI übersteigt 39,5 Milliarden US-Dollar und der Humanoide von Zongqing Robotics kann mit gestreckten Knien eine Geschwindigkeit von 7,2 Kilometern pro Stunde erreichen ... Die Branche der humanoiden Robotik beschleunigt sich in Richtung eines explosionsartigen Wachstums.

Goldman Sachs prognostiziert, dass der Markt für humanoide Roboter bis 2035 ein Volumen von 154 Milliarden US-Dollar erreichen könnte. Um dies zu erreichen, müssen Roboter eine grundlegende Einschränkung überwinden: ein zu hohes Eigengewicht beeinträchtigt die Mobilitätsleistung erheblich.

Die Leichtbau-Revolution: Ein bahnbrechender Fortschritt mit 30 % Gewichtsreduktion

Im Bereich der humanoiden Robotik ist die Gewichtsreduzierung nicht einfach nur eine Frage des „Abnehmens“, sondern vielmehr ein entscheidender technologischer Durchbruch, der für die Leistungssteigerung unerlässlich ist.

Während herkömmliche metallische Werkstoffe ausreichende Festigkeit aufweisen, macht ihre hohe Dichte sie ungeeignet, um der dringenden Nachfrage nach Leichtbau in der Robotik gerecht zu werden. Nehmen wir Aluminiumlegierungen als Beispiel: Mit einer Dichte von 2,63–2,85 g/cm³ ist sie etwa zwei Drittel leichter als Stahl. Doch für humanoide Roboter, die extreme Bewegungsfähigkeiten anstreben, bleibt dies unzureichend.

Das Aufkommen von kohlenstofffaserverstärktem Kunststoff (CFK) hat diese Situation verändert. Dieser Verbundwerkstoff, bestehend aus einer Harzmatrix, die mit Kohlenstofffasern verstärkt ist, weist eine Dichte von lediglich 1,5–2,0 g/cm³ auf. Er ist etwa 30 % leichter als Aluminiumlegierungen und zeichnet sich gleichzeitig durch eine höhere spezifische Festigkeit und einen höheren spezifischen E-Modul aus.

Forschungsergebnisse aus einheimischen Institutionen zeigen, dass Roboterarme aus Kohlefaser-Verbundwerkstoffen eine um 30 % geringere Gesamtmasse im Vergleich zu Aluminiumlegierungen aufweisen. Dadurch können Roboter ihre Arme leichter anheben, präzisere Bewegungen ausführen, die Motorbelastung verringern und die Betriebsdauer verlängern.

Leistungssteigerung: Umfassende Vorteile gegenüber metallischen Werkstoffen

Kohlefaser-Verbundwerkstoffe sind nicht nur leichter als Aluminium, sondern bieten auch eine Reihe weiterer umfassender Vorteile gegenüber herkömmlichen metallischen Materialien.

Dieses Material zeichnet sich durch hervorragende Ermüdungsbeständigkeit und Schwingungsdämpfung aus und kann den wiederholten Stößen und Vibrationen standhalten, die bei robotergestützten Bewegungen auftreten. Für humanoide Roboter, die über längere Zeiträume betrieben werden müssen, ist diese Eigenschaft von entscheidender Bedeutung.

Kohlefaser-Verbundwerkstoffe bieten eine hohe Gestaltungsfreiheit, wodurch Ingenieure die Faserausrichtung, Harzzusammensetzung und Schichtaufbau entsprechend den Belastungsbedingungen verschiedener Bauteile anpassen können, um eine „präzise Leistungsanpassung“ zu erreichen.

Die humanoiden Roboterarme von UBTECH nutzen Kohlefaser-Verbundwerkstoffe, reduzieren dadurch nicht nur das Gesamtgewicht, sondern erhöhen auch die strukturelle Stabilität und Bewegungspräzision. Dieses Material ermöglicht es Robotern, komplexere und anspruchsvollere Aufgaben auszuführen.

Hinsichtlich der dynamischen Leistung weisen Bauteile aus Kohlefaser-Verbundwerkstoffen einen niedrigeren Schwerpunkt und geringere Vibrationen auf. Dies führt direkt zu einer gleichmäßigeren Bewegungsausführung und höherer Steuerungsgenauigkeit.

Anwendungsszenario: Die primäre tragende Komponente des Roboterkörpers

Bei humanoiden Robotern kommen Kohlefaser-Verbundwerkstoffe hauptsächlich in drei kritischen Bereichen zum Einsatz, die jeweils unterschiedliche Leistungsanforderungen haben.

(1) Manipulatoren und Arme stellen die häufigste Anwendung dar anwendung standorte. Diese Komponenten müssen erheblichen Belastungen standhalten und gleichzeitig eine hohe Flexibilität bewahren. Die hohe spezifische Festigkeit und die geringe Gewichtseigenschaft von Kohlefaserverbundwerkstoffen machen sie zu einer idealen Wahl für diesen Zweck.

(2) Das Skelett bildet das tragende Gerüst des Roboters. Dieser Bereich erfordert außergewöhnliche Steifigkeit und Festigkeit, um das gesamte Körpergewicht zu tragen und komplexen Spannungen durch unterschiedliche Bewegungen standzuhalten. Kohlefaserverbundwerkstoffe bieten ein hervorragendes Steifigkeits-Gewichts-Verhältnis und absorbieren während der Bewegung Aufprallenergie.

(3) Gelenkbauteile bilden die zentralen Punkte für die Bewegung humanoider Roboter. Diese Bereiche sind häufiger Rotation und wechselnden Lasten ausgesetzt. Kohlefaserverbundwerkstoffe weisen eine ausgezeichnete Verschleiß- und Ermüdungsbeständigkeit auf, wodurch die Lebensdauer der Gelenkbauteile erheblich verlängert wird.

Technologiekonvergenz: Die synergetischen Effekte von Kohlefaser

Kohlefaser-Verbundwerkstoffe werden selten isoliert eingesetzt; häufiger werden sie mit anderen Hochleistungsmaterialien kombiniert, um synergetische Effekte zu erzielen und einen „1+12“-Vorteil zu bieten.

Das kohlefaserverstärkte PEEK-Material ist ein Beispiel für dieses Prinzip. Dieser Verbundwerkstoff vereint die Festigkeit von Kohlefaser mit der Verschleißfestigkeit und den selbstschmierenden Eigenschaften von PEEK und eignet sich daher besonders zur Herstellung von Getrieberädern und Lagern für Roboter. Er verringert den Bauteilverschleiß und senkt gleichzeitig den Energieverbrauch und die Geräuschentwicklung.

In Kombination mit Electronic-Skin-Technologie dienen Kohlefaser-Verbundwerkstoffe als Substratschicht und bieten eine stabile Trägerstruktur für flexible Sensoren. Diese Kombination ermöglicht es Robotern, sowohl leichte Körper als auch eine menschenähnliche Hautempfindlichkeit zu besitzen.

Kohlenstofffaser-Verbundwerkstoffe können auch synergistisch mit traditionellen metallischen Materialien wie Magnesium- und Aluminiumlegierungen verwendet werden. Durch die Auswahl der am besten geeigneten Materialkombinationen basierend auf den Belastungscharakteristika verschiedener Bauteile wird eine Optimierung der Gesamtleistung erreicht.

Industrieketten-Aufbau: Chancen und Herausforderungen für chinesische Unternehmen

China hat im Bereich der Kohlenstofffaser-Verbundwerkstoffe bereits eine vergleichsweise umfassende industrielle Kettenstruktur aufgebaut.

Mit der rasanten Entwicklung der Industrie für humanoide Roboter steigt die Nachfrage nach Kohlenstofffaser-Verbundwerkstoffen rapide. Derzeit stehen Anwendungen dieses Materials jedoch noch vor Herausforderungen wie hohen Kosten und Schwierigkeiten bei der Verarbeitung. Mit technologischen Fortschritten und einer skalierten Produktion werden diese Probleme voraussichtlich schrittweise gelöst werden.

Gehen, Springen, Heben, Manipulieren – jede Bewegung humanoider Roboter stellt eine ultimative Prüfung der Materialleistung dar. Kohlefaserverbundwerkstoffe, mit ihren außergewöhnlichen Leichtbauvorteilen und umfassenden Leistungsmerkmalen, werden für hochwertige humanoide Roboter unverzichtbar.

Beim Übergang von der Laborforschung zu kommerziellen Anwendungen beschleunigt sich die Durchdringungsrate von Kohlefaserverbundwerkstoffen im Sektor der humanoiden Robotik rapide. Dieser Trend wird nicht nur einen Sprung in der Roboterleistung vorantreiben, sondern auch neue Entwicklungschancen für Chinas Materialindustrie eröffnen.

Copyright © 2026 Zhangjiagang Weinuo Composites Co., Ltd. Alle Rechte vorbehalten