Nr. 80 Changjiang Mingzhu Road, Houcheng Straße, Zhangjiagang Stadt, Provinz Jiangsu, China +86-15995540423 [email protected] +86 15995540423

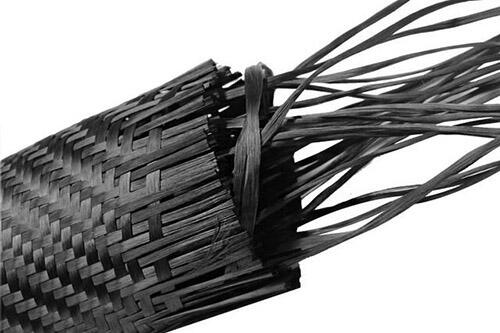

Wenn wir von „Kohlenstofffaser“ sprechen, stellen sich die meisten leichtgewichtige, hochfeste Bauteile in Supersportwagen, High-End-Fahrrädern oder Luft- und Raumfahrzeugen vor. Möglicherweise ist Ihnen jedoch nicht bewusst, dass sich im Bereich der Kohlenstofffasern eine stille „Kunststoffrevolution“ vollzieht – thermoplastische Kohlenstofffaser fordert die Vorherrschaft der herkömmlichen duroplastischen Kohlenstofffaser heraus. Heute lüften wir den Schleier über diesen Material-Wettkampf.

Der Unterschied zwischen den beiden

Stellen Sie sich duroplastische Kohlefaser wie eine dauerhaft geformte Keramik vor – einmal geformt, kann ihre Form nicht mehr verändert werden; hingegen ähnelt thermoplastische Kohlefaser einem Kunststoff, der wiederholt erhitzt und umgeformt werden kann – recycelbar, nachbearbeitbar, mit einem „zweiten Leben“.

1. Duroplastische Kohlefaser: Klassisch, aber „störrisch“

(1) Aushärtungsprinzip: Aushärtung über irreversible chemische Reaktionen, vergleichbar mit dem Kochen eines Eis (Übergang von flüssig zu fest)

(2) Typische Harze: Epoxid, Polyester, Vinylester

(3) Vorteile: Ultrahohe Steifigkeit, hervorragende Wärmebeständigkeit, ausgereifte Herstellungsverfahren, geringe Feuchtigkeitsaufnahme

(4) Nachteile: Nicht recycelbar, lange Formzyklen, schwierige Reparatur

2. Thermoplastische Kohlefaser: Flexibel und „erneuerbar“

(1) Aushärtungsprinzip: Physikalisches Schmelzen und Erstarren, ähnlich wie das Erwärmen von Kunststoff zur Umformung (von fest zu flüssig)

(2) Typische Harze: PEEK, PEKK, PA6, PP

(3) Vorteile: Recycelbar, schnelle Formgebung, hervorragende Schlagzähigkeit, schweißbar

(5) Nachteile: Relativ geringe Hochtemperaturleistung, höhere Kosten, relativ neuer Prozess

Leistungsvergleich

| Abmessung | Duromer Kohlenstofffaser | Thermoplastische Kohlenstofffaser | Der Gewinner |

| Formgeschwindigkeit | Langsam (Minuten bis Stunden) | Schnell (Sekunden bis Minuten) | Thermoplast |

| Recycelbarkeit | Praktisch nicht recycelbar | Vollständig recycelbar | Thermoplast |

| Wirkungsgrad | Ziemlich gut | Ausgezeichnetheit | Thermoplast |

| Wärmebeständigkeit | Hervorragend (200 °C) | Gut (150–250 °C) | Thermoplastisch |

| Steifigkeit | extrem Hoch | Hoch | Thermoplastisch |

| Verbindungsart | Klebeverbindung, mechanische Verbindung | Schweißen, Co-Forming | Thermoplast |

Anwendung im realen Einsatz im Vergleich

Luft- und Raumfahrt:

Der Rumpf des Boeing 787 Dreamliner ist ein Meisterwerk aus duroplastischem Kohlenstofffaser-Verbundstoff, doch die Airbus A350 beginnt, thermoplastische Verbundbauteile einzusetzen, um das Gewicht zu verringern und gleichzeitig die Produktionseffizienz zu steigern.

Automobilindustrie:

Der BMW i3 nutzt umfangreich duroplastisches Carbonfaser-Material, während die neueste Generation von Sportwagen zunehmend die Vorteile des schnellen Prototypings mit thermoplastischem Kohlenstofffaser-Material für die Serienproduktion erforscht.

Unterhaltungselektronik:

Ultraleichte Laptopgehäuse und hochwertige Smartphone-Rahmen setzen zunehmend auf thermoplastisches Kohlenstofffaser-Material, um Stabilität mit Gestaltungsfreiheit zu kombinieren.

Sportausrüstung:

Spitzenreiter bei Fahrradrahmen und Tennisschlägern bevorzugen weiterhin die maximale Steifigkeit duroplastischer Werkstoffe, aber produkte wie Skier, die Stoßdämpfung erfordern, beginnen sich zunehmend hin zu Thermoplasten zu entwickeln.

Auswahlhilfe: Wann welches Material verwenden?

Wählen Sie duroplastisches Kohlenstofffaser-Verbundmaterial, wenn:

(1) Maximale Steifigkeit und Temperaturbeständigkeit erforderlich sind;

(2) Während des gesamten Produktlebenszyklus keine Änderungen oder Recyclingmaßnahmen notwendig sind;

(3) Herkömmliche Fertigungsverfahren ausgereift sind und die Risikosteuerung im Vordergrund steht.

Wählen Sie thermoplastisches Kohlenstofffaser-Verbundmaterial, wenn:

(1) Nachhaltigkeit und Recycelbarkeit entscheidend sind;

(2) Eine schnelle Serienproduktion erforderlich ist;

(3) Das Produkt möglicherweise repariert oder umgeformt werden muss;

(4) Schlagzähigkeit und Schadenstoleranz eine höhere Priorität haben.

Fazit: Kein Ersatz, sondern Koexistenz

Thermoplastisches Kohlenstofffaser wird duroplastisches Kohlenstofffaser nicht vollständig ersetzen, genauso wenig wie Kunststoffe Metalle nicht vollständig verdrängt haben. Beide werden ihre jeweiligen Nischen in verschiedenen Bereichen finden und gemeinsam den Fortschritt in der Werkstoffkunde vorantreiben.

Die zukünftige Werkstofflandschaft wird ein Zeitalter der „intelligenten Entscheidungen“ sein – das optimale Gleichgewicht zwischen Leistung, Kosten und Nachhaltigkeit entsprechend spezifischer Anforderungen zu finden. Letztendlich werden sowohl die gesamte Fertigungsindustrie als auch unser Planet von diesem „Fasern-Wettstreit“ zwischen Duroplasten und Thermoplasten profitieren.

Ob man sich an die klassischen Duroplaste hält oder innovative Thermoplaste annimmt – die Geschichte des Kohlenstofffasers schreibt sich weiter fort. In dieser Werkstoffrevolution: Welchen „Kandidaten“ bevorzugen Sie? Teilen Sie Ihre Meinung im Kommentarbereich!

Copyright © 2026 Zhangjiagang Weinuo Composites Co., Ltd. Alle Rechte vorbehalten