تقویت الیاف کربنی تحولی در ساختوساز مدرن در صنایع مختلف، از جمله هوافضا تا کاربردهای خودرویی، ایجاد کرده است. در میان انواع مواد الیاف کربنی موجود، درک تفاوتهای بنیادی بین الیاف کربن رشتهرشته و سیستمهای الیاف پیوسته برای مهندسین و طراحان امری حیاتی باقی میماند. انتخاب بین این دو نوع تقویتکننده اصلی مستقیماً بر عملکرد محصول، فرآیندهای تولید و هزینههای کلی پروژه تأثیر میگذارد. این تحلیل جامع به بررسی تفاوتهای مهم عملکردی میپردازد که تصمیمگیری در انتخاب مواد را در منظر رقابتی امروزی صنعت تحت تأثیر قرار میدهند.

ویژگیهای عملکرد ساختاری

ویژگیهای مقاومت مکانیکی

تفاوتهای مقاومت مکانیکی بین الیاف کربن رشتهرشته و سیستمهای الیاف پیوسته شاید مهمترین تفاوت عملکردی باشد. الیاف کربن پیوسته، مسیرهای باری بدون وقفه را در سراسر ساختار کامپوزیت حفظ میکنند و این امر قابلیتهای برتری در مقاومت کششی فراهم میآورد که در کاربردهای با عملکرد بالا اغلب از 3,500 مگاپاسکال فراتر میرود. این پیوستگی ساختاری انتقال تنش را در سراسر طول الیاف امکانپذیر میسازد و به حداکثر رساندن خواص مقاومت ذاتی ماده را تضمین میکند. چیدمان جهتدار الیاف در سیستمهای پیوسته نیز خواص مقاومت جهتی قابل پیشبینیای فراهم میکند که مهندسان میتوانند از آن برای الزامات بار مشخص استفاده کنند.

در مقابل، سیستمهای الیاف کربن خردشده رفتار پیچیدهتری از نظر استحکام از خود نشان میدهند، به دلیل ماهیت ناپیوسته آنها. هرچند قطعات فردی الیاف خواص ذاتی استحکام خود را حفظ میکنند، اما استحکام کلی کامپوزیت به شدت به طول الیاف، توزیع جهتگیری و اتصال بین ماتریس و الیاف بستگی دارد. کامپوزیتهای متداول الیاف کربن خردشده استحکام کششی در محدوده ۲۰۰ تا ۸۰۰ مگاپاسکال دارند که اگرچه به مراتب پایینتر از سیستمهای پیوسته است، اما همچنان بهبود قابل توجهی نسبت به مواد سنتی ارائه میدهد. جهتگیری تصادفی الیاف در بسیاری از سیستمهای خردشده، خواص استحکامی همسانگرا (ایزوتروپیک) بیشتری فراهم میکند که برای کاربردهایی که نیاز به مقاومت در برابر بارهای چند جهته دارند، مفید است.

ملاحظات سختی و مدول

عملکرد مدول الاستیسیته بهطور قابل توجهی بین سیستمهای تقویت الیاف کربن پیوسته و خردشده متفاوت است. مواد مرکب الیاف پیوسته میتوانند مقادیر مدول الاستیسیته بیش از ۲۰۰ گیگاپاسکال را داشته باشند، هنگامی که الیاف در جهت بارگذاری اصلی قرار گرفته باشند. این سفتی استثنایی، سیستمهای پیوسته را به گزینهای ایدهآل برای کاربردهایی که نیاز به انحراف حداقلی تحت بار دارند، مانند سازههای هوافضا و قطعات تجهیزات دقیق، تبدیل میکند. امکان کنترل جهتگیری الیاف، به مهندسان اجازه میدهد تا خواص سفتی را با نیازهای عملکردی خاص مطابقت دهند و این امر از طریق طراحیهای استراتژیک لایهچینی محقق میشود.

کامپوزیتهای الیاف کربن خردشده معمولاً مقادیر کمتری از سختی کلی نشان میدهند که بسته به درصد الیاف و روشهای فرآوری، بین ۲۰ تا ۸۰ گیگاپاسکال متغیر است. با این حال، این کاهش سختی اغلب با مقاومت ضربهای بهتر و تحمل آسیب بالاتری نسبت به سیستمهای پیوسته همراه است. قطعات کوتاهتر الیاف میتوانند گسترش ترک را بهطور مؤثرتری متوقف کنند و از حالتهای شکست فاجعهباری که در ساختارهای الیاف پیوسته با جهتگیری بالا رایج است، جلوگیری کنند. این مبادله بین سختی نهایی و چقرمگی یک در نظر گرفتن مهم در طراحی برای بسیاری از کاربردهای صنعتی محسوب میشود.

انتگراسیون فرآیند تولید

پیچیدگی فرآوری و اتوماسیون

فرآیندهای تولید سیستمهای الیاف کربن خردشده مزایای مشخصی از نظر پیچیدگی و پتانسیل اتوماسیون ارائه میدهند. ماهیت ناپیوسته فیبر کربنی تراشیده امکان پردازش از طریق تکنیکهای رایج ساخت ترموپلاستیک، از جمله قالبگیری تزریقی، قالبگیری تراکمی و فرآیندهای اکسترود را فراهم میکند. این روشهای اثباتشده تولید، چرخههای تولید سریع و کنترل ابعادی عالی برای هندسههای پیچیده را ممکن میسازند. همچنین، استفاده خودکار از مواد الیاف خردشده چالشهای کمتری نسبت به سیستمهای پیوسته دارد که منجر به کاهش نیاز به نیروی کار و بهبود یکنواختی تولید میشود.

پردازش الیاف کربنی پیوسته معمولاً نیازمند تجهیزات تخصصی و رویههای خاص دستکاری است تا در تمام مراحل ساخت، یکپارچگی الیاف حفظ شود. روشهایی مانند چیدمان دستی، چیدمان نواری خودکار و قالبگیری انتقال رزین از جمله روشهای رایج پردازش الیاف پیوسته هستند که هر کدام به مهارت فنی قابل توجهی و اقدامات کنترل کیفیت بالا نیاز دارند. اگرچه این فرآیندها میتوانند خواص مکانیکی برتری ایجاد کنند، اما اغلب زمان چرخه طولانیتری و هزینههای تولید بالاتری را به همراه دارند. همچنین پیچیدگی فرآیند پردازش الیاف پیوسته، انعطافپذیری طراحی را در مواجهه با برخی پیکربندیهای هندسی، به ویژه آنهایی که شامل گوشههای تیز یا اشکال سهبعدی پیچیده هستند، محدود میکند.

کنترل کیفیت و ثبات

روشهای کنترل کیفیت در سیستمهای تولید الیاف کربن خردشده و پیوسته به طور قابل توجهی متفاوت هستند. فرآیند پردازش الیاف کربن خردشده از توزیع یکنواختتر مواد و حساسیت کمتر به تغییرات در دستکاری طی تولید بهره میبرد. جهتگیری تصادفی الیاف در بسیاری از سیستمهای خردشده به پنهان کردن ناهماهنگیهای جزئی فرآیند کمک میکند که ممکن است به طور قابل توجهی بر عملکرد الیاف پیوسته تأثیر بگذارد. روشهای کنترل آماری فرآیند در نظارت بر کیفیت کامپوزیتهای الیاف خردشده بسیار مؤثر بوده و امکان دستیابی به نتایج تولید یکنواخت را در حجمهای بالای تولید فراهم میکنند.

سیستمهای الیاف پیوسته نیازمند پروتکلهای کنترل کیفیت سختگیرانهتری هستند تا اطمینان حاصل شود که تراز الیاف، نفوذ رزین و مدیریت محتوای حفرهها به درستی انجام شده است. حتی انحرافات جزئی در جهتگیری الیاف یا توزیع رزین میتواند به شدت بر عملکرد نهایی قطعه تأثیر بگذارد و نیازمند سیستمهای پیشرفته نظارت و کنترل در طول فرآیند تولید است. روشهای آزمون غیرمخرب برای اعتبارسنجی یکپارچگی کامپوزیتهای الیاف پیوسته حیاتی میشوند و این امر پیچیدگی و هزینه فرآیند ساخت را افزایش میدهد. با این حال، این کنترل کیفیت پیشرفته دستیابی به خواص طراحیشده را ممکن میسازد که هزینه اضافی را برای کاربردهای با عملکرد بالا توجیه میکند.

تحلیل هزینه-عملکرد

ساختار هزینه مواد

ملاحظات اقتصادی مربوط به انتخاب الیاف کربن خردشده در مقابل الیاف پیوسته فراتر از هزینههای ساده مواد اولیه بوده و شامل تمام هزینههای چرخه حیات محصول میشود. مواد الیاف کربن خردشده معمولاً ۳۰ تا ۵۰ درصد کمتر از سیستمهای معادل الیاف پیوسته هزینه دارند، که عمدتاً به دلیل نیاز کمتر به فرآیند پردازش و ضایعات کمتر مواد در طول تولید است. امکان استفاده از مواد کربن فایبر بازیافتی در سیستمهای خردشده، هزینه مواد را بیشتر کاهش داده و به اجرای اقدامات پایداری کمک میکند. هزینه پایینتر مواد، الیاف کربن خردشده را برای کاربردهای با حجم بالا جذاب میکند که در آنها الزامات عملکردی اجازه برخی مبادلات در خواص مقاومت نهایی را میدهند.

مصالح فیبر کربنی پیوسته به دلیل ویژگیهای عملکردی برتر و نیازمندیهای تولید پیچیدهتر، قیمتهای بالاتری دارند. با این حال، نسبت استحکام به وزن بهبودیافتهای که با سیستمهای پیوسته حاصل میشود، میتواند هزینههای بالاتر مواد را با کاهش مصرف مصالح در قطعات نهایی توجیه کند. صرفهجویی در وزن در کاربردهای حملونقل، به عنوان مثال، اغلب مزایای هزینهای در عملیات ایجاد میکند که در طول عمر محصول، هزینه اولیه بیشتر مواد را جبران میکند. بنابراین، محاسبات هزینه کل مالکیت باید علاوه بر هزینههای اولیه مواد و فرآیند، مزایای عملکردی را نیز هنگام ارزیابی سیستمهای فیبر پیوسته در نظر بگیرند.

اقتصاد تولید

هزینههای فرآوری عامل دیگری مهم در مقایسه اقتصادی بین سیستمهای الیاف کربن خردشده و پیوسته محسوب میشوند. تولید الیاف کربن خردشده از تجهیزات موجود در فرآوری ترموپلاستیک بهره میبرد و نیاز به سرمایهگذاری اولیه را برای شرکتهایی که از مواد سنتی انتقال مییابند، به حداقل میرساند. نرخهای بالای تولید که از طریق قالبگیری تزریقی و فرآیندهای مشابه قابل دستیابی هستند، امکان اقتصاد مطلوب واحدی را برای سناریوهای تولید حجیم فراهم میکنند. کاهش نیاز به نیروی کار و رویههای سادهشده کنترل کیفیت نیز به کاهش هزینههای کلی تولید قطعات الیاف خردشده بیشتر کمک میکنند.

پردازش الیاف پیوسته اغلب نیازمند سرمایهگذاری در تجهیزات تخصصی و چرخههای تولید طولانیتر است که هزینه تولید هر واحد را افزایش میدهد. با این حال، ویژگیهای عملکردی برتری که به دست میآید ممکن است امکان اجرای استراتژیهای قیمتگذاری با ارزش بالاتر را فراهم کند و هزینههای بیشتر تولید را جبران نماید. کاربردهایی که خواص حداکثری عملکرد را میطلبد، مانند قطعات هوافضا یا کاربردهای مسابقهای، میتوانند هزینههای اضافی مرتبط با تولید الیاف پیوسته را توجیه کنند. موقعیتیابی در بازار و ادراک ارزش توسط مشتری نقشهای کلیدی در تعیین این موضوع دارند که آیا اقتصاد الیاف پیوسته برای کاربردهای خاصی قابل اجرا است یا خیر.

مزایا و معایب عملکردی متناسب با کاربرد

کاربردهای هوافضا و دفاع

کاربردهای هوافضا الزامات منحصربهفردی دارند که بر انتخاب بین الیاف کربن خردشده و سیستمهای الیاف پیوسته تأثیر میگذارند. قطعات سازهای اصلی در هواپیماها معمولاً به حداکثر نسبت استحکام به وزن دستیافتنی از طریق تقویت الیاف کربن پیوسته نیاز دارند. عناصر باربر مهمی مانند بالهای بال، قاب بدنه و سطوح کنترلی از خواص استحکام جهتدار و الگوهای شکست قابل پیشبینی سیستمهای الیاف پیوسته بهره میبرند. الزامات گواهینامه در کاربردهای هوافضا نیز به دلیل پایگاههای داده طراحی خوب توسعهیافته و سابقه عملکرد اثباتشده، به نفع سیستمهای الیاف پیوسته هستند.

اجزای ثانویه هوانوردی ممکن است بهطور موفقیتآمیزی از سیستمهای الیاف کربن رشتهای استفاده کنند که در آنها کاهش وزن مهم باقی میماند، اما نیازمندیهای نهایی مقاومت اجازه انعطافپذیری بیشتری را میدهند. قطعات داخلی، سیستمهای مدیریت کابل و براکتهای غیربحرانی نمونههایی از کاربردهای بالقوه الیاف کربن رشتهای در محیطهای هوایی هستند. مقاومت ضربهای بهبودیافته سیستمهای رشتهای در واقع میتواند برای قطعاتی که در حین خدمات دچار آسیب ناشی از دستکاری یا برخورد تکهلاشه میشوند، مزیت محسوب شود. ملاحظات هزینه نیز الیاف کربن رشتهای را برای قطعاتی که الزامات عملکردی امکان تعادل بین خواص نهایی را فراهم میکنند، جذاب میسازد.

نیازمندیهای صنعت خودروسازی

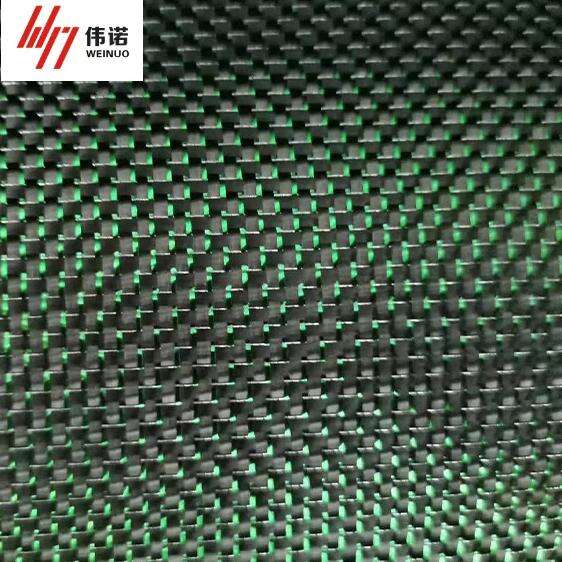

کاربردهای خودرویی، تنوع هر دو سیستم الیاف کربن خردشده و الیاف پیوسته را در دستههای مختلف اجزا نشان میدهد. در کاربردهای خودرویی با عملکرد بالا، بهویژه در مسابقات موتوری و خودروهای لوکس، اغلب از الیاف کربن پیوسته در صفحات بدنه، قطعات شاسی و عناصر آیرودینامیکی استفاده میشود که در آنها حداکثر سفتی و استحکام امری حیاتی است. جذابیت زیباییشناختی الگوهای بافت مشخص الیاف پیوسته نیز از استراتژیهای برندینگ لوکس در بازارهای خودرویی پشتیبانی میکند. با این حال، هزینههای بالای فرآیند الیاف پیوسته، پذیرش آن را در کاربردهای خودروهای بازار انبوه محدود کرده است.

اجزای خودرو در بازار انبوه بهطور فزایندهای از سیستمهای الیاف کربن رشتهرشته برای دستیابی به اهداف کاهش وزن و در عین حال حفظ رقابتپذیری هزینه استفاده میکنند. قطعات زیر کاپوت، تقویتکنندههای ساختاری و عناصر داخلی، کاربردهای رو به رشد مواد الیاف رشتهرشته در تولید خودرو محسوب میشوند. امکان پردازش الیاف کربن رشتهرشته از طریق زیرساخت موجود تولید ترموپلاستیک، تأمینکنندگان خودرو را قادر میسازد تا بدون سرمایهگذاری عمده، این مواد را به کار گیرند. همچنین ویژگیهای جذب انرژی ضربه در سیستمهای رشتهرشته ممکن است در برخی کاربردهای ایمنی خودرو مزیتآور باشد.

روند توسعه آینده

پیشرفت فناوری مواد

تلاشهای جاری پژوهش و توسعه به طور مداوم در حال پیشرفت دو فناوری الیاف کربن خردشده و الیاف پیوسته برای رفع محدودیتهای عملکردی فعلی هستند. بهبود عوامل سایزینگ و روکشهای سطحی برای الیاف کربن خردشده در پی تقویت چسبندگی بین ماتریس و الیاف است که میتواند منجر به افزایش خواص مقاومتی کامپوزیت شود، در حالی که مزایای فرآوری حفظ میشود. همچنین، راهبردهای نوین بهینهسازی طول الیاف در پی آن هستند که تعادلی بین عملکرد مقاومتی و ویژگیهای فرآوری برقرار کنند و به این ترتیب سیستمهای خردشده بتوانند به سطوح عملکرد بالاتری دست یابند که قبلاً منحصر به سیستمهای الیاف پیوسته بود.

توسعه فناوری الیاف پیوسته بر کاهش پیچیدگی و هزینههای تولید با حفظ ویژگیهای عملکردی عالی متمرکز است. سیستمهای قراردهی خودکار الیاف و سیستمهای رزین پیشرفته، امیدوارکننده در تسهیل فرآیند پردازش الیاف پیوسته برای پذیرش گستردهتر صنعتی هستند. مفاهیم تقویت ترکیبی که عناصر الیاف کربنی پیوسته و خردشده را درون یک مؤلفه واحد ترکیب میکنند، جهت بهینهسازی ویژگیهای عملکردی و هزینه نیز جهتگیری امیدبخشی محسوب میشوند. این پیشرفتهای فناوری ممکن است به مرور زمان تمایزهای سنتی بین قابلیتهای عملکردی الیاف خردشده و پیوسته را محو کنند.

ملاحظات پایداری و بازیافت

نگرانیهای مربوط به پایداری محیط زیست به طور فزایندهای بر تصمیمات انتخاب مواد بین الیاف کربن خردشده و سیستمهای الیاف مستمر تأثیر میگذارند. فرآیند تولید الیاف کربن خردشده به راحتی میتواند شامل الیاف بازیافتی از اجزای کامپوزیتی در پایان عمر خود باشد و از این طریق به اجرای مباحث اقتصاد دایر در صنعت کامپوزیتها کمک میکند. همچنین طول کوتاهتر الیاف در سیستمهای خردشده، سازگاری بیشتری با فرآیندهای بازیافت مکانیکی دارد که بخشی از خواص الیاف را برای استفاده مجدد حفظ میکنند. این مزیت قابلیت بازیافت، الیاف کربن خردشده را در موقعیت مطلوبی نسبت به کاربردهایی قرار میدهد که معیارهای پایداری در تصمیمات خرید مؤثر هستند.

بازیافت الیاف پیوسته به دلیل نیاز به حفظ طول و جهتگیری الیاف برای بازیابی بهینه عملکرد، چالشهای فنی بیشتری ایجاد میکند. با این حال، پیشرفتهای اخیر در فرآیندهای بازیافت شیمیایی، امیدوارکننده در زمینه بازیابی الیاف پیوسته با کیفیت بالا از جریانهای ضایعات کامپوزیتی هستند. روشهای ارزیابی چرخه عمر به طور فزایندهای در فرآیندهای انتخاب مواد دخیل میشوند و ممکن است سیستمهایی را ترجیح دهند که عملکرد محیطزیستی بهتری در طول چرخه عمر محصول نشان میدهند. بنابراین، ملاحظات پایداری ممکن است موجب نوآوریهای مستمر در فناوریهای بازیافت الیاف کربنی خردشده و پیوسته شوند.

سوالات متداول

تفاوتهای اصلی مقاومت بین کامپوزیتهای الیاف کربن خردشده و الیاف پیوسته چیست

کامپوزیتهای الیاف کربن پیوسته معمولاً استحکام کششی بیش از 3,500 مگاپاسکال را به دلیل مسیر بار بدون وقفه به دست میآورند، در حالی که سیستمهای الیاف کربن خرد شده در محدوده 200 تا 800 مگاپاسکال قرار دارند. الیاف پیوسته استحکام جهتدار برتری فراهم میکنند، اما سیستمهای خرد شده خواص همسانگرایانهتر و مقاومت ضربه بهتری ارائه میدهند. انتخاب به نیازهای خاص کاربرد و مصالحههای عملکردی قابل قبول بستگی دارد.

هزینههای تولید در فرآیند الیاف کربن خرد شده و پیوسته چگونه مقایسه میشوند

فرآیند الیاف کربن خرد شده 30 تا 50 درصد کمتر از سیستمهای الیاف پیوسته هزینه دارد، زیرا با تجهیزات ترموپلاستیک موجود سازگار است و نیازمندیهای کمتری در دستزنی دارد. تولید الیاف پیوسته به تجهیزات تخصصی و زمان چرخه طولانیتری نیاز دارد، اما میتواند هزینه بالاتر خود را از طریق عملکرد برتر در کاربردهای پیچیده توجیه کند. تحلیل هزینه کل باید شامل هزینههای مواد و فرآیند و همچنین مزایای عملکردی باشد.

کدام نوع فیبر برای کاربردهای تولید با حجم بالا بهتر عمل میکند

سیستمهای فیبر کربن رشتهرشته به دلیل سازگاری با روشهای پردازش خودکار ترموپلاستیک مانند قالبگیری تزریقی، در تولید با حجم بالا برجسته هستند. این فرآیندها امکان زمان چرخه سریع و کنترل کیفیت مداوم را برای دورههای تولید انبوه فراهم میکنند. پردازش فیبر پیوسته معمولاً شامل روشهای پیچیدهتر و زمانبرتر است که بیشتر برای کاربردهای با حجم پایین و عملکرد بالا مناسب است، جایی که خواص برتر توجیهکننده چرخههای طولانیتر تولید هستند.

آیا فیبر کربن رشتهرشته میتواند در هیچ کاربردی به عملکرد مشابه فیبر پیوسته دست یابد

اگرچه الیاف کربن خردشده نمیتوانند به خواص مقاومت نهایی سیستمهای با الیاف پیوسته برسند، اما میتوانند عملکرد کافی برای بسیاری از کاربردها فراهم کنند و در عین حال مزایایی در مقاومت ضربه، انعطافپذیری در فرآیند تولید و هزینههای موثر ارائه دهند. کاربردهایی که بارگذاری چندجهته، هندسههای پیچیده یا چقرمگی بالاتری نیاز دارند، ممکن است از ویژگیهای الیاف خردشده به جای سیستمهای پیوسته بهره ببرند، هرچند مقاومت مطلق آنها پایینتر باشد.