Il rinforzo in fibra di carbonio ha rivoluzionato la moderna produzione industriale in settori diversi, dall'aerospaziale a quelli automobilistici. Tra le varie forme di materiali in fibra di carbonio disponibili, comprendere le differenze fondamentali tra fibra di carbonio tritata e sistemi a fibra continua rimane cruciale per ingegneri e progettisti. La scelta tra questi due tipi principali di rinforzo influenza direttamente le prestazioni del prodotto, i processi di produzione e i costi complessivi del progetto. Questa analisi approfondita esplora le differenze prestazionali chiave che influenzano le decisioni di selezione dei materiali nel competitivo panorama industriale attuale.

Caratteristiche di Prestazione Strutturale

Proprietà di resistenza meccanica

Le differenze di resistenza meccanica tra le fibre di carbonio tagliate e i sistemi a fibra continua rappresentano forse la distinzione di prestazioni più significativa. La fibra di carbonio continua mantiene percorsi di carico ininterrotti in tutta la struttura composita, consentendo capacità di resistenza a trazione superiori che spesso superano i 3.500 MPa nelle applicazioni ad alte prestazioni. Questa continuità strutturale permette il trasferimento delle sollecitazioni lungo tutta la lunghezza della fibra, massimizzando le proprietà intrinseche di resistenza del materiale. La disposizione orientata delle fibre nei sistemi continui offre inoltre caratteristiche di resistenza direzionale prevedibili, che gli ingegneri possono sfruttare per soddisfare specifiche esigenze di carico.

Al contrario, i sistemi in fibra di carbonio tagliata presentano comportamenti meccanici più complessi a causa della loro natura discontinua. Sebbene i singoli segmenti di fibra mantengano le loro proprietà intrinseche di resistenza, la resistenza complessiva del composito dipende fortemente dalla lunghezza delle fibre, dalla distribuzione dell'orientamento e dall'adesione interfacciale tra matrice e fibra. I compositi tipici in fibra di carbonio tagliata raggiungono resistenze a trazione comprese tra 200 e 800 MPa, significativamente inferiori rispetto ai sistemi continui ma comunque in grado di offrire miglioramenti sostanziali rispetto ai materiali tradizionali. L'orientamento casuale delle fibre in molti sistemi tagliati fornisce proprietà di resistenza più isotrope, vantaggiose per applicazioni che richiedono resistenza a carichi multidirezionali.

Considerazioni su rigidità e modulo

Le prestazioni del modulo elastico variano notevolmente tra sistemi di rinforzo con fibra di carbonio continua e fibra tritata. I compositi con fibra continua possono raggiungere valori del modulo elastico superiori a 200 GPa quando le fibre sono allineate con le direzioni principali di carico. Questa eccezionale rigidità rende i sistemi continui ideali per applicazioni che richiedono una minima deformazione sotto carico, come strutture aerospaziali e componenti di apparecchiature di precisione. La possibilità di controllare l'orientamento delle fibre consente agli ingegneri di modulare le proprietà di rigidità in base a specifiche esigenze prestazionali, attraverso progettazioni strategiche dei layup.

I compositi in fibra di carbonio tagliata presentano tipicamente valori inferiori di rigidità complessiva, compresi tra 20 e 80 GPa a seconda del contenuto di fibra e dei metodi di lavorazione. Tuttavia, questa ridotta rigidità è spesso associata a una migliore resistenza agli urti e tolleranza ai danni rispetto ai sistemi continui. I segmenti più corti di fibra possono arrestare in modo più efficace la propagazione delle crepe, prevenendo modalità di rottura catastrofiche comuni nelle strutture altamente orientate con fibre continue. Questo compromesso tra rigidità massima e tenacità rappresenta un'importante considerazione progettuale per numerose applicazioni industriali.

Integrazione del Processo di Produzione

Complessità di Lavorazione e Automazione

I processi produttivi per i sistemi in fibra di carbonio tagliata offrono vantaggi distinti in termini di complessità e potenzialità di automazione. La natura discontinua della fibra di carbonio tagliata permette la lavorazione attraverso tecniche convenzionali di produzione termoplastica, inclusi stampaggio a iniezione, stampaggio a compressione ed estrusione. Questi consolidati metodi di produzione consentono cicli produttivi rapidi e un eccellente controllo dimensionale per geometrie complesse. La movimentazione automatizzata di materiali in fibra tritata presenta inoltre minori difficoltà rispetto ai sistemi continui, riducendo la manodopera necessaria e migliorando la costanza della produzione.

La lavorazione delle fibre di carbonio continue richiede tipicamente attrezzature specializzate e procedure di manipolazione per mantenere l'integrità della fibra durante tutto il processo produttivo. La posa manuale, la posa automatizzata di nastri e la stampaggio con trasferimento di resina rappresentano metodi comuni di lavorazione delle fibre continue, ciascuno dei quali richiede una notevole competenza tecnica e misure rigorose di controllo qualità. Sebbene questi processi possano garantire proprietà meccaniche superiori, spesso comportano tempi di ciclo più lunghi e costi di produzione più elevati. La complessità della lavorazione delle fibre continue limita inoltre la flessibilità progettuale per determinate configurazioni geometriche, in particolare quelle che prevedono angoli acuti o forme tridimensionali complesse.

Controllo della qualità e coerenza

Gli approcci al controllo qualità differiscono significativamente tra i sistemi di produzione in fibra di carbonio tritata e continua. La lavorazione della fibra di carbonio tritata beneficia di una distribuzione del materiale più uniforme e di una minore sensibilità alle variazioni di manipolazione durante la produzione. L'orientamento casuale delle fibre tipico di molti sistemi tritati contribuisce a mascherare piccole incoerenze di lavorazione che potrebbero influire in modo significativo sulle prestazioni delle fibre continue. I metodi di controllo statistico dei processi si rivelano molto efficaci per monitorare la qualità dei compositi in fibra tritata, consentendo risultati produttivi costanti su grandi volumi di produzione.

I sistemi a fibra continua richiedono protocolli di controllo qualità più rigorosi per garantire un corretto allineamento delle fibre, l'infiltrazione della resina e la gestione del contenuto di vuoti. Anche lievi deviazioni nell'orientamento delle fibre o nella distribuzione della resina possono influenzare in modo significativo le prestazioni finali del componente, richiedendo sistemi sofisticati di monitoraggio e controllo durante tutta la produzione. I metodi di prova non distruttiva diventano fondamentali per validare l'integrità dei compositi a fibra continua, aggiungendo complessità e costo al processo produttivo. Tuttavia, questo controllo qualità avanzato permette di raggiungere le proprietà progettuali che giustificano l'investimento aggiuntivo per applicazioni ad alte prestazioni.

Analisi Costo-Prestazioni

Strutture dei Costi dei Materiali

Le considerazioni economiche relative alla scelta tra fibra di carbonio tritata e fibra continua vanno oltre i semplici costi dei materiali, includendo le spese complessive per l'intero ciclo di vita del prodotto. I materiali in fibra di carbonio tritata hanno generalmente un costo inferiore del 30-50% rispetto ai sistemi equivalenti in fibra continua, principalmente a causa dei minori requisiti di lavorazione e degli sprechi ridotti di materiale durante la produzione. La possibilità di utilizzare fibre di carbonio riciclate nei sistemi con fibra tritata riduce ulteriormente i costi dei materiali, sostenendo al contempo iniziative di sostenibilità. I costi inferiori dei materiali rendono la fibra di carbonio tritata particolarmente interessante per applicazioni ad alto volume, dove i requisiti prestazionali consentono alcune rinunce in termini di resistenza massima.

I materiali in fibra di carbonio continua richiedono prezzi premium a causa delle loro caratteristiche prestazionali superiori e dei requisiti di produzione più complessi. Tuttavia, i migliori rapporti resistenza-peso ottenibili con sistemi continui possono giustificare costi materiali più elevati grazie a una riduzione dell'uso di materiale nei componenti finali. Il risparmio di peso nelle applicazioni di trasporto, ad esempio, spesso offre benefici sui costi operativi che compensano il sovrapprezzo iniziale del materiale nel corso della vita utile del prodotto. I calcoli del costo totale di proprietà devono quindi considerare i benefici prestazionali insieme ai costi iniziali del materiale e alle spese di lavorazione quando si valutano i sistemi a fibra continua.

Economia produttiva

I costi di lavorazione rappresentano un altro fattore cruciale nel confronto economico tra sistemi in fibra di carbonio tritata e continua. La produzione con fibra di carbonio tritata sfrutta attrezzature esistenti per la lavorazione dei termoplastici, riducendo al minimo i requisiti di investimento in capitale per le aziende che passano da materiali tradizionali. Elevati tassi di produzione ottenibili tramite stampaggio a iniezione e processi simili permettono economie di scala vantaggiose in scenari di produzione in volume. Requisiti di manodopera ridotti e procedure semplificate di controllo qualità contribuiscono ulteriormente a contenere i costi complessivi di produzione per componenti in fibra tritata.

La lavorazione delle fibre continue richiede spesso investimenti in attrezzature specializzate e cicli di produzione più lunghi, che aumentano i costi di produzione per unità. Tuttavia, le caratteristiche di prestazioni superiori ottenibili possono consentire strategie di prezzo premium in grado di compensare i maggiori costi produttivi. Applicazioni che richiedono proprietà di massima prestazione, come componenti aerospaziali o destinati al settore automobilistico agonistico, possono giustificare i costi aggiuntivi associati alla produzione con fibre continue. Il posizionamento sul mercato e la percezione del valore da parte del cliente svolgono un ruolo cruciale nel determinare se l'economia delle fibre continue risulti vantaggiosa per specifiche applicazioni.

Compromessi Prestazionali Specifici per Applicazione

Applicazioni Aerospaziali e della Difesa

Le applicazioni aerospaziali presentano requisiti unici che influenzano la scelta tra fibre di carbonio tranciate e sistemi a fibra continua. I componenti strutturali principali negli aeromobili richiedono tipicamente i massimi rapporti resistenza-peso ottenibili mediante rinforzo in fibra di carbonio continua. Elementi portanti critici, come longheroni alari, telai della fusoliera e superfici di controllo, beneficiano delle proprietà direzionali di resistenza e dei modi di rottura prevedibili offerti dai sistemi a fibra continua. Anche i requisiti di certificazione nelle applicazioni aerospaziali privilegiano i sistemi a fibra continua, grazie alle basi dati di progettazione consolidate e alle comprovate prestazioni storiche.

Componenti secondari aerospaziali possono utilizzare con successo sistemi in fibra di carbonio tagliata quando il risparmio di peso rimane importante ma i requisiti di resistenza massima consentono maggiore flessibilità. Componenti interni, sistemi di gestione cavi e supporti non critici rappresentano potenziali applicazioni per la fibra di carbonio tagliata in ambienti aerospaziali. La migliore resistenza agli urti dei sistemi tagliati può risultare effettivamente vantaggiosa per componenti soggetti a danni durante la manipolazione o all’impatto di detriti durante il servizio. Anche le considerazioni sui costi rendono la fibra di carbonio tagliata attraente per componenti in cui i requisiti prestazionali permettono compromessi sulle proprietà massime.

Requisiti del settore automobilistico

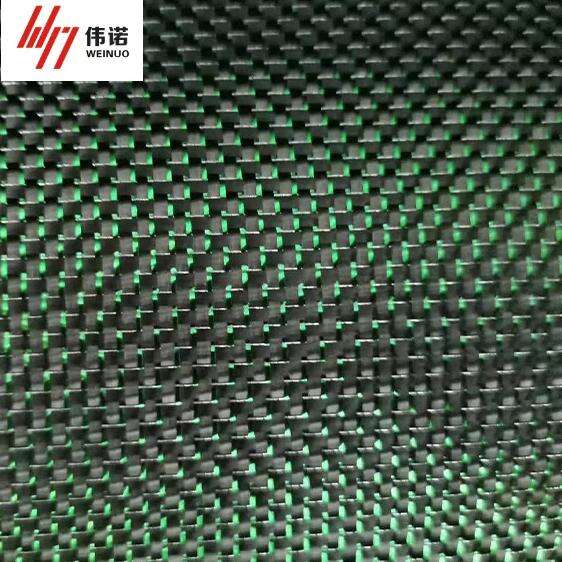

Le applicazioni automobilistiche dimostrano la versatilità sia delle fibre di carbonio tagliate che dei sistemi a fibra continua in diverse categorie di componenti. Le applicazioni automobilistiche ad alte prestazioni, in particolare nei motorsport e nei veicoli di lusso, utilizzano frequentemente la fibra di carbonio continua per pannelli carrozzeria, componenti del telaio ed elementi aerodinamici, dove massima rigidità e resistenza risultano fondamentali. L'estetica ricercata dei motivi intrecciati visibili della fibra continua supporta inoltre le strategie di branding premium nei mercati automobilistici. Tuttavia, i costi elevati associati alla lavorazione della fibra continua limitano l'adozione nelle applicazioni per veicoli di serie.

I componenti automobilistici di massa incorporano sempre più sistemi in fibra di carbonio tagliata per raggiungere gli obiettivi di riduzione del peso mantenendo al contempo la competitività dei costi. Componenti sotto il cofano, rinforzi strutturali ed elementi interni rappresentano applicazioni in crescita per i materiali in fibra tagliata nella produzione automobilistica. La capacità di lavorare la fibra di carbonio tagliata attraverso le attuali infrastrutture di produzione termoplastica consente ai fornitori automobilistici di adottare questi materiali senza investimenti in capitale significativi. Le caratteristiche di assorbimento dell'energia d'urto dei sistemi tagliati potrebbero inoltre rivelarsi vantaggiose in alcune applicazioni di sicurezza automobilistica.

Tendenze future di sviluppo

Avanzamento della Tecnologia dei Materiali

Gli sforzi continui di ricerca e sviluppo proseguono nel perfezionare sia le tecnologie in fibra di carbonio tagliata che quelle a fibra continua, al fine di superare le attuali limitazioni prestazionali. Miglioramenti nei trattamenti di sizing e superficiali per la fibra di carbonio tagliata mirano a potenziare l'adesione interfacciale tra matrice e fibra, aumentando potenzialmente le proprietà di resistenza del composito mantenendo i vantaggi di lavorabilità. Nuove strategie di ottimizzazione della lunghezza delle fibre cercano inoltre di bilanciare le prestazioni meccaniche con le caratteristiche di lavorazione, consentendo ai sistemi con fibra tagliata di raggiungere livelli prestazionali più elevati, un tempo esclusivi dei sistemi a fibra continua.

Lo sviluppo della tecnologia delle fibre continue si concentra sulla riduzione della complessità e dei costi di produzione, mantenendo al contempo caratteristiche di prestazioni elevate. I sistemi automatizzati di posizionamento delle fibre e le resine avanzate promettono di semplificare la lavorazione delle fibre continue, favorendone un'adozione industriale più ampia. Anche i concetti di rinforzo ibrido, che combinano elementi in fibra di carbonio continua e discontinua all'interno di un singolo componente, rappresentano direzioni di sviluppo promettenti per ottimizzare prestazioni e costi. Questi progressi tecnologici potrebbero attenuare nel tempo le distinzioni tradizionali tra le capacità prestazionali delle fibre discontinue e continue.

Considerazioni sulla sostenibilità e riciclaggio

Le preoccupazioni relative alla sostenibilità ambientale influenzano in misura crescente le decisioni di selezione dei materiali tra fibre di carbonio tritate e sistemi a fibra continua. La produzione di fibre di carbonio tritate si adatta facilmente all'uso di fibre riciclate provenienti da componenti compositi a fine vita, sostenendo così le iniziative dell'economia circolare nel settore dei materiali compositi. Le lunghezze più brevi delle fibre nei sistemi tritati risultano inoltre più compatibili con i processi di riciclo meccanico che preservano alcune proprietà delle fibre per successive applicazioni riutilizzabili. Questo vantaggio in termini di riciclabilità colloca favorevolmente la fibra di carbonio tritata in applicazioni dove i criteri di sostenibilità influenzano le decisioni di approvvigionamento.

Il riciclo continuo delle fibre presenta maggiori sfide tecniche a causa della necessità di preservare le caratteristiche di lunghezza e orientamento delle fibre per un recupero ottimale delle prestazioni. Tuttavia, i recenti progressi nei processi di riciclo chimico mostrano una buona prospettiva per il recupero di fibre continue di alta qualità dai flussi di rifiuti compositi. Le metodologie di valutazione del ciclo di vita sono sempre più coinvolte nei processi di selezione dei materiali, favorendo potenzialmente sistemi che dimostrano prestazioni ambientali superiori durante tutti i cicli di vita dei prodotti. Le considerazioni di sostenibilità possono quindi guidare l'innovazione continua nelle tecnologie di riciclo della fibra di carbonio, sia a pezzi sia a continuo.

Domande Frequenti

Quali sono le principali differenze di resistenza tra fibre di carbonio tritate e fibre composite continue

I compositi in fibra di carbonio continua raggiungono tipicamente resistenze a trazione superiori a 3.500 MPa grazie a percorsi di carico continui, mentre i sistemi con fibra di carbonio tagliata variano da 200 a 800 MPa. Le fibre continue offrono una resistenza direzionale superiore, ma i sistemi con fibra tagliata presentano proprietà più isotropiche e una migliore resistenza agli urti. La scelta dipende da specifiche applicazione esigenze e dai compromessi prestazionali accettabili.

Come si confrontano i costi di produzione tra la lavorazione della fibra di carbonio tagliata e quella continua?

La lavorazione della fibra di carbonio tagliata costa dal 30% al 50% in meno rispetto ai sistemi con fibra continua, grazie alla compatibilità con gli impianti termoplastici esistenti e a requisiti di manipolazione più semplici. La produzione con fibra continua richiede attrezzature specializzate e tempi di ciclo più lunghi, ma può giustificare costi più elevati grazie a prestazioni superiori in applicazioni gravose. L'analisi del costo totale deve considerare sia le spese materiali che quelle di lavorazione, insieme ai benefici prestazionali.

Quale tipo di fibra funziona meglio per applicazioni di produzione ad alto volume

I sistemi con fibra di carbonio tagliata eccellono nella produzione ad alto volume grazie alla compatibilità con metodi automatizzati di lavorazione dei termoplastici, come lo stampaggio a iniezione. Questi processi permettono tempi di ciclo rapidi e un controllo della qualità costante per grandi serie produttive. La lavorazione della fibra continua richiede tipicamente metodi più complessi e dispendiosi in termini di tempo, più adatti ad applicazioni di basso volume e alte prestazioni, dove le proprietà superiori giustificano cicli di produzione più lunghi.

La fibra di carbonio tagliata può raggiungere prestazioni simili a quelle della fibra continua in alcune applicazioni

Sebbene la fibra di carbonio tritata non raggiunga le proprietà di resistenza massima dei sistemi continui, può offrire prestazioni adeguate per molte applicazioni, garantendo vantaggi in termini di resistenza agli urti, flessibilità di lavorazione ed economicità. Applicazioni che richiedono sollecitazioni multidirezionali, geometrie complesse o una tenacità maggiore possono effettivamente trarre beneficio dalle caratteristiche della fibra tritata rispetto ai sistemi continui, nonostante i valori di resistenza assoluta inferiori.

Indice

- Caratteristiche di Prestazione Strutturale

- Integrazione del Processo di Produzione

- Analisi Costo-Prestazioni

- Compromessi Prestazionali Specifici per Applicazione

- Tendenze future di sviluppo

-

Domande Frequenti

- Quali sono le principali differenze di resistenza tra fibre di carbonio tritate e fibre composite continue

- Come si confrontano i costi di produzione tra la lavorazione della fibra di carbonio tagliata e quella continua?

- Quale tipo di fibra funziona meglio per applicazioni di produzione ad alto volume

- La fibra di carbonio tagliata può raggiungere prestazioni simili a quelle della fibra continua in alcune applicazioni