Koolstofversterking heeft de moderne productie in diverse industrieën, van lucht- en ruimtevaart tot automobieltoepassingen, revolutionair veranderd. Van de verschillende vormen van koolstofvezelmaterialen die beschikbaar zijn, blijft het begrijpen van de fundamentele verschillen tussen gehakte koolstofvezels en continue vezelsystemen cruciaal voor ingenieurs en ontwerpers. De keuze tussen deze twee primaire versterkingstypen heeft directe invloed op productprestaties, productieprocessen en de totale projectkosten. Deze uitgebreide analyse verkent de kritieke prestatieverschillen die bepalend zijn voor materiaalkeuzes in het huidige concurrerende industriële landschap.

Structuurprestatiekenmerken

Mechanische sterkteeigenschappen

De verschillen in mechanische sterkte tussen gesneden koolstofvezel en systemen met continue vezels vertegenwoordigen wellicht het belangrijkste prestatieverschil. Continue koolstofvezel behoudt ononderbroken belastingspaden doorheen de composietstructuur, waardoor superieure treksterkte mogelijk is, die in hoogwaardige toepassingen vaak hoger ligt dan 3.500 MPa. Deze structurele continuïteit zorgt voor krachtoverdracht langs de gehele vezellengte, waardoor de inherente sterkteeigenschappen van het materiaal maximaal worden benut. De georiënteerde vezelopstelling in continue systemen biedt bovendien voorspelbare richtingsafhankelijke sterkte-eigenschappen die ingenieurs kunnen benutten voor specifieke belastingsomstandigheden.

In tegenstelling vertonen verkorte koolstofvezelsystemen complexere sterktegedragingen vanwege hun discontinue aard. Hoewel individuele vezelsegmenten hun inherente sterkte-eigenschappen behouden, hangt de totale samengestelde sterkte sterk af van de vezellengte, oriëntatieverdeling en de interfaciale binding tussen matrix en vezel. Typische composieten van verkorte koolstofvezels bereiken treksterkten in het bereik van 200-800 MPa, wat aanzienlijk lager is dan bij continue systemen, maar toch een substantiële verbetering biedt ten opzichte van traditionele materialen. De willekeurige vezeloriëntatie in veel systemen met verkorte vezels zorgt voor meer isotrope sterkte-eigenschappen, wat voordelig is voor toepassingen die weerstand tegen belasting uit meerdere richtingen vereisen.

Stijfheid en modulus overwegingen

De prestaties van de elasticiteitsmodulus verschillen sterk tussen continue en gehakte koolstofvezelversterkingssystemen. Continue vezelcomposieten kunnen elasticiteitsmoduluswaarden behalen die hoger zijn dan 200 GPa wanneer de vezels uitgelijnd zijn met de primaire belastingsrichtingen. Deze uitzonderlijke stijfheid maakt continue systemen ideaal voor toepassingen waarbij minimale doorbuiging onder belasting vereist is, zoals lucht- en ruimtevaartstructuren en componenten van precisieapparatuur. De mogelijkheid om de vezeloriëntatie te beheersen, stelt ingenieurs in staat om de stijfheidseigenschappen aan te passen aan specifieke prestatie-eisen via strategische opbouwontwerpen.

Gehakte koolstofvezelcomposieten vertonen doorgaans lagere waarden voor stijfheid, in het bereik van 20-80 GPa afhankelijk van het vezelgehalte en de verwerkingsmethoden. Deze gereduceerde stijfheid gaat echter vaak gepaard met verbeterde slagvastheid en beschadigingstolerantie in vergelijking met continue systemen. De kortere vezelsegmenten kunnen scheurgroei effectiever tegenhouden, waardoor catastrofale breukmodi, die veel voorkomen bij sterk georiënteerde continue vezelstructuren, worden voorkomen. Dit afwegingsaspect tussen uiteindelijke stijfheid en taaiheid vormt een cruciale overweging bij het ontwerp voor vele industriële toepassingen.

Integratie van productieproces

Verwerkingscomplexiteit en automatisering

De productieprocessen voor gehakte koolstofvezelsystemen bieden duidelijke voordelen wat betreft complexiteit en automatiseringsmogelijkheden. De discontinue aard van chopped koolstofvezel maakt verwerking mogelijk via conventionele thermoplastische productietechnieken, waaronder spuitgieten, persvormen en extrusieprocessen. Deze gevestigde productiemethoden zorgen voor snelle productiecycli en uitstekende dimensionale controle bij complexe geometrieën. Geautomatiseerde verwerking van gesneden vezelmaterialen brengt ook minder uitdagingen met zich mee in vergelijking met continue systemen, wat de arbeidskosten verlaagt en de productieconsistentie verbetert.

Het verwerken van continu koolstofvezel vereist doorgaans gespecialiseerde apparatuur en afhandelingsprocedures om de vezelintegriteit tijdens het gehele productieproces te behouden. Handmatig leggen, geautomatiseerd bandleggen en resin transfer molding zijn veelvoorkomende methoden voor het verwerken van continue vezels, waarbij elk methode aanzienlijke technische expertise en kwaliteitscontrolemaatregelen vereist. Hoewel deze processen superieure mechanische eigenschappen kunnen opleveren, gaan ze vaak gepaard met langere cycluskosten en hogere productiekosten. De complexiteit van het verwerken van continue vezels beperkt ook de ontwerpvrijheid voor bepaalde geometrische configuraties, met name die met scherpe hoeken of complexe driedimensionale vormen.

Kwaliteitscontrole en consistentie

Kwaliteitscontrolebenaderingen verschillen aanzienlijk tussen gesneden en continue koolstofvezelproductiesystemen. De verwerking van gesneden koolstofvezels profiteert van een meer uniforme materiaalverdeling en een geringere gevoeligheid voor variaties in de behandeling tijdens de productie. De willekeurige vezeloriëntatie die inherent is aan veel gesneden systemen, helpt kleine verwerkingsonregelmatigheden te maskeren die het prestatieniveau van continue vezels aanzienlijk zouden kunnen beïnvloeden. Statistische procescontrolemethoden blijken zeer effectief voor het monitoren van de kwaliteit van composieten met gesneden vezels, waardoor consistente productie-uitkomsten mogelijk zijn over grote productiehoeveelheden.

Continu vezelsystemen vereisen strengere kwaliteitscontroleprotocollen om juiste vezeluitlijning, harsinfiltratie en beheer van luchtvaten te waarborgen. Zelfs kleine afwijkingen in vezeloriëntatie of harsverdeling kunnen de prestaties van het eindproduct sterk beïnvloeden, wat geavanceerde monitoring- en regelsystemen gedurende het productieproces noodzakelijk maakt. Niet-destructieve testmethoden zijn cruciaal voor het valideren van de integriteit van continue vezelcomposieten, waardoor de complexiteit en kosten van het productieproces toenemen. Deze verbeterde kwaliteitscontrole maakt echter het bereiken van ontwerpeigenschappen mogelijk, wat de extra investering voor hoogwaardige toepassingen rechtvaardigt.

Kosten-prestatieanalyse

Materiaalkoststructuren

De economische overwegingen rond gekort stikstofvezel versus de selectie van continue vezels gaan verder dan eenvoudige materiaalkosten en omvatten de kosten gedurende de gehele levenscyclus van het product. Materialen van gekort stikstofvezel zijn doorgaans 30-50% goedkoper dan equivalente systemen met continue vezels, voornamelijk vanwege de lagere vereisten voor verwerking en minder materiaalafval tijdens de productie. De mogelijkheid om gerecycled stikstofvezelmateriaal te gebruiken in systemen met gekorte vezels verlaagt de materiaalkosten verder en ondersteunt duurzaamheidsinitiatieven. Lagere materiaalkosten maken gekort stikstofvezel aantrekkelijk voor toepassingen in grote volumes waarbij de prestatie-eisen enige afwegingen toestaan in uiteindelijke sterkteeigenschappen.

Materialen van continue koolstofvezel hebben een hogere prijs vanwege hun superieure prestatiekenmerken en complexere productie-eisen. De verbeterde sterkte-gewichtsverhoudingen die met continue systemen bereikt kunnen worden, kunnen echter de hogere materiaalkosten rechtvaardigen doordat er minder materiaal nodig is voor de eindproducten. Gewichtsreductie in transporttoepassingen levert bijvoorbeeld vaak operationele kostenbesparingen op die de initiële materiaalpremie gedurende de levensduur van het product compenseren. Bij de berekening van de totale eigendomskosten moeten daarom de prestatievoordelen samen met de initiële materiaal- en verwerkingskosten worden overwogen bij de beoordeling van systemen met continue vezels.

Productiekosten

Verwerkingskosten vormen een andere cruciale factor in de economische vergelijking tussen gemalen en continu koolstofvezelsystemen. De productie van gemalen koolstofvezels maakt gebruik van bestaande thermoplastische verwerkingstechnieken, waardoor de vereiste kapitaalinvesteringen voor bedrijven die overstappen van traditionele materialen worden geminimaliseerd. Hoge productiesnelheden, haalbaar via spuitgieten en vergelijkbare processen, zorgen voor gunstige kosten per eenheid bij massaproductie. Verlaagde arbeidskosten en vereenvoudigde kwaliteitscontroleprocedures dragen bovendien bij aan lagere totale productiekosten voor onderdelen met gemalen vezels.

Het verwerken van continue vezels vereist vaak gespecialiseerde apparatuur en langere productiecyclus, wat de fabricagekosten per eenheid verhoogt. De superieure prestatie-eigenschappen die hiermee bereikt kunnen worden, maken echter mogelijk een premieprijsstrategie haalbaar die de hogere productiekosten compenseert. Toepassingen die maximale prestaties vereisen, zoals luchtvaartcomponenten of race-toepassingen, kunnen de extra kosten van het gebruik van continue vezels verantwoorden. De marktpositie en de perceptie van klantwaarde spelen een cruciale rol bij het bepalen of de economie van continue vezels rendabel is voor specifieke toepassingen.

Prestatieafwegingen op basis van de toepassing

Lucht- en defensietoepassingen

Luchtvaarttoepassingen stellen unieke eisen die invloed hebben op de keuze tussen gesneden koolstofvezel en continue vezelsystemen. Primaire structurele onderdelen in vliegtuigen vereisen doorgaans de maximale sterkte-gewichtsverhoudingen die haalbaar zijn met continue koolstofvezelversterking. Kritieke belastbare elementen zoals vleugelliggers, rompframes en stuuroppervlakken profiteren van de richtingsafhankelijke sterkteeigenschappen en voorspelbare breukgedrag van continue vezelsystemen. Certificatie-eisen in luchtvaarttoepassingen geven eveneens de voorkeur aan continue vezelsystemen vanwege hun goed gedocumenteerde ontwerpbibliotheken en bewezen prestatiegeschiedenis.

Secundaire lucht- en ruimtevaartcomponenten kunnen met succes gebruikmaken van gehakte koolstofvezelsystemen waar gewichtsbesparing belangrijk blijft, maar de absolute sterkte-eisen meer flexibiliteit toelaten. Interieurcomponenten, kabelbeheerssystemen en niet-kritische beugels vormen potentiële toepassingen voor gehakte koolstofvezels in lucht- en ruimtevaartomgevingen. De verbeterde slagvastheid van gehakte systemen kan zelfs voordelig zijn voor componenten die onderhevig zijn aan beschadiging door handmatig hanteren of inslag van puin tijdens gebruik. Kostenoverwegingen maken gehakte koolstofvezel ook aantrekkelijk voor componenten waarbij prestatie-eisen afwegingen in uiteindelijke eigenschappen toestaan.

Vereisten van de automobielindustrie

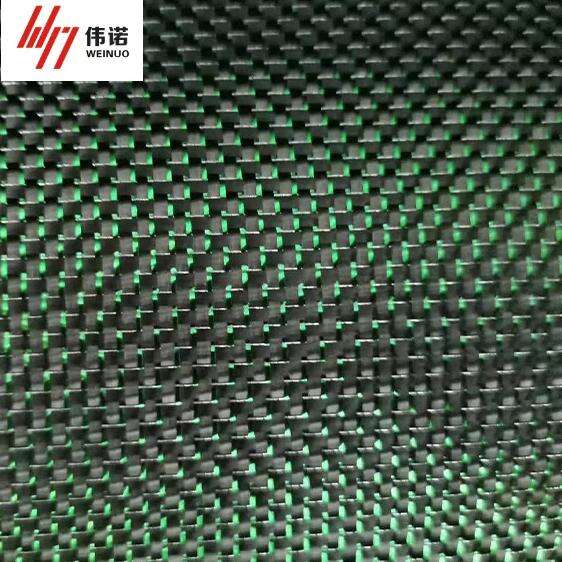

Automobieltoepassingen tonen de veelzijdigheid van zowel gehakte koolstofvezel als continue vezelsystemen in verschillende componentcategorieën. Toepassingen in de high-performance automobielsector, met name in motorsport en luxevoertuigen, maken vaak gebruik van continue koolstofvezel voor carrosseriedelen, chassiscomponenten en aerodynamische elementen waar maximale stijfheid en sterkte van cruciaal belang zijn. De esthetische uitstraling van zichtbare, geweven continue vezelpatronen ondersteunt ook premium merkstrategieën in de automobielmarkt. De hoge kosten die verbonden zijn aan de verwerking van continue vezels beperken echter de toepassing in massamarkt-voertuigen.

Massamarkt-automotivecomponenten maken toenemend gebruik van gesneden koolstofvezelsystemen om gewichtsreductiedoelen te bereiken terwijl de kosten concurrerend blijven. Componenten onder de motorkap, structurele versterkingen en interieuronderdelen vormen groeiende toepassingen voor gesneden vezelmateriaal in de automobielproductie. De mogelijkheid om gesneden koolstofvezel te verwerken via bestaande thermoplastische productie-infrastructuur stelt automotiveleveranciers in staat deze materialen te adopteren zonder grote kapitaalinvesteringen. De eigenschappen van gesneden systemen met betrekking tot crashenergie-absorptie kunnen ook voordelig zijn in bepaalde veiligheidstoepassingen in auto's.

Toekomstige ontwikkelingsrichtingen

Vooruitgang in materialentechnologie

Lopende onderzoeks- en ontwikkelingsinspanningen blijven zowel de technologieën voor gesneden koolstofvezels als continuvezels verbeteren om de huidige prestatiebeperkingen aan te pakken. Verbeterde sizing en oppervlaktebehandelingen voor gesneden koolstofvezels zijn gericht op het versterken van de hechting tussen matrix en vezel, wat de sterkteeigenschappen van composieten kan verhogen terwijl de verwerkingsvoordelen behouden blijven. Nieuwe strategieën voor optimalisatie van de vezellengte proberen eveneens een balans te vinden tussen sterkteprestaties en verwerkingseigenschappen, waardoor gesneden systemen hogere prestatieniveaus kunnen bereiken die eerder exclusief waren voor continuvezelsystemen.

De ontwikkeling van continue vezeltechnologie richt zich op het verminderen van de complexiteit en kosten van productie, terwijl tegelijkertijd de uitstekende prestatiekenmerken behouden blijven. Geautomatiseerde vezelplaatsingssystemen en geavanceerde harsystemen beloven het verwerken van continue vezels te stroomlijnen voor bredere industriële toepassing. Hybride versterkingsconcepten die continue en gehakte koolstofvezels combineren binnen één component, vormen eveneens een veelbelovende ontwikkelingsrichting om prestaties en kostenoptimalisatie te bereiken. Deze technologische vooruitgang kan op termijn de traditionele verschillen tussen de prestatiekenmerken van gehakte en continue vezels steeds meer doen vervagen.

Duurzaamheids- en recyclageoverwegingen

Milieubewuste overwegingen beïnvloeden in toenemende mate de keuze van materialen tussen gekapt koolstofvezel en systemen met continue vezels. De productie van gekapt koolstofvezel kan gemakkelijk gerecycleerde vezels verwerken afkomstig uit composietonderdelen aan het einde van hun levenscyclus, wat bijdraagt aan circulaire-economie-initiatieven binnen de compositesector. De kortere vezellengtes in systemen met gekapte vezels zijn ook beter verenigbaar met mechanische recyclingprocessen die een deel van de vezeleigenschappen behouden voor hergebruik. Dit voordeel op het gebied van recycleerbaarheid plaatst gekapt koolstofvezel in een gunstige positie voor toepassingen waarin duurzaamheidsindicatoren de inkoopbeslissingen beïnvloeden.

Recycling van continue vezels stelt grotere technische eisen door de noodzaak om de vezellengte en oriëntatiekenmerken te behouden voor een optimale herstelbaarheid van prestaties. Recente vooruitgang in chemische recyclingprocessen biedt echter perspectief voor het terugwinnen van hoogwaardige continue vezels uit composietafvalstromen. Levenscyclusbeoordelingsmethodieken worden steeds vaker meegenomen in materiaalkeuzeprocessen, wat mogelijk leidt tot een voorkeur voor systemen die een superieure milieuprestatie tonen gedurende de gehele levenscyclus van producten. Duurzaamheidsoverwegingen kunnen daarom blijvende innovatie stimuleren in zowel gemalen als continue koolstofvezelrecyclingtechnologieën.

Veelgestelde vragen

Wat zijn de belangrijkste sterkteverschillen tussen gemalen koolstofvezel en continue vezelcomposieten

Continue koolstofvezelcomposieten bereiken doorgaans treksterktes die hoger zijn dan 3.500 MPa door ononderbroken belastingspaden, terwijl gehakte koolstofvezelsystemen variëren van 200-800 MPa. De continue vezels zorgen voor superieure richtingsafhankelijke sterkte, maar gehakte systemen bieden meer isotrope eigenschappen en betere slagvastheid. De keuze hangt af van specifieke toepassing vereisten en aanvaardbare prestatieafwegingen.

Hoe verhouden de productiekosten zich tussen verwerking van gehakte en continue koolstofvezel

De verwerking van gehakte koolstofvezel kost 30-50% minder dan continue vezelsystemen, vanwege de compatibiliteit met bestaande thermoplastische apparatuur en eenvoudigere hanteringsvereisten. Voor de productie van continue vezels zijn gespecialiseerde machines en langere cyclustijden nodig, maar de hogere kosten kunnen gerechtvaardigd zijn door superieure prestaties in veeleisende toepassingen. Een totale kostenanalyse moet zowel materiaal- als verwerkingskosten als prestatievoordelen meewegen.

Welk vezeltype presteert beter bij toepassingen met hoge productievolume

Gesneden koolstofvezelsystemen onderscheiden zich in productie met hoog volume vanwege hun compatibiliteit met geautomatiseerde thermoplastische verwerkingsmethoden zoals spuitgieten. Deze processen maken snelle cyclus tijden en consistente kwaliteitscontrole mogelijk bij grote productieruns. Verwerking van continue vezels omvat doorgaans complexere, tijdrovendere methoden die beter geschikt zijn voor toepassingen met lager volume en hoge prestaties, waar de superieure eigenschappen langere productiecyclus tijden rechtvaardigen.

Kan gesneden koolstofvezel in bepaalde toepassingen een vergelijkbare prestatie behalen als continue vezel

Hoewel gehakt koolstofvezel de uiteindelijke sterkte-eigenschappen van continue systemen niet kan evenaren, kan het voldoende prestaties bieden voor veel toepassingen, met voordelen op het gebied van slagvastheid, verwerkingsflexibiliteit en kosten-effectiviteit. Toepassingen die multi-directionele belasting, complexe geometrieën of verbeterde taaiheid vereisen, kunnen juist profiteren van de eigenschappen van gehakte vezels in plaats van continue systemen, ondanks lagere absolute sterkte-waarden.

Inhoudsopgave

- Structuurprestatiekenmerken

- Integratie van productieproces

- Kosten-prestatieanalyse

- Prestatieafwegingen op basis van de toepassing

- Toekomstige ontwikkelingsrichtingen

-

Veelgestelde vragen

- Wat zijn de belangrijkste sterkteverschillen tussen gemalen koolstofvezel en continue vezelcomposieten

- Hoe verhouden de productiekosten zich tussen verwerking van gehakte en continue koolstofvezel

- Welk vezeltype presteert beter bij toepassingen met hoge productievolume

- Kan gesneden koolstofvezel in bepaalde toepassingen een vergelijkbare prestatie behalen als continue vezel