Армування вуглепластиком революціонізувало сучасне виробництво в різних галузях, від авіаційно-космічної промисловості до автомобілебудування. Серед різних форм матеріалів із вуглецевого волокна розуміння фундаментальних відмінностей між нарізаним вуглецевим волокном і системами безперервного волокна залишається критично важливим для інженерів та конструкторів. Вибір між цими двома основними типами армування безпосередньо впливає на експлуатаційні характеристики продукту, технологічні процеси виробництва та загальні витрати на проект. Цей комплексний аналіз розглядає ключові відмінності у робочих характеристиках, що впливають на рішення щодо вибору матеріалів у сучасному конкурентному промисловому середовищі.

Експлуатаційні характеристики конструкції

Механічні властивості міцності

Різниця у механічній міцності між рубленим вуглепластиком і системами з неперервними волокнами, можливо, є найважливішою відмінністю у продуктивності. Неперервне вуглецеве волокно забезпечує неперервний шлях передачі навантаження по всій структурі композиту, що дозволяє досягти високої міцності на розтяг, яка у високопродуктивних застосунках часто перевищує 3500 МПа. Ця структурна цілісність дозволяє передавати напруження по всій довжині волокна, максимально реалізуючи власні характеристики міцності матеріалу. Орієнтоване розташування волокон у системах з неперервними волокнами також забезпечує передбачувані напрямкові характеристики міцності, якими інженери можуть скористатися для конкретних вимог щодо навантаження.

Навпаки, системи з нарізаним вуглепластиком мають більш складну поведінку міцності через їхній несуцільний характер. Хоча окремі сегменти волокон зберігають власні властивості міцності, загальна міцність композиту значною мірою залежить від довжини волокон, розподілу їх орієнтації та зчеплення між матрицею й волокном. Типові композити з нарізаним вуглепластиком досягають межі міцності при розтягуванні в діапазоні 200–800 МПа, що значно нижче, ніж у суцільних систем, але все ж забезпечує суттєве покращення порівняно з традиційними матеріалами. Випадкова орієнтація волокон у багатьох системах з нарізаним волокном забезпечує більш ізотропні властивості міцності, що є перевагою для застосувань, які вимагають опору навантаженню в кількох напрямках.

Міркування щодо жорсткості та модуля

Еластичність матеріалу значно відрізняється між системами армування з безперервного та нарізаного вуглецевого волокна. Композити з безперервним волокном можуть досягати значень модуля пружності понад 200 ГПа, коли волокна вирівняні вздовж основних напрямків навантаження. Ця виняткова жорсткість робить безперервні системи ідеальними для застосувань, де потрібна мінімальна деформація під навантаженням, наприклад, у конструкціях літаків і компонентах прецизійного обладнання. Здатність керувати орієнтацією волокон дозволяє інженерам налаштовувати властивості жорсткості відповідно до конкретних експлуатаційних вимог шляхом стратегічного проектування шарів.

Композити з нарізаних волокон карбону зазвичай мають нижчі значення загальної жорсткості, які коливаються в межах 20–80 ГПа залежно від вмісту волокна та методів обробки. Однак ця знижена жорсткість часто супроводжується покращеною стійкістю до ударних навантажень і кращою переносимістю пошкоджень у порівнянні з системами з неперервними волокнами. Коротші відрізки волокон можуть ефективніше гальмувати розповсюдження тріщин, запобігаючи катастрофічному руйнуванню, характерному для сильно орієнтованих структур з неперервними волокнами. Цей компроміс між граничною жорсткістю та міцністю є важливим аспектом проектування для багатьох промислових застосувань.

Інтеграція процесу виготовлення

Складність обробки та автоматизація

Виробничі процеси для систем з нарізаних волокон карбону мають чіткі переваги з точки зору складності та потенціалу автоматизації. Розривна природа обрізаний вуглеґрафен дозволяє обробку за допомогою традиційних методів виробництва термопластів, включаючи формування під тиском, пресування та процеси екструзії. Ці випробувані методи виробництва забезпечують швидкі цикли виробництва та чудовий контроль розмірів для складних геометрій. Автоматизована робота зі здрібненими волокнистими матеріалами також створює менше труднощів у порівнянні з безперервними системами, зменшуючи потребу у робочій силі та покращуючи стабільність виробництва.

Обробка безперервного вуглецевого волокна зазвичай вимагає спеціалізованого обладнання та процедур обробки, щоб зберегти цілісність волокна протягом усього виробничого процесу. Ручна укладка, автоматизоване нанесення стрічки та формування із перетворенням смоли є поширеними методами обробки безперервних волокон, кожен із яких вимагає значного технічного досвіду та заходів контролю якості. Хоча ці процеси можуть забезпечити вищі механічні властивості, вони часто пов’язані з довшими циклами виробництва та вищими витратами. Складність обробки безперервних волокон також обмежує гнучкість у проектуванні певних геометричних конфігурацій, особливо тих, що передбачають гострі кути або складні тривимірні форми.

Контроль якості та послідовність

Підходи до контролю якості значно відрізняються між системами виробництва нарізаних і неперервних вуглепластиків. Обробка нарізаних вуглецевих волокон має переваги завдяки більш рівномірному розподілу матеріалу та зниженій чутливості до варіацій обробки під час виробництва. Випадкова орієнтація волокон, притаманна багатьом системам з нарізаними волокнами, допомагає приховати незначні невідповідності у процесі, які можуть суттєво вплинути на продуктивність неперервних волокон. Методи статистичного контролю процесів є дуже ефективними для контролю якості композитів із нарізаними волокнами, забезпечуючи стабільні результати виробництва при великих обсягах.

Системи з безперервним волокном вимагають більш суворих протоколів контролю якості для забезпечення правильного напрямку волокон, проникнення смоли та контролю вмісту пор. Навіть незначні відхилення у напрямку волокон або розподілі смоли можуть значно вплинути на експлуатаційні характеристики готового компонента, що вимагає використання складних систем моніторингу та керування на всіх етапах виробництва. Методи неруйнівного контролю стають критично важливими для перевірки цілісності композитів із безперервним волокном, що додає складності та підвищує вартість виробничого процесу. Проте такий підвищений контроль якості дозволяє досягти проектних характеристик, що виправдовує додаткові інвестиції у високопродуктивних застосуваннях.

Аналіз вартості та продуктивності

Структура вартості матеріалів

Економічні міркування щодо вибору подрібненого вуглецевого волокна порівняно з безперервним поширюються за межі простих витрат на матеріали та охоплюють витрати на весь життєвий цикл продукту. Матеріали з подрібненим вуглецевим волокном, як правило, коштують на 30-50% менше, ніж аналогічні системи з безперервним волокном, переважно через знижені вимоги до обробки та менші втрати матеріалу під час виробництва. Можливість використання вторинної сировини з вуглецевого волокна в системах із подрібненим волокном додатково знижує вартість матеріалів і сприяє ініціативам зі сталого розвитку. Зниження вартості матеріалів робить подрібнене вуглецеве волокно привабливим для високоволюмних застосувань, де технічні вимоги допускають певні компроміси щодо кінцевих характеристик міцності.

Матеріали з неперервного вуглецевого волокна мають підвищену ціну через їхні виняткові експлуатаційні характеристики та складніші вимоги до виробництва. Однак покращені співвідношення міцності до ваги, яких можна досягти за допомогою систем з неперервним волокном, можуть виправдовувати вищі витрати на матеріали за рахунок зменшення їх використання у готових компонентах. Економія ваги в транспортних застосуваннях, наприклад, часто забезпечує економічні переваги в експлуатації, які компенсують початкову надбавку до вартості матеріалів протягом терміну служби продукту. Тому при оцінці систем з неперервним волокном у розрахунках загальної вартості володіння необхідно враховувати експлуатаційні переваги поряд із початковими витратами на матеріали та обробку.

Економіка виробництва

Витрати на обробку є ще одним важливим чинником у економічному порівнянні систем з нарізаним та безперервним вуглецевим волокном. Виробництво нарізаного вуглецевого волокна використовує існуюче обладнання для переробки термопластів, мінімізуючи вимоги до капітальних інвестицій для компаній, які переходять з традиційних матеріалів. Високі темпи виробництва, досяжні завдяки процесам, таким як лиття під тиском, забезпечують вигідну собівартість одиниці продукції у сценаріях масового виробництва. Зменшення потреби у робочій силі та спрощені процедури контролю якості додатково знижують загальні витрати на виробництво компонентів із нарізаним волокном.

Обробка неперервного волокна часто вимагає інвестицій у спеціалізоване обладнання та тривалих виробничих циклів, що збільшує витрати на виготовлення одиниці продукції. Однак досяжні переваги у експлуатаційних характеристиках можуть дозволити стратегію преміального ціноутворення, яка компенсує вищі виробничі витрати. Застосування, що вимагають максимальних експлуатаційних властивостей, наприклад, авіаційні компоненти або гоночне обладнання, можуть виправдовувати додаткові витрати, пов’язані з виробництвом неперервного волокна. Позиціонування на ринку та сприйняття клієнтами вартості продукту відіграють ключову роль у визначенні того, чи є економіка використання неперервного волокна життєздатною для певних застосувань.

Компроміси у продуктивності залежно від сфери застосування

Аерокосмічні та оборонні застосування

Авіаційні застосування мають унікальні вимоги, які впливають на вибір між нарізаним вуглецевим волокном і системами з неперервним волокном. Основні конструкційні елементи літаків зазвичай вимагають максимального співвідношення міцності до ваги, яке досягається за рахунок армування неперервним вуглецевим волокном. Критичні елементи, що сприймають навантаження, такі як силові балки крил, каркаси фюзеляжу та кермові поверхні, вигрішають від напрямкових властивостей міцності та передбачуваних режимів руйнування систем з неперервним волокном. Вимоги до сертифікації в авіаційних застосуваннях також надають перевагу системам з неперервним волокном через добре встановлені бази даних проектування та доведену історію експлуатації.

Вторинні аерокосмічні компоненти можуть успішно використовувати системи із нарізаних волокон вуглецю, де збереження ваги залишається важливим, але вимоги до максимальної міцності дозволяють більшу гнучкість. До потенційних застосувань нарізаних вуглецевих волокон у аерокосмічних умовах належать внутрішні компоненти, системи кабельної трасування та несуттєві кріплення. Покращена стійкість до ударів у систем з нарізаних волокон може бути навіть перевагою для компонентів, які піддаються пошкодженням при обробці або від уламків під час експлуатації. Також врахування вартості робить нарізані вуглецеві волокна привабливими для компонентів, у яких вимоги до продуктивності допускають компроміси щодо граничних характеристик.

Вимоги автомобільної промисловості

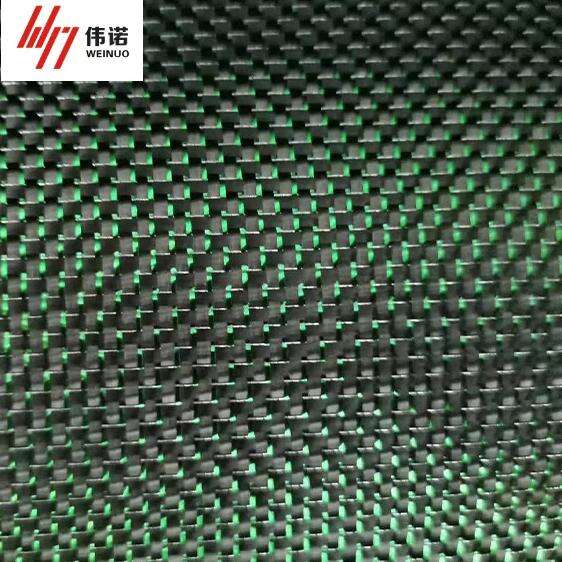

Автомобільні застосунки демонструють універсальність як нарізаних, так і неперервних волоконних систем у різних категоріях компонентів. Високопродуктивні автомобільні застосунки, особливо в автоспортах та автомобілях преміум-класу, часто використовують неперервне вуглецеве волокно для кузовних панелей, елементів шасі та аеродинамічних деталей, де критично важливі максимальна жорсткість і міцність. Естетична привабливість видимих плетінь неперервного волокна також сприяє стратегіям преміального брендингу на автомобільних ринках. Однак високі витрати, пов’язані з обробкою неперервних волокон, обмежують їхнє впровадження в масових ринкових автомобільних застосунках.

Компоненти масового ринку все частіше включають системи нарізаних волокон з вуглецевого волокна для досягнення мети зменшення ваги при збереженні конкурентоспроможності вартості. Компоненти під капотом, структурні підсилення та внутрішні елементи є розширюваними сферами застосування матеріалів із нарізаним волокном у виробництві автомобілів. Можливість обробки нарізаних волокон з вуглецевого волокна на існуючих термопластичних виробничих потужностях дозволяє постачальникам автомобільної галузі впроваджувати ці матеріали без значних капіталовкладень. Характеристики поглинання енергії удару при зіткненні нарізаних систем також можуть бути корисними в окремих застосуваннях забезпечення безпеки в автомобілях.

Перспективи майбутнього розвитку

Розвиток технології матеріалів

Поточні дослідження та розробки продовжуються в галузі технологій короткого вуглецевого волокна та неперервних волокон з метою усунення існуючих обмежень щодо експлуатаційних характеристик. Покращені покриття та обробка поверхні короткого вуглецевого волокна мають на меті підвищити зчеплення між матрицею та волокном, потенційно збільшуючи міцність композиту при збереженні переваг у процесуванні. Також розробляються нові стратегії оптимізації довжини волокон, щоб забезпечити баланс між міцністю та характеристиками переробки, що дозволяє системам із короткими волокнами досягати вищого рівня продуктивності, який раніше був доступний лише системам із неперервними волокнами.

Розробка технології безперервного волокна спрямована на зменшення складності та вартості виробництва при збереженні високих експлуатаційних характеристик. Системи автоматичного розташування волокон та сучасні смоли мають потенціал спростити обробку безперервних волокон для ширшого промислового застосування. Гібридні концепції армування, що поєднують безперервні та нарізані елементи вуглецевого волокна в межах окремих компонентів, також є перспективним напрямком для оптимізації співвідношення продуктивності та вартості. Ці технологічні досягнення з часом можуть згладити традиційні відмінності між експлуатаційними можливостями нарізаних і безперервних волокон.

Міркування щодо сталого розвитку та переробки

Екологічні міркування щодо сталого розвитку все частіше впливають на рішення щодо вибору матеріалів між системами з короткими та неперервними волокнами. Виробництво коротких вуглецевих волокон легко допускає використання вторинної сировини з композитних компонентів, що вичерпали свій термін експлуатації, сприяючи ініціативам циркулярної економіки в галузі композитів. Коротші довжини волокон у системах з короткими волокнами також краще сумісні з процесами механічної переробки, які зберігають певні властивості волокон для повторного використання. Ця перевага щодо можливості переробки ставить короткі вуглецеві волокна у вигідне положення для застосувань, у яких закупівельні рішення залежать від показників сталості.

Переробка неперервного волокна стикається з більшими технічними труднощами через необхідність збереження довжини волокон та їх орієнтації для оптимального відновлення експлуатаційних характеристик. Проте останні досягнення у галузі хімічної переробки дають підстави сподіватися на отримання високоякісних неперервних волокон із відходів композитів. Методології оцінки життєвого циклу все частіше беруться до уваги при виборі матеріалів, що потенційно сприяє системам, які демонструють кращі екологічні показники протягом усього життєвого циклу продукту. Тому міркування сталого розвитку можуть стимулювати подальші інновації як у технологіях переробки нарізаних, так і неперервних вуглецевих волокон.

ЧаП

Які основні відмінності у міцності між композитами з нарізаним вуглецевим волокном та неперервним волокном

Неперервні композити з вуглецевого волокна зазвичай досягають межі міцності при розтягуванні понад 3 500 МПа завдяки нерозривним шляхам передачі навантаження, тоді як системи з дрібнорозрізаним вуглецевим волокном мають показники в діапазоні 200–800 МПа. Неперервні волокна забезпечують вищу напрямну міцність, але системи з дрібнорозрізаним волокном пропонують більш ізотропні властивості та кращу стійкість до ударних навантажень. Вибір залежить від конкретних застосування вимог та прийнятних компромісів у продуктивності.

Як порівнюються витрати на виробництво між переробкою дрібнорозрізаного та неперервного вуглецевого волокна

Переробка дрібнорозрізаного вуглецевого волокна коштує на 30–50 % менше, ніж системи з неперервним волокном, через сумісність із існуючим обладнанням для термопластів і простіші вимоги щодо обробки. Виробництво з неперервним волокном вимагає спеціалізованого обладнання та довших циклів, але може виправдовувати вищі витрати за рахунок кращих експлуатаційних характеристик у складних застосуваннях. Загальний аналіз вартості має враховувати як витрати на матеріали та переробку, так і експлуатаційні переваги.

Який тип волокна краще підходить для застосувань у високоволюмному виробництві

Системи нарізаного вуглецевого волокна чудово підходять для масового виробництва завдяки сумісності з автоматизованими методами переробки термопластів, такими як лиття під тиском. Ці процеси забезпечують короткі цикли виробництва та стабільний контроль якості при великих обсягах виробництва. Переробка неперервного волокна, як правило, передбачає складніші та більш трудомісткі методи, які краще підходять для виробництва менших обсягів із високими експлуатаційними характеристиками, де покращені властивості виправдовують довші цикли виробництва.

Чи може нарізане вуглецеве волокно досягати подібних показників продуктивності, як і неперервне волокно, в будь-яких застосунках

Хоча нарізане волокно не може зрівнятися з максимальними характеристиками міцності неперервних систем, воно може забезпечити достатню продуктивність для багатьох застосувань, пропонуючи переваги у стійкості до ударів, гнучкості обробки та економічній ефективності. Застосування, що вимагають багатонапрямкового навантаження, складної геометрії або підвищеної міцності, можуть фактично виграти від властивостей нарізаних волокон порівняно з неперервними системами, незважаючи на нижчі абсолютні значення міцності.

Зміст

- Експлуатаційні характеристики конструкції

- Інтеграція процесу виготовлення

- Аналіз вартості та продуктивності

- Компроміси у продуктивності залежно від сфери застосування

- Перспективи майбутнього розвитку

-

ЧаП

- Які основні відмінності у міцності між композитами з нарізаним вуглецевим волокном та неперервним волокном

- Як порівнюються витрати на виробництво між переробкою дрібнорозрізаного та неперервного вуглецевого волокна

- Який тип волокна краще підходить для застосувань у високоволюмному виробництві

- Чи може нарізане вуглецеве волокно досягати подібних показників продуктивності, як і неперервне волокно, в будь-яких застосунках