炭素繊維補強材は、航空宇宙から自動車応用に至るまで、さまざまな業界の現代製造業を革新してきました。利用可能なさまざまな炭素繊維材料の中でも、切断された炭素繊維と連続繊維システムの間にある基本的な違いを理解することは、技術者や設計者にとって極めて重要です。この2つの主要な補強タイプの選択は、製品性能、製造プロセス、およびプロジェクト全体のコストに直接影響します。本包括的分析では、今日の競争が激しい産業環境において材料選定の意思決定に影響を与える重要な性能差について検討します。

構造的性能特性

機械的強度特性

切断された炭素繊維と連続繊維システムの間の機械的強度の違いは、おそらく最も重要な性能差と言える。連続炭素繊維は複合構造全体にわたって途切れることのない荷重経路を維持しており、高性能用途ではしばしば3,500 MPaを超える優れた引張強度を発揮する。この構造的な連続性により、繊維の全長にわたって応力が伝達され、材料本来の強度特性を最大限に引き出すことが可能になる。また、連続システムにおける繊維の配向配置は、設計者が特定の負荷条件に応じて活用できる、予測可能な方向別強度特性を提供する。

対照的に、切断された炭素繊維システムは不連続な性質を持つため、強度の挙動がより複雑になります。個々の繊維セグメントは固有の強度特性を維持していますが、全体的な複合材の強度は繊維長さ、配向分布、およびマトリックスと繊維の界面接着に大きく依存します。一般的な切断炭素繊維複合材の引張強度は200~800 MPaの範囲に達し、連続繊維システムよりも著しく低いものの、従来の材料に対して依然として大幅な性能向上を提供します。多くの切断繊維システムにおける無作為な繊維配向は、多方向からの荷重耐性が求められる用途に有利な、より等方的な強度特性を提供します。

剛性および弾性係数に関する検討

弾性率の性能は、連続炭素繊維と切断炭素繊維の強化システム間で大きく異なります。連続繊維複合材料は、繊維が主な荷重方向に一致している場合、弾性率が200 GPaを超えることがあります。この優れた剛性により、航空宇宙構造物や精密機器部品など、荷重下でのたわみが極めて小さいことが求められる用途に連続繊維システムが最適です。繊維の配向を制御できるため、設計者は戦略的な積層設計を通じて、特定の性能要件に応じた剛性特性を調整することが可能です。

切断された炭素繊維複合材料は、繊維含有量や加工方法に応じて、通常20~80GPaの範囲で全体的な剛性値が低くなる傾向があります。しかし、この剛性の低下は、連続繊維システムと比較して、多くの場合、衝撃耐性や損傷耐性の向上を伴います。短い繊維セグメントはクラックの進展をより効果的に阻止することができ、高度に配向した連続繊維構造に見られるような破壊モードを回避できます。このような最終剛性と靭性のトレードオフは、多くの産業用途における重要な設計上の検討事項です。

製造プロセス統合

加工の複雑さと自動化

切断された炭素繊維システムの製造プロセスは、複雑さおよび自動化の可能性という観点から明確な利点を持っています。不連続な性質により 切断カーボンファイバー 従来の熱可塑性プラスチック製造技術(射出成形、圧縮成形、押出成形など)による加工が可能。これらの確立された製造方法により、複雑な幾何学的形状に対して迅速な生産サイクルと優れた寸法制御が実現できる。切断された繊維材料の自動ハンドリングも、連続繊維システムと比較して課題が少なく、労働力の要件を低減し、生産の一貫性を向上させる。

連続炭素繊維の加工には、製造プロセス全体で繊維の完全性を維持するために、特殊な設備と取り扱い手順が必要です。ハンドレイアップ、自動テープレイイング、および樹脂転写成形は、一般的な連続繊維加工法であり、それぞれ高度な技術的専門知識と品質管理措置を必要とします。これらのプロセスは優れた機械的特性を実現できますが、サイクルタイムが長くなりやすく、製造コストも高くなる傾向があります。また、連続繊維加工の複雑さにより、鋭角や複雑な三次元形状を含む特定の幾何学的構成において設計自由度が制限されることがあります。

品質管理と一貫性

切断された炭素繊維と連続炭素繊維の製造システム間では、品質管理のアプローチが大きく異なります。切断炭素繊維の処理は、より均一な材料分布と生産中の取り扱い変動に対する感度低下という利点があります。多くの切断繊維システムに内在する不規則な繊維配向は、連続繊維の性能に大きな影響を与える可能性のある微小な処理の不整合を隠蔽するのに役立ちます。統計的工程管理手法は、切断繊維複合材の品質監視において非常に効果的であり、大量生産において一貫した製品品質を実現できます。

連続繊維システムでは、適切な繊維の配向、樹脂の含浸、および空隙率の管理を確実にするために、より厳格な品質管理プロトコルが必要とされます。繊維の配向や樹脂分布におけるわずかなずらしでも、最終的な部品性能に大きく影響するため、製造プロセス全体を通じて高度な監視および制御システムが求められます。連続繊維複合材の完全性を検証するためには非破壊検査手法が不可欠となり、製造プロセスの複雑さとコストが増加します。しかし、この強化された品質管理により設計上の物性を達成でき、高性能用途において追加投資を正当化することができます。

コストパフォーマンス分析

材料原価構造

切断された炭素繊維と連続繊維の選択に関する経済的考慮事項は、単純な材料コストを超えて、製品ライフサイクル全体の費用に及びます。切断された炭素繊維材料は、通常、同等の連続繊維システムよりも30〜50%安価です。これは主に、製造時の処理工程の簡略化と材料廃棄量の削減によるものです。切断繊維システムでは再生炭素繊維を用いることが可能であり、これによりさらに材料コストを削減しつつ、持続可能性への取り組みも支援できます。このように低い材料コストにより、最終強度性能の若干の妥協が許容される大量生産用途において、切断された炭素繊維が魅力的な選択肢となります。

連続炭素繊維材料は、優れた性能特性とより複雑な製造要件により高価格が設定されています。しかし、連続繊維システムで実現可能な高い比強度によって、最終部品における材料使用量を削減できるため、材料コストの上昇を正当化できます。例えば輸送用途における軽量化は、製品寿命にわたり初期の高額な材料コストを上回る運用コストの削減効果をもたらすことがよくあります。したがって、連続繊維システムを評価する際には、初期の材料費および加工費に加え、性能上の利点も含めた所有総コスト(TCO)を検討する必要があります。

製造経済性

加工コストは、短繊維と連続炭素繊維システムの経済的比較においてもう一つの重要な要因である。短繊維炭素繊維の製造は既存の熱可塑性プラスチック加工設備を活用できるため、従来材料から移行する企業の設備投資を最小限に抑えることができる。射出成形および類似のプロセスによって達成可能な高い生産速度により、量産用途での単価競争力が向上する。また、労働力の要件が少なく、品質管理手順も簡素化されることから、短繊維部品の全体的な製造コストはさらに低くなる。

連続繊維の加工には、特殊な設備投資と長期化する生産サイクルが必要となることが多く、単位製造コストが上昇します。しかし、得られる優れた性能特性により、生産コストの増加を相殺できるプレミアム価格戦略が可能になる場合があります。航空宇宙部品やレーシング用途など、最大限の性能が要求される用途では、連続繊維製造に伴う追加コストを正当化できます。市場でのポジショニングや顧客の価値認識は、特定の用途において連続繊維による経済性が成立するかどうかを判断する上で極めて重要な役割を果たします。

用途固有の性能トレードオフ

航空宇宙および防衛用途

航空宇宙用途では、 chopped carbon fiber(切断炭素繊維)とcontinuous fiber(連続繊維)システムの選択に影響を与える独自の要件が存在する。航空機の主構造部材は通常、continuous carbon fiber(連続炭素繊維)補強によって実現可能な最高の比強度を要求される。翼桁、胴体フレーム、操縦面などの重要な荷重支持部材は、連続繊維システムが持つ方向性のある強度特性と予測可能な破壊モードの恩恵を受ける。また、航空宇宙用途における認証要件も、設計データベースが確立されており、実績のある性能履歴を持つことから、連続繊維システムを好む傾向がある。

二次的な航空宇宙用コンポーネントでは、重量削減が依然として重要である一方で、最終的な強度要件により柔軟性が許容される場合、短繊維炭素繊維システムを有効に活用できる可能性があります。内装部品、ケーブル配線管理システム、および非重要構造ブラケットなどは、航空宇宙環境における短繊維炭素繊維の潜在的な適用例です。短繊維システムの優れた耐衝撃性は、取り扱い中の損傷や使用中に発生する破片の衝突を受ける部品にとってむしろ有利に働くことがあります。また、性能要件が許す範囲で最終特性とのトレードオフが可能な部品においては、コスト面での利点から短繊維炭素繊維が魅力的な選択肢となります。

自動車業界の要件

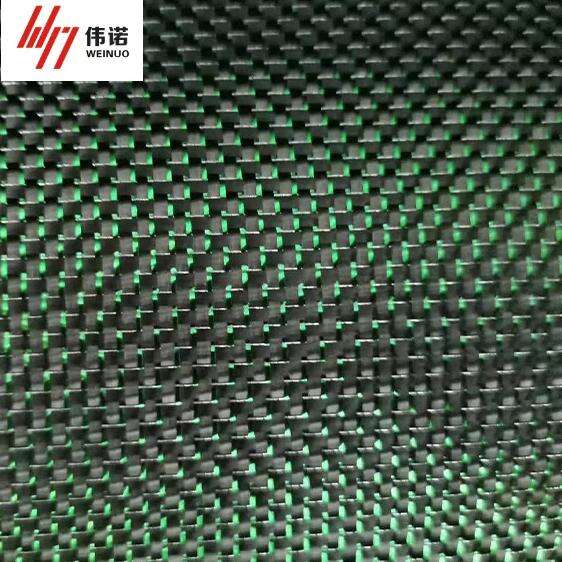

自動車用途では、 chopped carbon fiber(切断炭素繊維)とcontinuous fiber(連続繊維)システムの両方が、さまざまな部品カテゴリーにわたりその多様性を示しています。特にモータースポーツや高級車における高性能自動車用途では、剛性と強度が極めて重要となるボディパネル、シャシーコンポーネント、空力部品などにcontinuous carbon fiber(連続炭素繊維)が頻繁に使用されます。また、表面から見えるcontinuous fiber(連続繊維)の織りパターンの美的魅力は、自動車市場におけるプレミアムブランド戦略を支援する役割も果たします。しかし、continuous fiber(連続繊維)の加工に伴う高コストが原因で、大衆市場向け車両への採用は制限されています。

大衆市場向け自動車部品では、コスト競争力を維持しつつ軽量化を達成するため、 chopped carbon fiber システムの採用がますます進んでいます。エンジンルーム内部品、構造補強部品、インテリア部品などは、自動車製造における chopped fiber 材料の成長分野です。chopped carbon fiber を既存の熱可塑性プラスチック製造インフラで加工できる能力により、自動車サプライヤーは大きな設備投資を行わずにこれらの材料を導入できます。また、chopped システムの衝突エネルギー吸収特性は、特定の自動車安全用途においても有利である可能性があります。

将来の発展傾向

材料技術の進歩

現在も継続されている研究開発により、短繊維炭素繊維と連続繊維の両技術が進化し、現行の性能上の制限を克服しようとしています。短繊維炭素繊維に対する改良されたサイズ剤や表面処理は、マトリックスと繊維の界面接着性を高めることを目指しており、成形加工性を維持しつつ複合材料の強度特性を向上させる可能性があります。また、新たな繊維長の最適化戦略によって、強度性能と成形加工特性のバランスを図り、従来連続繊維システムにのみ可能であった高い性能レベルを短繊維システムでも達成できるようにすることを目指しています。

連続繊維技術の開発は、優れた性能特性を維持しつつ、製造の複雑さとコストを削減することに重点を置いています。自動繊維配置システムや高度な樹脂システムは、連続繊維の処理を合理化し、より広範な産業への採用を促進すると期待されています。また、単一の部品内で連続炭素繊維と短繊維炭素繊維の要素を組み合わせるハイブリッド補強概念も、性能とコスト特性の最適化という観点から有望な開発方向性です。これらの技術的進歩により、将来的には短繊維と連続繊維の性能能力に関する従来の違いが曖昧になる可能性があります。

持続可能性とリサイクルに関する考慮事項

環境持続可能性への懸念は、短繊維炭素繊維と連続繊維システムの間での材料選定における意思決定にますます影響を与えている。短繊維炭素繊維の製造工程は、使い捨てになった複合材部品から得られる再生炭素繊維を容易に取り入れることができ、複合材産業における循環型経済の取り組みを支援する。また、短い繊維長は、繊維特性の一部を維持しながら再利用可能な機械的リサイクルプロセスとの適合性も高い。このリサイクル性の利点により、調達判断において持続可能性の指標が重視される用途では、短繊維炭素繊維が有利な立場にある。

連続繊維のリサイクルは、性能回復を最適化するために繊維長さや配向特性を保持する必要があるため、より大きな技術的課題を伴う。しかし、最近の化学的リサイクルプロセスの進展により、複合材料廃棄物から高品質な連続繊維を回収できる可能性が示されている。ライフサイクルアセスメント(LCA)手法は、材料選定プロセスにますます組み込まれており、製品のライフサイクル全体を通じて優れた環境性能を示すシステムを有利にする可能性がある。したがって、持続可能性に関する考慮事項は、短繊維および連続炭素繊維の両方のリサイクル技術における継続的な革新を推進する要因となるかもしれない。

よくある質問

短繊維炭素繊維と連続繊維複合材料の主な強度差は何ですか

連続炭素繊維複合材料は、荷重経路が途切れがないため、通常3,500 MPaを超える引張強度を達成します。一方、切断された炭素繊維システムは200~800 MPaの範囲です。連続繊維は優れた方向性強度を提供しますが、切断繊維システムはより等方的な特性と優れた耐衝撃性を備えています。選択は特定の 応用 要件および許容される性能上のトレードオフによって異なります。

切断炭素繊維と連続炭素繊維の処理における製造コストはどのように比較されますか

切断炭素繊維の処理コストは、既存の熱可塑性設備との互換性や取り扱いの簡便さにより、連続繊維システムよりも30~50%低くなります。連続繊維の製造には特殊な設備と長いサイクルタイムが必要ですが、過酷な用途での優れた性能によって高いコストを正当化できます。総合的なコスト分析では、材料費と加工費に加え、性能上の利点も考慮する必要があります。

高量産用途にはどのタイプの繊維がより適していますか

切断カーボンファイバーは、射出成形などの自動化された熱可塑性加工法との互換性があるため、大量生産に優れています。これらのプロセスにより、大量生産における短サイクル時間と一貫した品質管理が可能になります。連続ファイバー加工は通常、より複雑で時間がかかる方法を必要とし、優れた物性が長い製造サイクルを正当化する、少量生産かつ高性能が求められる用途に適しています。

切断カーボンファイバーは、何らかの用途において連続ファイバーと同等の性能を達成できますか

切断された炭素繊維は連続繊維システムほどの極限強度を発揮できませんが、多くの用途において十分な性能を提供でき、衝撃耐性、加工の柔軟性、コスト効率という利点をもたらします。絶対的な強度値は低くても、多方向の荷重がかかる用途や複雑な形状、あるいは靱性の向上が求められる用途では、連続繊維システムよりも切断繊維の特性の方が実際に有利になる場合があります。