Gia cố sợi carbon đã cách mạng hóa sản xuất hiện đại trong nhiều ngành công nghiệp, từ hàng không vũ trụ đến các ứng dụng ô tô. Trong số các dạng vật liệu sợi carbon có sẵn, việc hiểu rõ những khác biệt cơ bản giữa sợi carbon cắt nhỏ và hệ thống sợi liên tục vẫn rất quan trọng đối với kỹ sư và nhà thiết kế. Việc lựa chọn giữa hai loại gia cố chính này ảnh hưởng trực tiếp đến hiệu suất sản phẩm, quy trình sản xuất và tổng chi phí dự án. Phân tích toàn diện này khám phá những khác biệt về hiệu suất then chốt ảnh hưởng đến quyết định lựa chọn vật liệu trong bối cảnh công nghiệp cạnh tranh ngày nay.

Đặc Tính Hiệu Suất Cấu Trúc

Tính chất độ bền cơ học

Sự khác biệt về độ bền cơ học giữa sợi carbon cắt nhỏ và hệ thống sợi liên tục thể hiện có lẽ là điểm phân biệt hiệu suất quan trọng nhất. Sợi carbon liên tục duy trì các đường truyền tải lực không bị gián đoạn trong toàn bộ cấu trúc vật liệu composite, cho phép khả năng chịu kéo vượt trội, thường vượt quá 3.500 MPa trong các ứng dụng hiệu suất cao. Tính liên tục về cấu trúc này cho phép truyền tải ứng suất dọc theo toàn bộ chiều dài sợi, tối đa hóa các đặc tính độ bền vốn có của vật liệu. Việc sắp xếp sợi theo định hướng trong các hệ thống liên tục cũng cung cấp các đặc tính độ bền định hướng dự đoán được, mà các kỹ sư có thể tận dụng cho các yêu cầu tải cụ thể.

Ngược lại, các hệ thống sợi carbon cắt ngắn thể hiện hành vi độ bền phức tạp hơn do bản chất gián đoạn của chúng. Mặc dù từng đoạn sợi riêng lẻ vẫn giữ được các đặc tính độ bền vốn có, độ bền tổng thể của vật liệu tổ hợp phụ thuộc rất nhiều vào chiều dài sợi, phân bố hướng sợi và liên kết giao diện giữa nền và sợi. Vật liệu tổ hợp sợi carbon cắt ngắn điển hình đạt độ bền kéo trong khoảng 200–800 MPa, thấp đáng kể so với các hệ thống liên tục nhưng vẫn mang lại sự cải thiện đáng kể so với các vật liệu truyền thống. Hướng sợi ngẫu nhiên trong nhiều hệ thống cắt ngắn cung cấp tính chất độ bền đẳng hướng hơn, có lợi cho các ứng dụng yêu cầu khả năng chịu tải theo nhiều hướng.

Độ cứng và các yếu tố về mô-đun

Hiệu suất mô-đun đàn hồi thay đổi đáng kể giữa các hệ thống gia cố sợi carbon liên tục và sợi carbon cắt ngắn. Các vật liệu composite sợi liên tục có thể đạt được giá trị mô-đun đàn hồi vượt quá 200 GPa khi các sợi được định hướng dọc theo hướng chịu tải chính. Độ cứng ngoại lệ này khiến các hệ thống sợi liên tục trở nên lý tưởng cho các ứng dụng yêu cầu độ võng tối thiểu dưới tải, chẳng hạn như các cấu trúc hàng không vũ trụ và các bộ phận thiết bị chính xác. Khả năng kiểm soát hướng sợi cho phép các kỹ sư điều chỉnh các đặc tính độ cứng phù hợp với các yêu cầu hiệu suất cụ thể thông qua các thiết kế xếp lớp chiến lược.

Vật liệu composite sợi carbon cắt ngắn thường có giá trị độ cứng tổng thể thấp hơn, dao động từ 20-80 GPa tùy theo hàm lượng sợi và phương pháp gia công. Tuy nhiên, độ cứng giảm này thường đi kèm với khả năng chịu va chạm và dung sai hư hỏng tốt hơn so với các hệ thống sợi liên tục. Các đoạn sợi ngắn hơn có thể ngăn chặn sự lan truyền vết nứt hiệu quả hơn, nhờ đó tránh được các dạng phá hủy nghiêm trọng thường thấy ở cấu trúc sợi liên tục định hướng cao. Sự đánh đổi giữa độ cứng tối đa và độ dai này là yếu tố thiết kế quan trọng trong nhiều ứng dụng công nghiệp.

Tích hợp Quy Trình Sản Xuất

Độ phức tạp trong gia công và tự động hóa

Các quy trình sản xuất hệ thống sợi carbon cắt ngắn mang lại những lợi thế nổi bật về độ phức tạp và tiềm năng tự động hóa. Bản chất gián đoạn của sợi carbon cho phép xử lý thông qua các kỹ thuật sản xuất nhựa nhiệt dẻo thông thường, bao gồm đúc phun, đúc nén và các quá trình ép đùn. Các phương pháp sản xuất đã được thiết lập này cho phép chu kỳ sản xuất nhanh chóng và kiểm soát kích thước chính xác đối với các hình dạng phức tạp. Việc xử lý tự động các vật liệu sợi cắt ngắn cũng ít thách thức hơn so với các hệ thống liên tục, giảm nhu cầu lao động và cải thiện độ đồng nhất trong sản xuất.

Việc xử lý sợi carbon liên tục thường đòi hỏi thiết bị chuyên dụng và các quy trình thao tác đặc biệt để duy trì độ nguyên vẹn của sợi trong suốt quá trình sản xuất. Các phương pháp phổ biến trong xử lý sợi liên tục bao gồm đặt tay, đặt băng tự động và đúc truyền nhựa, mỗi phương pháp đều yêu cầu trình độ chuyên môn kỹ thuật cao và các biện pháp kiểm soát chất lượng nghiêm ngặt. Mặc dù những quy trình này có thể đạt được tính chất cơ học vượt trội, chúng thường kéo theo thời gian chu kỳ dài hơn và chi phí sản xuất cao hơn. Độ phức tạp của việc xử lý sợi liên tục cũng làm hạn chế tính linh hoạt trong thiết kế đối với một số cấu hình hình học nhất định, đặc biệt là những cấu hình có góc nhọn hoặc dạng ba chiều phức tạp.

Kiểm soát chất lượng và tính nhất quán

Các phương pháp kiểm soát chất lượng khác biệt đáng kể giữa các hệ thống sản xuất sợi carbon dạng cắt nhỏ và dạng liên tục. Quá trình xử lý sợi carbon dạng cắt nhỏ được hưởng lợi từ sự phân bố vật liệu đồng đều hơn và giảm độ nhạy với các biến đổi trong thao tác sản xuất. Hướng sợi ngẫu nhiên vốn có trong nhiều hệ thống sợi cắt nhỏ giúp che giấu những sai lệch nhỏ trong quá trình gia công, điều này có thể ảnh hưởng lớn đến hiệu suất của sợi liên tục. Các phương pháp kiểm soát quy trình thống kê chứng minh hiệu quả cao trong việc giám sát chất lượng vật liệu composite sợi cắt nhỏ, cho phép đạt được kết quả sản xuất ổn định trên quy mô lớn.

Các hệ thống sợi liên tục đòi hỏi các quy trình kiểm soát chất lượng nghiêm ngặt hơn để đảm bảo việc căn chỉnh sợi, thấm tẩm nhựa và quản lý hàm lượng rỗng đạt yêu cầu. Ngay cả những sai lệch nhỏ về định hướng sợi hoặc phân bố nhựa cũng có thể ảnh hưởng đáng kể đến hiệu suất cuối cùng của thành phần, do đó cần có các hệ thống giám sát và điều khiển tinh vi trong suốt quá trình sản xuất. Các phương pháp kiểm tra không phá hủy trở nên quan trọng để xác minh độ nguyên vẹn của vật liệu composite sợi liên tục, làm tăng thêm độ phức tạp và chi phí cho quy trình sản xuất. Tuy nhiên, việc kiểm soát chất lượng được nâng cao này cho phép đạt được các đặc tính thiết kế, từ đó biện minh cho khoản đầu tư bổ sung trong các ứng dụng hiệu suất cao.

Phân tích Chi phí - Hiệu suất

Cấu trúc chi phí vật liệu

Các yếu tố kinh tế liên quan đến việc lựa chọn sợi carbon cắt nhỏ so với sợi liên tục không chỉ đơn thuần là chi phí vật liệu mà còn bao gồm toàn bộ chi phí trong vòng đời sản phẩm. Vật liệu sợi carbon cắt nhỏ thường có giá thấp hơn 30-50% so với các hệ thống sợi liên tục tương đương, chủ yếu do yêu cầu xử lý ít hơn và lượng phế liệu vật liệu trong sản xuất thấp hơn. Khả năng sử dụng sợi carbon tái chế trong các hệ thống sợi cắt nhỏ tiếp tục làm giảm chi phí vật liệu đồng thời hỗ trợ các sáng kiến bền vững. Chi phí vật liệu thấp khiến sợi carbon cắt nhỏ trở nên hấp dẫn đối với các ứng dụng sản xuất số lượng lớn, nơi yêu cầu hiệu suất cho phép một số điều chỉnh về độ bền tối đa.

Vật liệu sợi carbon liên tục có giá cao hơn do đặc tính hiệu suất vượt trội và yêu cầu sản xuất phức tạp hơn. Tuy nhiên, tỷ lệ cường độ trên trọng lượng được cải thiện khi sử dụng hệ thống sợi liên tục có thể biện minh cho chi phí vật liệu cao hơn thông qua việc giảm lượng vật liệu sử dụng trong các thành phần cuối cùng. Việc giảm trọng lượng trong các ứng dụng vận tải, ví dụ như vậy, thường mang lại lợi ích về chi phí vận hành giúp bù đắp phần chênh lệch ban đầu của vật liệu trong suốt vòng đời sản phẩm. Do đó, khi đánh giá các hệ thống sợi liên tục, cần phải tính toán tổng chi phí sở hữu bằng cách cân nhắc các lợi ích về hiệu suất cùng với chi phí ban đầu của vật liệu và xử lý.

Kinh tế sản xuất

Chi phí chế biến là một yếu tố quan trọng khác trong so sánh kinh tế giữa các hệ thống sợi carbon dạng cắt nhỏ và sợi carbon liên tục. Sản xuất sợi carbon dạng cắt nhỏ tận dụng được thiết bị chế biến nhiệt dẻo hiện có, giúp giảm thiểu nhu cầu đầu tư vốn cho các công ty khi chuyển đổi từ các vật liệu truyền thống. Tốc độ sản xuất cao có thể đạt được thông qua ép phun và các quy trình tương tự cho phép mang lại lợi thế về chi phí đơn vị trong các kịch bản sản xuất số lượng lớn. Yêu cầu lao động thấp hơn và các quy trình kiểm soát chất lượng đơn giản hóa tiếp tục góp phần làm giảm tổng chi phí sản xuất cho các bộ phận sử dụng sợi cắt nhỏ.

Việc xử lý sợi liên tục thường đòi hỏi các khoản đầu tư vào thiết bị chuyên dụng và chu kỳ sản xuất kéo dài, làm tăng chi phí sản xuất trên mỗi đơn vị. Tuy nhiên, những đặc tính hiệu suất vượt trội đạt được có thể cho phép áp dụng chiến lược định giá cao hơn để bù đắp chi phí sản xuất tăng thêm. Các ứng dụng yêu cầu các tính năng hiệu suất tối đa, như các bộ phận hàng không vũ trụ hoặc ứng dụng đua xe, có thể chấp nhận được chi phí bổ sung đi kèm với sản xuất sợi liên tục. Vị thế trên thị trường và nhận thức của khách hàng về giá trị đóng vai trò then chốt trong việc xác định liệu mô hình kinh tế sợi liên tục có khả thi đối với các ứng dụng cụ thể hay không.

Sự đánh đổi hiệu suất theo từng ứng dụng cụ thể

Ứng dụng trong ngành hàng không vũ trụ và quốc phòng

Các ứng dụng hàng không vũ trụ đặt ra những yêu cầu đặc biệt ảnh hưởng đến việc lựa chọn giữa sợi carbon cắt nhỏ và hệ thống sợi liên tục. Các bộ phận cấu trúc chính trong máy bay thường đòi hỏi tỷ lệ cường độ trên trọng lượng cao nhất có thể đạt được thông qua gia cố sợi carbon liên tục. Những thành phần chịu tải trọng quan trọng như xương cánh, khung thân máy bay và các bề mặt điều khiển được hưởng lợi từ các tính chất độ bền định hướng và các kiểu phá hủy có thể dự đoán được của hệ thống sợi liên tục. Các yêu cầu chứng nhận trong các ứng dụng hàng không vũ trụ cũng ưu tiên hệ thống sợi liên tục do cơ sở dữ liệu thiết kế đã được thiết lập rõ ràng và lịch sử hiệu suất đã được kiểm chứng.

Các thành phần hàng không phụ trợ có thể sử dụng hiệu quả các hệ thống sợi carbon cắt khúc nơi mà việc giảm trọng lượng vẫn rất quan trọng nhưng yêu cầu độ bền tối đa cho phép linh hoạt hơn. Các bộ phận nội thất, hệ thống quản lý cáp và các giá đỡ không then chốt đại diện cho những ứng dụng tiềm năng của sợi carbon cắt khúc trong môi trường hàng không. Khả năng chống va chạm được cải thiện của các hệ thống sợi cắt khúc thực tế có thể mang lại lợi thế cho các bộ phận dễ bị hư hại do thao tác hoặc va chạm mảnh vỡ trong quá trình vận hành. Yếu tố chi phí cũng làm cho sợi carbon cắt khúc trở nên hấp dẫn đối với các bộ phận mà yêu cầu hiệu suất cho phép sự đánh đổi về các đặc tính tối ưu.

Yêu cầu của ngành Công nghiệp Ô tô

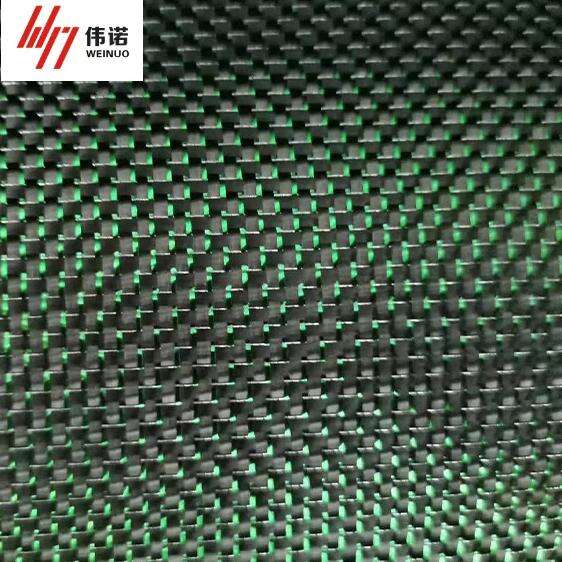

Các ứng dụng ô tô thể hiện tính linh hoạt của cả sợi carbon dạng cắt nhỏ và hệ thống sợi liên tục trong các hạng mục thành phần khác nhau. Các ứng dụng ô tô hiệu suất cao, đặc biệt trong đua xe và xe sang, thường sử dụng sợi carbon liên tục cho các tấm thân xe, thành phần khung gầm và các yếu tố khí động học nơi độ cứng và độ bền tối đa là yếu tố then chốt. Vẻ thẩm mỹ của họa tiết dệt sợi liên tục nhìn thấy được cũng hỗ trợ chiến lược định vị thương hiệu cao cấp trên thị trường ô tô. Tuy nhiên, chi phí cao liên quan đến xử lý sợi liên tục làm hạn chế việc áp dụng vào các dòng xe phổ thông.

Các bộ phận ô tô phổ thông ngày càng tích hợp các hệ thống sợi carbon cắt nhỏ để đạt được mục tiêu giảm trọng lượng trong khi vẫn duy trì tính cạnh tranh về chi phí. Các bộ phận dưới nắp ca-pô, các tấm gia cố kết cấu và các thành phần nội thất đại diện cho những ứng dụng ngày càng tăng của vật liệu sợi cắt nhỏ trong sản xuất ô tô. Khả năng xử lý sợi carbon cắt nhỏ thông qua cơ sở hạ tầng sản xuất nhiệt dẻo hiện có giúp các nhà cung cấp ô tô dễ dàng áp dụng các vật liệu này mà không cần đầu tư lớn về vốn. Đặc tính hấp thụ năng lượng va chạm của các hệ thống sợi cắt nhỏ cũng có thể mang lại lợi thế trong một số ứng dụng an toàn ô tô.

Xu hướng phát triển trong tương lai

Tiến Bộ Công Nghệ Vật Liệu

Các nỗ lực nghiên cứu và phát triển đang tiếp tục được tiến hành để cải thiện cả hai công nghệ sợi carbon cắt nhỏ và sợi carbon liên tục nhằm khắc phục những hạn chế về hiệu suất hiện tại. Việc cải thiện các loại chất phủ và xử lý bề mặt cho sợi carbon cắt nhỏ nhằm tăng cường độ bám dính giữa nền và sợi, qua đó có khả năng nâng cao các tính chất độ bền của vật liệu composite trong khi vẫn duy trì những ưu điểm về xử lý. Các chiến lược tối ưu hóa chiều dài sợi mới cũng đang tìm cách cân bằng giữa hiệu suất độ bền và đặc tính gia công, giúp các hệ thống sử dụng sợi cắt nhỏ đạt được mức hiệu suất cao hơn trước đây vốn chỉ dành riêng cho các hệ thống sợi liên tục.

Phát triển công nghệ sợi liên tục tập trung vào việc giảm độ phức tạp và chi phí sản xuất trong khi vẫn duy trì các đặc tính hiệu suất vượt trội. Các hệ thống đặt sợi tự động và các hệ thống nhựa tiên tiến hứa hẹn sẽ đơn giản hóa quá trình xử lý sợi liên tục để áp dụng rộng rãi hơn trong công nghiệp. Các khái niệm gia cố lai kết hợp các yếu tố sợi carbon liên tục và ngắn trong cùng một thành phần cũng đại diện cho những định hướng phát triển đầy hứa hẹn nhằm tối ưu hóa hiệu suất và đặc tính chi phí. Những tiến bộ công nghệ này có thể làm mờ dần sự phân biệt truyền thống giữa các khả năng hiệu suất của sợi ngắn và sợi liên tục theo thời gian.

Xem xét về tính bền vững và tái chế

Các mối quan tâm về tính bền vững môi trường ngày càng ảnh hưởng đến quyết định lựa chọn vật liệu giữa sợi carbon cắt nhỏ và các hệ thống sợi liên tục. Quá trình sản xuất sợi carbon cắt nhỏ dễ dàng tiếp nhận hàm lượng sợi tái chế từ các bộ phận composite hết tuổi thọ, hỗ trợ các sáng kiến kinh tế tuần hoàn trong ngành công nghiệp composite. Độ dài sợi ngắn hơn trong các hệ thống sợi cắt nhỏ cũng cho thấy sự tương thích cao hơn với các quy trình tái chế cơ học, giúp bảo tồn một phần tính chất sợi để tái sử dụng. Lợi thế về khả năng tái chế này đặt sợi carbon cắt nhỏ vào vị trí thuận lợi cho các ứng dụng mà các chỉ số bền vững ảnh hưởng đến quyết định mua sắm.

Việc tái chế sợi liên tục đặt ra những thách thức kỹ thuật lớn hơn do cần duy trì chiều dài và đặc tính định hướng của sợi để phục hồi hiệu suất tối ưu. Tuy nhiên, những tiến bộ gần đây trong các quá trình tái chế hóa học cho thấy tiềm năng trong việc thu hồi các sợi liên tục chất lượng cao từ dòng phế liệu composite. Các phương pháp đánh giá vòng đời (LCA) ngày càng được đưa vào quy trình lựa chọn vật liệu, có khả năng ưu tiên các hệ thống thể hiện hiệu quả môi trường vượt trội trong suốt vòng đời sản phẩm. Do đó, các yếu tố bền vững có thể thúc đẩy sự đổi mới tiếp tục trong cả hai công nghệ tái chế sợi carbon cắt nhỏ và sợi liên tục.

Câu hỏi thường gặp

Sự khác biệt về độ bền chính giữa các composite sợi carbon cắt nhỏ và sợi liên tục là gì

Vật liệu composite sợi carbon liên tục thường đạt độ bền kéo vượt quá 3.500 MPa nhờ đường truyền lực liên tục, trong khi hệ thống sợi carbon cắt ngắn dao động từ 200-800 MPa. Sợi liên tục mang lại độ bền định hướng vượt trội hơn, nhưng hệ thống sợi cắt ngắn lại có tính chất đẳng hướng tốt hơn và khả năng chịu va chạm cao hơn. Việc lựa chọn phụ thuộc vào các ứng dụng yêu cầu cụ thể và mức độ chấp nhận được các sự đánh đổi về hiệu suất.

Chi phí sản xuất giữa xử lý sợi carbon cắt ngắn và sợi carbon liên tục so sánh như thế nào

Chi phí xử lý sợi carbon cắt ngắn thấp hơn 30-50% so với hệ thống sợi liên tục do tương thích với thiết bị nhiệt dẻo hiện có và yêu cầu xử lý đơn giản hơn. Sản xuất sợi liên tục đòi hỏi thiết bị chuyên dụng và thời gian chu kỳ dài hơn, nhưng có thể biện minh cho chi phí cao hơn thông qua hiệu suất vượt trội trong các ứng dụng yêu cầu khắt khe. Phân tích tổng chi phí phải cân nhắc cả chi phí vật liệu và gia công cùng với các lợi ích về hiệu suất.

Loại sợi nào hoạt động tốt hơn trong các ứng dụng sản xuất với số lượng lớn

Các hệ thống sợi carbon cắt ngắn vượt trội trong sản xuất số lượng lớn nhờ khả năng tương thích với các phương pháp gia công nhiệt dẻo tự động như ép phun. Những quy trình này cho phép thời gian chu kỳ nhanh và kiểm soát chất lượng đồng đều cho các dây chuyền sản xuất lớn. Việc gia công sợi liên tục thường bao gồm các phương pháp phức tạp hơn và tốn nhiều thời gian, phù hợp hơn với các ứng dụng sản xuất số lượng thấp nhưng yêu cầu hiệu suất cao, nơi các tính chất vượt trội biện minh cho chu kỳ sản xuất dài hơn.

Sợi carbon cắt ngắn có thể đạt được hiệu suất tương tự như sợi liên tục trong bất kỳ ứng dụng nào không

Mặc dù sợi carbon cắt nhỏ không thể đạt được các đặc tính độ bền tối đa như hệ thống sợi liên tục, nhưng nó có thể cung cấp hiệu suất đầy đủ cho nhiều ứng dụng đồng thời mang lại lợi thế về khả năng chịu va chạm, tính linh hoạt trong xử lý và hiệu quả về chi phí. Các ứng dụng yêu cầu tải theo nhiều hướng, hình học phức tạp hoặc độ dai tăng cường thực tế có thể hưởng lợi từ đặc điểm của sợi cắt nhỏ so với hệ thống sợi liên tục, bất chấp giá trị độ bền tuyệt đối thấp hơn.

Mục Lục

- Đặc Tính Hiệu Suất Cấu Trúc

- Tích hợp Quy Trình Sản Xuất

- Phân tích Chi phí - Hiệu suất

- Sự đánh đổi hiệu suất theo từng ứng dụng cụ thể

- Xu hướng phát triển trong tương lai

-

Câu hỏi thường gặp

- Sự khác biệt về độ bền chính giữa các composite sợi carbon cắt nhỏ và sợi liên tục là gì

- Chi phí sản xuất giữa xử lý sợi carbon cắt ngắn và sợi carbon liên tục so sánh như thế nào

- Loại sợi nào hoạt động tốt hơn trong các ứng dụng sản xuất với số lượng lớn

- Sợi carbon cắt ngắn có thể đạt được hiệu suất tương tự như sợi liên tục trong bất kỳ ứng dụng nào không