Penguat gentian karbon telah merevolusikan pembuatan moden merentasi pelbagai industri, daripada aplikasi aerospace hingga automotif. Antara pelbagai bentuk bahan gentian karbon yang tersedia, memahami perbezaan asas antara gentian karbon terpotong dan sistem gentian berterusan kekal penting bagi jurutera dan pereka. Pemilihan antara dua jenis penguat utama ini secara langsung memberi kesan kepada prestasi produk, proses pembuatan, dan kos projek secara keseluruhan. Analisis menyeluruh ini meneroka perbezaan prestasi kritikal yang mempengaruhi keputusan pemilihan bahan dalam landskap industri yang kompetitif pada hari ini.

Ciri Prestasi Struktur

Ciri Kekuatan Mekanikal

Perbezaan kekuatan mekanikal antara gentian karbon terpotong dan sistem gentian berterusan mewakili perbezaan prestasi yang paling ketara. Gentian karbon berterusan mengekalkan laluan beban yang tidak terganggu di seluruh struktur komposit, membolehkan keupayaan kekuatan tegangan unggul yang kerap kali melebihi 3,500 MPa dalam aplikasi prestasi tinggi. Kesinambungan struktur ini membolehkan pemindahan tegasan merentasi keseluruhan panjang gentian, mengoptimumkan sifat kekuatan asli bahan tersebut. Susunan gentian yang berorientasi dalam sistem berterusan juga memberikan ciri kekuatan mengikut arah yang boleh diramal, yang boleh dimanfaatkan oleh jurutera untuk keperluan beban tertentu.

Sebaliknya, sistem gentian karbon cincang menunjukkan tingkah laku kekuatan yang lebih kompleks disebabkan oleh sifat tidak berterusannya. Walaupun segmen gentian individu mengekalkan sifat kekuatan asal mereka, kekuatan komposit secara keseluruhan sangat bergantung kepada panjang gentian, taburan orientasi, dan ikatan antara matriks dengan gentian. Komposit gentian karbon cincang biasa mencapai kekuatan tegangan dalam lingkungan 200-800 MPa, jauh lebih rendah daripada sistem berterusan tetapi masih menawarkan peningkatan ketara berbanding bahan tradisional. Orientasi gentian rawak dalam kebanyakan sistem cincang memberikan sifat kekuatan yang lebih isotropik, yang menguntungkan untuk aplikasi yang memerlukan rintangan beban pelbagai arah.

Pertimbangan Kekakuan dan Modulus

Prestasi modulus anjal berbeza secara ketara antara sistem pengukuhan gentian karbon selanjar dan gentian karbon terpotong. Komposit gentian selanjar boleh mencapai nilai modulus anjal melebihi 200 GPa apabila gentian sejajar dengan arah beban utama. Kekakuan luar biasa ini menjadikan sistem selanjar sesuai untuk aplikasi yang memerlukan pesongan minima di bawah beban, seperti struktur aerospace dan komponen peralatan presisi. Keupayaan untuk mengawal orientasi gentian membolehkan jurutera menyesuaikan sifat kekakuan agar sepadan dengan keperluan prestasi tertentu melalui rekabentuk susunan strategik.

Komposit gentian karbon terpotong biasanya menunjukkan nilai kekakuan keseluruhan yang lebih rendah, berada dalam julat 20-80 GPa bergantung kepada kandungan gentian dan kaedah pemprosesan. Walau bagaimanapun, pengurangan kekakuan ini sering kali disertai dengan peningkatan rintangan impak dan daya tahan kerosakan berbanding sistem selanjar. Segmen gentian yang lebih pendek dapat menghentikan perambatan retak dengan lebih berkesan, mengelakkan kegagalan mudah pecah yang biasa berlaku dalam struktur gentian selanjar berorientasi tinggi. Perdagangan antara kekakuan maksimum dan keteguhan mewakili pertimbangan reka bentuk yang kritikal bagi banyak aplikasi perindustrian.

Penyepaduan Proses Pengeluaran

Kerumitan Pemprosesan dan Automasi

Proses pembuatan untuk sistem gentian karbon terpotong menawarkan kelebihan tersendiri dari segi kerumitan dan potensi automasi. Sifat tidak selanjar daripada serat karbon dicincang membolehkan pemprosesan melalui teknik pengilangan termoplastik konvensional, termasuk acuan suntikan, acuan mampatan, dan proses ekstrusi. Kaedah pengilangan yang telah ditubuhkan ini membolehkan kitaran pengeluaran yang cepat dan kawalan dimensi yang sangat baik untuk geometri yang kompleks. Pengendalian bahan gentian dipotong secara automatik juga menimbulkan cabaran yang lebih rendah berbanding sistem berterusan, mengurangkan keperluan tenaga kerja dan meningkatkan kekonsistenan pengeluaran.

Pemprosesan gentian karbon berterusan biasanya memerlukan peralatan dan prosedur pengendalian khas untuk mengekalkan integriti gentian sepanjang proses pembuatan. Kaedah seperti peletakan tangan, peletakan pita automatik, dan acuan pemindahan resin merupakan kaedah pemprosesan gentian berterusan yang biasa digunakan, dengan setiap satu memerlukan kepakaran teknikal dan langkah kawalan kualiti yang ketat. Walaupun proses ini boleh mencapai sifat mekanikal yang lebih unggul, ia sering melibatkan masa kitaran yang lebih panjang dan kos pembuatan yang lebih tinggi. Kerumitan pemprosesan gentian berterusan juga menghadkan fleksibiliti rekabentuk bagi konfigurasi geometri tertentu, terutamanya yang melibatkan sudut tajam atau bentuk tiga dimensi yang kompleks.

Kawalan Kualiti dan Konsistensi

Pendekatan kawalan kualiti berbeza secara ketara antara sistem pengeluaran gentian karbon terpotong dan gentian karbon berterusan. Pemprosesan gentian karbon terpotong mendapat manfaat daripada taburan bahan yang lebih seragam dan sensitiviti yang berkurang terhadap variasi pengendalian semasa pengeluaran. Orientasi gentian rawak yang wujud dalam banyak sistem terpotong membantu menyembunyikan ketidakkonsistenan pemprosesan kecil yang mungkin memberi kesan besar terhadap prestasi gentian berterusan. Kaedah kawalan proses statistik terbukti sangat berkesan untuk memantau kualiti komposit gentian terpotong, membolehkan hasil pengeluaran yang konsisten merentasi isi padu pengeluaran yang besar.

Sistem gentian berterusan memerlukan protokol kawalan kualiti yang lebih ketat untuk memastikan penyelarasan gentian, penembusan resin, dan pengurusan kandungan ruang udara yang betul. Sebarang penyimpangan kecil dalam orientasi gentian atau taburan resin boleh memberi kesan besar terhadap prestasi komponen akhir, memerlukan sistem pemantauan dan kawalan yang canggih sepanjang proses pengeluaran. Kaedah ujian bukan merosakkan menjadi penting untuk mengesahkan integriti komposit gentian berterusan, menambahkan kerumitan dan kos kepada proses pembuatan. Walau bagaimanapun, kawalan kualiti yang ditingkatkan ini membolehkan pencapaian sifat rekabentuk yang membenarkan pelaburan tambahan bagi aplikasi prestasi tinggi.

Analisis Kos-Persembahan

Struktur Kos Bahan

Pertimbangan ekonomi dalam pemilihan serat karbon cincang berbanding serat berterusan meluas ke luar kos bahan semata-mata kepada perbelanjaan keseluruhan kitar hayat produk. Bahan serat karbon cincang biasanya berharga 30-50% lebih rendah daripada sistem serat berterusan yang setara, terutamanya disebabkan oleh keperluan pemprosesan yang dikurangkan dan sisa bahan yang kurang semasa pengeluaran. Keupayaan untuk menggunakan kandungan serat karbon kitar semula dalam sistem cincang seterusnya mengurangkan kos bahan sambil menyokong inisiatif kelestarian. Kos bahan yang lebih rendah menjadikan serat karbon cincang menarik bagi aplikasi isi padu tinggi di mana keperluan prestasi membolehkan sedikit kompromi dalam sifat kekuatan maksimum.

Bahan gentian karbon berterusan menuntut harga premium disebabkan ciri prestasi yang unggul dan keperluan pembuatan yang lebih kompleks. Namun begitu, nisbah kekuatan-kepada-berat yang ditingkatkan dengan sistem berterusan boleh menghalalkan kos bahan yang lebih tinggi melalui pengurangan penggunaan bahan dalam komponen akhir. Penjimatan berat dalam aplikasi pengangkutan, sebagai contoh, kerap memberi manfaat dari segi kos operasi yang mampu menampung premi bahan awal sepanjang tempoh hayat produk. Justeru, pengiraan jumlah kos memiliki perlu mengambil kira faedah prestasi bersama-sama dengan kos bahan dan pemprosesan awal apabila menilai sistem gentian berterusan.

Ekonomi Pembuatan

Kos pemprosesan merupakan faktor penting lain dalam perbandingan ekonomi antara sistem gentian karbon terpotong dan berterusan. Pengeluaran gentian karbon terpotong memanfaatkan peralatan pemprosesan termoplastik sedia ada, mengurangkan keperluan pelaburan modal bagi syarikat yang beralih daripada bahan tradisional. Kadar pengeluaran tinggi yang boleh dicapai melalui acuan suntikan dan proses serupa membolehkan ekonomi unit yang menguntungkan dalam senario pengeluaran volum tinggi. Keperluan buruh yang rendah dan prosedur kawalan kualiti yang dipermudah turut menyumbang kepada kos pengeluaran keseluruhan yang lebih rendah bagi komponen gentian terpotong.

Pemprosesan gentian berterusan kerap memerlukan pelaburan peralatan khas dan kitaran pengeluaran yang dipanjangkan yang meningkatkan kos pengeluaran setiap unit. Walau bagaimanapun, ciri prestasi unggul yang boleh dicapai mungkin membolehkan strategi penetapan harga premium yang menampung perbelanjaan pengeluaran yang lebih tinggi. Aplikasi yang memerlukan sifat prestasi maksimum, seperti komponen aerospace atau aplikasi perlumbaan, dapat menyokong kos tambahan yang dikaitkan dengan pengilangan gentian berterusan. Posisi pasaran dan persepsi nilai pelanggan memainkan peranan penting dalam menentukan sama ada ekonomi gentian berterusan adalah viabil untuk aplikasi tertentu.

Perdagangan Prestasi Berdasarkan Aplikasi

Aplikasi Aeroangkasa dan Pertahanan

Aplikasi aerospace membentangkan keperluan unik yang mempengaruhi pemilihan antara gentian karbon terpotong dan sistem gentian berterusan. Komponen struktur utama dalam kapal terbang biasanya memerlukan nisbah kekuatan-kepada-berat maksimum yang boleh dicapai melalui pengukuhan gentian karbon berterusan. Elemen kritikal yang menanggung beban seperti spar sayap, rangka fuselage, dan permukaan kawalan mendapat manfaat daripada sifat kekuatan mengikut arah dan mod kegagalan yang boleh diramal bagi sistem gentian berterusan. Keperluan pensijilan dalam aplikasi aerospace juga lebih menyokong sistem gentian berterusan disebabkan oleh pangkalan data rekabentuk yang telahpun mapan dan sejarah prestasi yang telah terbukti.

Komponen sekunder aerospace mungkin berjaya menggunakan sistem serat karbon hancur di mana penjimatan berat kekal penting tetapi keperluan kekuatan maksimum membenarkan lebih kelenturan. Komponen dalaman, sistem pengurusan kabel, dan braket tidak kritikal mewakili aplikasi potensi untuk serat karbon hancur dalam persekitaran aerospace. Rintangan impak yang ditingkatkan pada sistem hancur sebenarnya boleh memberi kelebihan kepada komponen yang mengalami kerosakan pegangan atau hentaman serpihan semasa perkhidmatan. Pertimbangan kos juga menjadikan serat karbon hancur menarik untuk komponen di mana keperluan prestasi membenarkan pertukaran dalam sifat maksimum.

Keperluan Industri Automotif

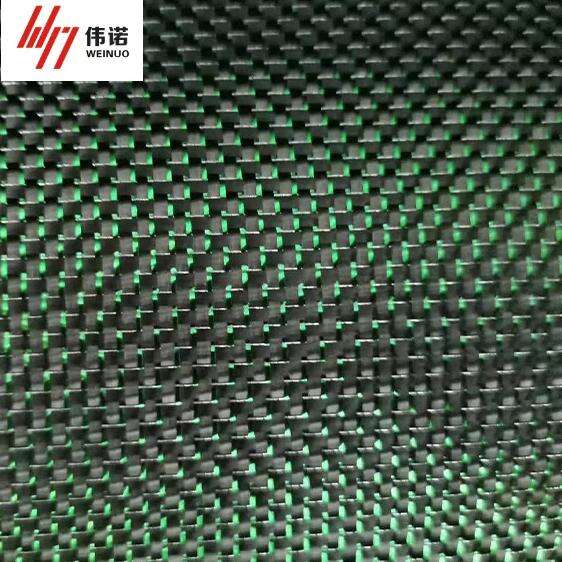

Aplikasi automotif menunjukkan kebolehlaksanaan gentian karbon terpotong dan sistem gentian berterusan merentasi pelbagai kategori komponen. Aplikasi automotif prestasi tinggi, terutamanya dalam sukan bermotor dan kenderaan mewah, kerap menggunakan gentian karbon berterusan untuk panel badan, komponen rangka, dan elemen aerodinamik di mana kekukuhan dan kekuatan maksimum adalah kritikal. Daya tarikan estetik corak tenunan gentian berterusan yang kelihatan juga menyokong strategi penjenamaan premium dalam pasaran automotif. Namun begitu, kos tinggi yang dikaitkan dengan pemprosesan gentian berterusan menghadkan penerimaannya dalam aplikasi kenderaan pasaran massa.

Komponen automotif pasaran massa semakin menggunakan sistem gentian karbon terpotong untuk mencapai matlamat pengurangan berat sambil mengekalkan daya saing kos. Komponen di bawah bonet, pengukuhan struktur, dan elemen dalaman mewakili aplikasi yang semakin berkembang bagi bahan gentian terpotong dalam pembuatan automotif. Keupayaan memproses gentian karbon terpotong melalui infrastruktur pembuatan termoplastik sedia ada membolehkan pembekal automotif mengadopsi bahan ini tanpa pelaburan modal besar. Ciri penyerapan tenaga hentaman sistem terpotong juga boleh memberi kelebihan dalam sesetengah aplikasi keselamatan automotif.

Trend Perkembangan Masa Depan

Kemajuan Teknologi Bahan

Usaha penyelidikan dan pembangunan yang sedang berlangsung terus memajukan teknologi serat karbon terpotong dan serat berterusan untuk mengatasi batasan prestasi semasa. Penambahbaikan dalam saiz dan rawatan permukaan serat karbon terpotong bertujuan untuk meningkatkan ikatan antara muka matriks-serat, yang berpotensi meningkatkan sifat kekuatan komposit sambil mengekalkan kelebihan pemprosesan. Strategi baharu dalam pengoptimuman panjang serat juga bertujuan untuk menyeimbangkan prestasi kekuatan dengan ciri-ciri pemprosesan, membolehkan sistem terpotong mencapai tahap prestasi yang lebih tinggi sebelum ini hanya eksklusif kepada sistem serat berterusan.

Pembangunan teknologi gentian berterusan memberi tumpuan kepada pengurangan kerumitan dan kos pengeluaran sambil mengekalkan ciri prestasi unggul. Sistem penempatan gentian automatik dan sistem resina maju menjanjikan proses pengolahan gentian berterusan yang lebih efisien bagi penerimaan industri yang lebih meluas. Konsep pengukuhan hibrid yang menggabungkan elemen gentian karbon berterusan dan dipotong dalam komponen tunggal juga mewakili arah pembangunan yang menjanjikan untuk mengoptimumkan ciri prestasi dan kos. Kemajuan teknologi ini boleh mengaburkan perbezaan tradisional antara keupayaan prestasi gentian dipotong dan gentian berterusan dari semasa ke semasa.

Pertimbangan Kestabilan dan Daur Semula

Kekhawatiran terhadap kelestarian alam semula jadi semakin mempengaruhi keputusan pemilihan bahan antara gentian karbon terpotong dan sistem gentian berterusan. Pengeluaran gentian karbon terpotong mudah menampung kandungan gentian kitar semula daripada komponen komposit yang telah tamat hayat, menyokong inisiatif ekonomi bulatan dalam industri komposit. Panjang gentian yang lebih pendek dalam sistem terpotong juga lebih sesuai dengan proses kitar semula mekanikal yang mengekalkan sebahagian sifat gentian untuk kegunaan semula. Kelebihan kitar semula ini menempatkan gentian karbon terpotong pada kedudukan yang lebih baik bagi aplikasi di mana metrik kelestarian mempengaruhi keputusan perolehan.

Kitar semula gentian berterusan membentuk cabaran teknikal yang lebih besar disebabkan keperluan untuk mengekalkan panjang gentian dan ciri orientasi bagi pemulihan prestasi yang optimum. Namun begitu, kemajuan terkini dalam proses kitar semula kimia menunjukkan potensi untuk memulihkan gentian berterusan berkualiti tinggi daripada aliran sisa komposit. Kaedah penilaian kitar hayat semakin diambil kira dalam proses pemilihan bahan, yang berkemungkinan menguntungkan sistem yang menunjukkan prestasi alam sekitar yang lebih baik sepanjang kitar hidup produk. Pertimbangan kelestarian oleh itu boleh mendorong inovasi berterusan dalam teknologi kitar semula gentian karbon yang dipotong dan berterusan.

Soalan Lazim

Apakah perbezaan kekuatan utama antara komposit gentian karbon yang dipotong dan gentian berterusan

Komposit gentian karbon berterusan biasanya mencapai kekuatan tegangan melebihi 3,500 MPa disebabkan oleh laluan beban yang tidak terganggu, manakala sistem gentian karbon terpotong berada dalam julat 200-800 MPa. Gentian berterusan memberikan kekuatan mengikut arah yang lebih unggul tetapi sistem terpotong menawarkan sifat yang lebih isotropik dan rintangan hentaman yang lebih baik. Pemilihan bergantung kepada pERMOHONAN keperluan khusus dan kompromi prestasi yang dapat diterima.

Bagaimanakah perbandingan kos pengeluaran antara pemprosesan gentian karbon terpotong dan berterusan

Kos pemprosesan gentian karbon terpotong adalah 30-50% lebih rendah berbanding sistem gentian berterusan disebabkan keserasian dengan peralatan termoplastik sedia ada dan keperluan pengendalian yang lebih mudah. Pengeluaran gentian berterusan memerlukan peralatan khas dan masa kitaran yang lebih panjang tetapi dapat menghalalkan kos yang lebih tinggi melalui prestasi unggul dalam aplikasi yang mencabar. Analisis kos keseluruhan mesti mengambil kira kedua-dua perbelanjaan bahan dan pemprosesan serta faedah prestasi.

Jenis gentian yang manakah lebih sesuai untuk aplikasi pengeluaran berjumlah tinggi

Sistem gentian karbon cincang unggul dalam pengeluaran berjumlah tinggi kerana keserasiannya dengan kaedah pemprosesan termoplastik automatik seperti percetakan suntikan. Proses ini membolehkan masa kitaran yang cepat dan kawalan kualiti yang konsisten untuk keluaran berskala besar. Pemprosesan gentian berterusan biasanya melibatkan kaedah yang lebih kompleks dan memakan masa, yang lebih sesuai untuk aplikasi berjumlah rendah dengan prestasi tinggi di mana sifat unggulnya mengimbangi kitaran pengeluaran yang lebih panjang.

Bolehkah gentian karbon cincang mencapai prestasi yang setara dengan gentian berterusan dalam sebarang aplikasi

Walaupun gentian karbon yang dipotong-potong tidak dapat menandingi sifat kekuatan maksimum sistem berterusan, ia boleh memberikan prestasi yang mencukupi untuk banyak aplikasi sambil menawarkan kelebihan dari segi rintangan hentaman, kelenturan pemprosesan, dan keberkesanan kos. Aplikasi yang memerlukan beban pelbagai arah, geometri kompleks, atau ketahanan ditingkatkan mungkin sebenarnya mendapat manfaat daripada ciri-ciri gentian dipotong-potong berbanding sistem berterusan walaupun nilai kekuatan mutlaknya lebih rendah.

Jadual Kandungan

- Ciri Prestasi Struktur

- Penyepaduan Proses Pengeluaran

- Analisis Kos-Persembahan

- Perdagangan Prestasi Berdasarkan Aplikasi

- Trend Perkembangan Masa Depan

-

Soalan Lazim

- Apakah perbezaan kekuatan utama antara komposit gentian karbon yang dipotong dan gentian berterusan

- Bagaimanakah perbandingan kos pengeluaran antara pemprosesan gentian karbon terpotong dan berterusan

- Jenis gentian yang manakah lebih sesuai untuk aplikasi pengeluaran berjumlah tinggi

- Bolehkah gentian karbon cincang mencapai prestasi yang setara dengan gentian berterusan dalam sebarang aplikasi