חיזוק סיבי פחמן שינה מהפכנית את ייצור העתיד בתעשייה, מתחום התעופה והחלל ועד אפליקציות רכב. מבין הצורות השונות של חומרי סיבי פחמן הזמינים, הבנת ההבדלים המרכזיים בין סיבי פחמן קצוצים לבין מערכות סיבים רציפים נשארת קריטית עבור מהנדסים ומעצבים. הבחירה בין שני סוגי החיזוק העיקריים הללו משפיעה ישירות על ביצועי המוצר, תהליכי ייצור, והוצאות הכוללות של הפרויקט. ניתוח מקיף זה מדגיש את ההבדלים הקריטיים בביצועים שמושפעים מהם החלטות בחירת החומר בסביבה התחרותית של התעשייה המודרנית.

מאפייני ביצועים מבניים

תכונות חוזק מכני

ההבדלים בחוזק המכאני בין סיבי פחמן חתוכים לבין מערכות סיבים רציפים מייצגים אולי את ההבחנה החשובה ביותר בביצועים. סיבי הפחמן הרציפים שומרים על מסלולי עומס בלתי נפרדים לאורך כל מבנה הקומפוזיט, מה שמאפשר יכולת חוזק מתיחה יתירה שעשויה לעלות על 3,500 MPa ביישומים בעלי ביצועים גבוהים. הרציפות המבנית הזו מאפשרת העברת מתח לאורך כל אורך הסיב, ומקסימה את תכונות החוזק המובנות של החומר. בנוסף, הסידור המכוון של הסיבים במערכות רציפות מספק מאפייני חוזק כיווניים צפויים שבהם יכולים להיעזר מהנדסים לצורך עומסים ספציפיים.

לעומת זאת, מערכות סיבי פחמן חתוכים מציגות התנהגויות חוזק מורכבות יותר בשל טיבן הלא רציף. בעוד שקטעי הסיבים האינדיבידואליים שומרים על תכונות החוזק המובנות בהם, חוזק המרוכב הכולל תלוי בצורה רבה באורך הסיבים, הפצה של הכיווניות וקשר הביניים בין המטריצה לסיבים. מרוכבים טיפוסיים מסיבי פחמן חתוכים מגיעים לחוזק מתיחה בטווח של 200-800 MPa, נמוך באופן משמעותי ממערכות רציפות אך עדיין מציעים שיפורים משמעותיים לעומת חומרים מסורתיים. כיווניות הסיבים האקראית במערכות חתוכות רבות מספקת תכונות חוזק איזוטרופיות יותר, מה שמועיל ליישומים הדורשים עמידות בפני עומסים בכיוונים מרובים.

נושאים הקשורים לקשיחות ולמודול

ביצועי מודולוס האלסטיות משתנים בצורה דרמטית בין מערכות אפזרה של סיבי פחמן רציפים לקצוצים. חומרי סיבים רציפים יכולים להגיע לערכים של מודולוס אלסטיות העולים על 200 GPa כאשר הסיבים מיושרים בכיוון הטעינה הראשי. קשיחות יוצאת דופן זו הופכת את המערכות הרציפות לא 이상יות ליישומים הדורשים עקיפה מינימלית תחת עומס, כגון מבנים תעופתיים ורכיבי ציוד מדוייקים. היכולת לשלוט בכיוון הסיבים מאפשרת להנדסאים להתאים את תכונות הקשיחות לדרישות הביצועים הספציפיות באמצעות תכנון שכבות אסטרטגי.

קומפוזיטים מפחית פחמן מקוטע נוטים להפגין ערכים נמוכים יותר של קשיחות כוללת, בטווח של 20-80 GPa בהתאם לתוכן הסיבים ולשיטות העיבוד. עם זאת, הקטנת הקשיחות הזו מגיעה לעתים קרובות עם שיפור בהתנגדות לכדימה וסובלנות לנזק בהשוואה למערכות רציפות. הקטעים הקצרים של הסיבים יכולים לעצור את התפשטות סדקים בצורה יעילה יותר, ולמנוע מצבים של כשל קטסטרופלי הנפוצים במבנים בעלי סיבים רציפים וממוקדים. המאבק הזה בין קשיחות מרבית לעמידות מייצג שיקול עיצוב קריטי למספר רב של יישומים תעשייתיים.

אינטגרציה של תהליך ייצור

מורכבות עיבוד והאוטומציה

תהליכי ייצור של מערכות פיברגלאס מקוטעות מציגים יתרונות מובחנים במונחי מורכבות ופוטנציאל אוטומציה. האופי הלא רציף של פיברגלאס קצוץ מאפשר עיבוד באמצעות טכניקות ייצור קונבנציונליות של תרמופלסטיים, כולל יציקה תחת לחץ, עיבוד בכפייה ותהליכי דחיסה. שיטות הייצור המוכרות מאפשרות מחזורי ייצור מהירים ובקרת ממדים מצוינת למבנה גאומטרי מורכב. טיפול אוטומטי בחומרים משופשים גם כן מציג פחות אתגרים בהשוואה למערכות רציפות, מקטין את דרישות העבודה ושופר את עקביות הייצור.

עיבוד פסיבי של סיבי פחמן דורשת לרוב ציוד מיוחד ונהלי טיפול לשמירה על שלמות הסיבים לאורך כל תהליך הייצור. שיטות עיבוד נפוצות לסיבים רציפים כוללות הנחתה ידנית, הנחתה אוטומטית של סרטים ויציקה בתבנית עם ערבול רזין, כאשר כל אחת מהשיטות דורשת מומחיות טכנית רבה ואמצעי בקרת איכות משמעותיים. אם כי תהליכים אלו יכולים להשיג תכונות מכניות מוכחות, הם לרוב כרוכים בזמנים ארוכים יותר בין מחזורים ובעלויות ייצור גבוהות יותר. המורכבות של עיבוד סיבים רציפים מגבילה גם את הגמישות העיצובית עבור תצורות גאומטריות מסוימות, במיוחד כאלו הכוללות פינות חדות או צורות תלת-ממדיות מורכבות.

שליטה באיכות ועומס

גישות בקרת איכות שונות בצורה משמעותית בין מערכות ייצור של פיברגלאס קצוץ לרציף. עיבוד פיברגלאס קצוץ נהנה מפיזור חומר אחיד יותר ופחות רגיש להבדלים בהפעלה במהלך הייצור. האוריינטציה האקראית של הסיבים הנוכחית במערכות רבות עוזרת להסתיר אי-עקביות מזעריות בעיבוד שיכולות להשפיע בצורה משמעותית על ביצועי סיבים רציפים. שיטות בקרת תהליכים סטטיסטית הוכחו כיעילות במיוחד במעקב אחר איכות הקומפוזיטים של סיבים קצוצים, ומאפשרות תוצאות ייצור עקביות בנפחי ייצור גדולים.

מערכות סיבים רציפים דורשות פרוטוקולי בקרת איכות מחמירים יותר כדי להבטיח יישור סיבים נכון, חדירת רזין וניהול תוכן חלול. סטיות מינוריות אפילו במיקום הסיבים או בהפצת הרזין יכולות להשפיע בצורה דרמטית על ביצועי הרכיב הסופי, ולכן נדרשים מערכות ניטור ובקרה מתוחכמות לאורך כל תהליך הייצור. שיטות בדיקה ללא הרס הופכות לנחוצות לצורך אימות שלמות הקומפוזיטים מסיבים רציפים, מה שמוסיף מורכבות ועלות לתהליך הייצור. עם זאת, בקרת האיכות המוגברת הזו מאפשרת את השגת התכונות העיצוביות שמוצבות את ההשקעה הנוספת עבור יישומים בדרגת ביצועים גבוהה.

ניתוח עלות-ביצועים

מבני עלות חומרים

השיקולים הכלכליים הקשורים לבחירת סיבי פחמן חתוכים לעומת סיבים רציפים עולמים מעבר לעלות החומרים הפשוטה וכוללים את עלות מחזור החיים של המוצר כולו. חומרי סיבי פחמן חתוכים עולים בדרך כלל פחות ב-30%-50% ממערכות סיבים רציפים שקולות, בעיקר вследствие דרישות עיבוד נמוכות יותר והפסדי חומרים מינימליים בייצור. האפשרות להשתמש בסיבי פחמן מחזוריים במערכות חתוכות מצמצמת עוד יותר את עלות החומרים ותומכת ביוזמות קיימות-לשם. עלות חומרים נמוכה יותר הופכת את סיבי הפחמן החתוכים למשיכים ליישומים בנפח גבוה בהם ניתן להסתפק בדרישות ביצועים נמוכות יותר מבחינת תכונות חוזק אולטימטיביות.

חומר סיבי הפחמן המתמשך מחייב תמחור פרימיום עקב מאפייני הביצועים הגבוהים שלו ודרישות הייצור המורכבות יותר. עם זאת, יחס העוצמה-למשקל המשופר שניתן להשיג באמצעות מערכות מתמשכות יכול להצדיק עלויות חומרים גבוהות יותר על ידי צמצום השימוש בחומר ברכיבים הסופיים. חיסכון במשקל ביישומי תחבורה, למשל, לרוב מספק יתרונות של עלות פעילות שמאשראים את הפרימיום הראשוני לאורך מחזור החיים של המוצר. לכן, חישובי עלות בעלות כוללת חייבים לקחת בחשבון את היתרונות בביצועים יחד עם עלויות החומרים והעיבוד הראשוניות בעת הערכת מערכות סיבים מתמשכות.

כלכלה של ייצור

עמלות עיבוד מייצגות גורם חשוב נוסף בהשוואה הכלכלית בין מערכות סיבי פחמן מקוטעים ורציפים. ייצור סיבי פחמן מקוטעים מתבסס על ציוד עיבוד תרמופלסטי קיים, מה שמזער את דרישות ההשקעה הראשונית עבור חברות המעבר מחומרים מסורתיים. שיעורי ייצור גבוהים, שניתנים להשגה באמצעות הזרקה ותהליכים דומים, מאפשרים כלכלה מועדפת של יחידה למקרים של ייצור בכמויות גדולות. דרישות כוח אדם מופחתות ואילוצי בקרת איכות מפושטים תורמים אף הם להורדת עלות הייצור הכוללת של רכיבי סיבים מקוטעים.

עיבוד סיבים רציפים מצריך לעתים קרובות השקעות בציוד מיוחד ומחזורי ייצור ארוכים יותר שמגדילים את עלות הייצור ליחידה. עם זאת, האפיונים המובילים של הביצועים שניתן להשיג עשויים לאפשר אסטרטגיות תמחור בכמה גבוה שיפרנסו את הוצאות הייצור הגבוהות. יישומים הדורשים מאפיינים מקסימליים של ביצועים, כגון רכיבי תעופה או יישומי מרוץ, יכולים לעמוד בעלויות הנוספות הקשורות לייצור סיבים רציפים. מיקום בשוק והשיקולים של הלקוח לגבי ערך ממלאים תפקידים מרכזיים בקביעת האם הכלכלה של סיבים רציפים מתאימה ליישומים מסוימים.

קינון תמורה של ביצועים לפי יישום

יישומים באווירונאוטיקה ובהגנה

יישומים באווירspace מציגים דרישות ייחודיות המשפיעות על הבחירה בין סיבי פחמן חתוכים לבין מערכות סיבים רציפים. רכיבים מבניים עיקריים במטוסים דורשים בדרך כלל את יחסי העוצמה-למשקל המרביים שניתן להשיג באמצעות הג reinforced בסיבי פחמן רציפים. אלמנטים קריטיים הנושאים עומסים, כגון עצורי כנף, מסגרות גוף התנועה ומשטחי בקרה, נהנים מתכונות העוצמה הכיוונית וממצבי כשל צפויים של מערכות סיבים רציפות. דרישות אישור ביישומים אווירונאוטיים גם הן מעדיפות מערכות סיבים רציפות, בשל מאגרי הנתונים העיצוביים המוכחים וההיסטוריה המוכחת של ביצועים.

רכיבים משניים בתחום התעופה והחלל עשויים להשתמש בהצלחה במערכות סיבי פחמן קצוצים, כאשר חיסכון במשקל נותר חשוב, אך דרישות החוזק הסופיות מאפשרות גמישות רבה יותר. רכיבים פנימיים, מערכות ניהול כבלים וסוגריים שאינם קריטיים מייצגים יישומים פוטנציאליים עבור סיבי פחמן קצוצים בסביבות תעופה וחלל. עמידות משופרת בפני פגיעות של מערכות קצוצות יכולה למעשה להתגלות כיעילה עבור רכיבים הנתונים לנזקי טיפול או פגיעות פסולת במהלך השירות. שיקולי עלות הופכים גם את סיבי הפחמן הקצוצים לאטרקטיביים עבור רכיבים שבהם דרישות הביצועים מאפשרות פשרות בתכונות הסופיות.

דרישות תעשיית הרכב

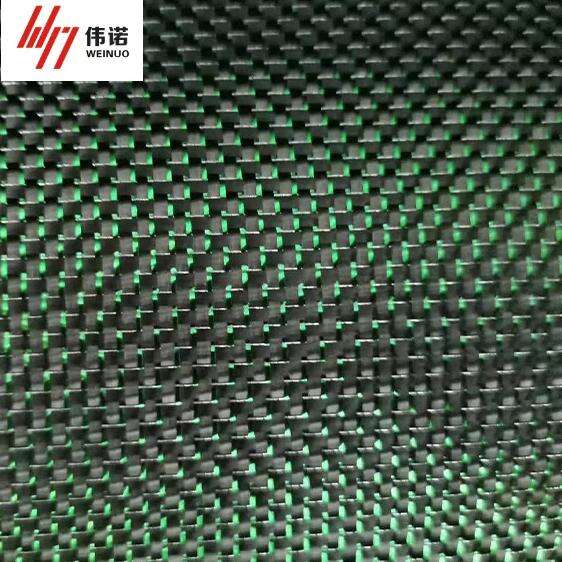

יישומים בתעשיית הרכב מדגימים את היכולת הרבת-שימוש של סיבי פחמן חתוכים ומערכות סיבים רציפים בתחומי רכיבים שונים. יישומים בתעשיית הרכב שדורשים ביצועים גבוהים, במיוחד בספורט מוטורי ובכלי רכב יוקרתיים, משתמשים לעיתים קרובות בסיבי פחמן רציפים ללוחות דפנות, רכיבי שלד וחומרים אירודינמיים שבהם קשיחות ועוצמה מרביות הן קריטיות. המראה האסתטי של דוגמי ת weave של סיבים רציפים גלויים תומך גם באסטרטגיות סממן פרימיום בשווקי הרכב. עם זאת, העלויות הגבוהות المرוכזות בעיבוד סיבים רציפים מגבילים את האימוץ ביישומי רכבים לשוק ההמוני.

רכיבים לרכב בשוק המאסיבי משתמשים ביתר שאת במערכות סיבי פחמן חתוכים כדי להשיג יעד של הקלה במשקל תוך שמירה על התחרותיות בהוצאות. רכיבים תחת המנוע, הגברה מבנית ואלמנטים פנימיים מייצגים יישומים הולכים וגדלים לחומרי סיבים חתוכים בייצור רכב. האפשרות לעבד סיבי פחמן חתוכים באמצעות תשתיות ייצור קיימות של תרמופלסטיק מאפשרת לספקים של רכב לאמץ חומרים אלו מבלי להשקיע השקעות הון עתק. מאפייני קליטת אנרגיית התנגשות של מערכות חתוכות עשויים גם כן להיות מועילים ביישומים מסוימים של בטיחות רכב.

מגמות התפתחות עתידיות

התפתחות טכנולוגיית חומרה

מאמצי מחקר ופיתוח מתמשכים מתקדמים הן בתחום סיבי הפחמן החתוכים והן בתחום טכנולוגיות הסיבים הרציפים כדי להתייחס למגבלות הביצועים הנוכחיות. שיפורים בגדלים ובטיפולים משטחיים לסיבי פחמן חתוכים מבקשים לחזק את הקשירה בין המטריצה לסיב, ובכך להעלות את תכונות העוצמה של החומר המורכב, תוך שמירה על היתרונות בתהליך העיבוד. אסטרטגיות חדשות לאופטימיזציה של אורך הסיבים גם כן מבקשות לאזן את ביצועי העוצמה עם מאפייני העיבוד, ומאפשרות למערכות חתוכות להשיג רמות ביצועים גבוהות יותר שעד כה היו ייחודיות למערכות סיבים רציפות.

פיתוח טכנולוגיית סיבים רציפים מתמקד בהפחתת מורכבות הייצור והעלויות, תוך שמירה על תכונות ביצועים מתקדמות. מערכות עקיבה אוטומטיות של סיבים ומערכות רזין מתקדמות מבטיחות לפשט את עיבוד הסיבים הרציפים לצורך אימוץ תעשייתי רחב יותר. מושגי חיזוק היברידיים שמשלבים אלמנטים של סיבי פחמן רציפים וחתוכים בתוך רכיב אחד גם הם כיווני פיתוח מבטיחים לאופטימיזציה של תכונות הביצועים והעלות. התקדמויות טכנולוגיות אלו עשויות להטשטש עם הזמן את ההבחנות המסורתיות בין יכולות הביצועים של סיבים חתוכים וסיבים רציפים.

שקולות של יישוב ומחזור

איומי איכות הסביבה משפיעים באופן גובר על החלטות בבחירת חומר בין סיבי פחמן קצוצים לבין מערכות סיבים רציפים. ייצור סיבי פחמן קצוצים מתאים ביתר קלות לקליטת סיבים מחזירים מרכיבים מרוכבים בסוף מחזור חייהם, ותומך ביוזמות כלכלה עירובית בתעשיית החומרים המורכבים. האורכים הקצרים יותר של הסיבים במערכות קצוצות מתאימים גם ביתר טבעיות לתהליכי מחזור מכני השומרים על חלק מתכונות הסיבים לשימוש חוזר. היתרון הזה במחזוריות ממקם את סיבי הפחמן הקצוצים בצורה מועדפת ביישומים שבהם מדדי עמידות משפיעים על החלטות קנייה.

מחזור סיבים רציפים מציג אתגרים טכנולוגיים גדולים יותר עקב הצורך לשמר את אורך הסיבים ואת מאפייני הכיווניות לצורך שיקום מיטבי של הביצועים. עם זאת, התקדמויות אחרונות בתהליכי מחזור כימי מעידות על פוטנציאל לשיקום סיבים רציפים באיכות גבוהה מזרמי הפסולת של חומרים מרוכבים. שיטות הערכת מחזור חיים משתלבות ביתר שאת בתהליכי בחירת החומרים, ועשויות להעדיף מערכות שמפגינות ביצועים סביבתיים טובים יותר לאורך מחזורי החיים של המוצרים. שיקולי קיימות עשויים לפיכך לקדם חדשנות מתמשכת בשתי טכנולוגיות המחזור של סיבי פחמן – קטועים ורציפים.

שאלות נפוצות

מה ההבדלים העיקריים בכוח בין תערובות סיבי פחמן קטועים לבין תערובות סיבים רציפים

קומפוזיטים של סיבי פחמן רציפים מגיעים בדרך כלל ל חוזק מתיחה העולה על 3,500 MPa הודות לנתיבי עומס לא מופרעים, בעוד שמערכות סיבי פחמן חתוכים נעות בין 200-800 MPa. הסיבים הרציפים מספקים חוזק כיווני עליון, אך מערכות חתוכות מציעות תכונות איזוטרופיות יותר ועמידות טובה יותר בפני מכה. הבחירה תלויה ב שימוש דרישות מסוימות והפשרות ביצועים שהן מקובלות.

איך משווים את עלויות הייצור בין עיבוד סיבי פחמן חתוכים לרציפים

עיבוד סיבי פחמן חתוכים עולה פחות ב-30-50% לעומת מערכות סיבים רציפות, בשל התאמה לציוד תרמופלסטי קיים ודרישות טיפול פשוטות יותר. ייצור סיבים רציפים דורש ציוד מיוחד וזמנים מחזוריים ארוכים יותר, אך יכול להצדיק עלויות גבוהות יותר בזכות ביצועים עליונים ביישומים דרמטיים. ניתוח העלות הכוללת חייב לקחת בחשבון הן הוצאות חומרים והן הוצאות עיבוד, יחד עם היתרונות בביצועים.

איזו סוג סיבים מתאימה יותר ליישומים של ייצור בכמויות גדולות

מערכות סיבי פחמן קצוצים מצטיינות בייצור בנפח גבוה הודות לתאימותן לשיטות עיבוד תרמופלסטיות אוטומטיות כמו הזרקה. תהליכים אלה מאפשרים זמני מחזור מהירים ובקרת איכות עקבית עבור סדרות ייצור גדולות. עיבוד סיבים רציף כרוך בדרך כלל בשיטות מורכבות יותר וגוזלות זמן רב יותר, המתאימות יותר ליישומים בנפח נמוך ובעלי ביצועים גבוהים, שבהם תכונות מעולות מצדיקות מחזורי ייצור ארוכים יותר.

האם סיבי פחמן חתוכים יכולים להשיג ביצועים דומים לאלה של סיבים רציפים בכל יישום?

בעוד סיבי פחמן קצוצים אינם יכולים להתאים לאפיוני העוצמה המוחלטים של מערכות רציפות, הם יכולים לספק ביצועים מספיקים עבור יישומים רבים תוך כדי מתן יתרונות בהתנגדות לפגיעות, גמישות בעיבוד ויתרונות בכלכליות. יישומים הדורשים עומס רב-כיווני, גאומטריות מורכבות או עמידות מוגברת עשויים להפיק תועלת מהמאפיינים של סיבים קצוצים לעומת מערכות רציפות, על אף ערכי העוצמה המוחלטים הנמוכים יותר.