Nee.80 Changjiang Mingzhu Weg, Houcheng Straat, Zhangjiagang Stad, Jiangsu Provinsie, China +86-15995540423 [email protected] +86 15995540423

Kohlefaser produkte , met hul uitstaande eienskappe van lig gewig en hoë sterkte, word wyd gebruik in baie toepassings, soos vliegtuigkomponente in lug- en ruimtevaart, liggaamskonstruksies in motorvoertuie, en hoëprestasietoerusting in sport. Hoe word hulle stap vir stap vanaf basiese materiale na praktiese produkte omgeskakel? Hieronder volg 'n besonderhede inleiding tot die sleutelaspekte van die vervaardiging van koolstofplate, koolstofbuise, en gevormde koolstofveseldele.

Rooi-materiaal voorbereiding

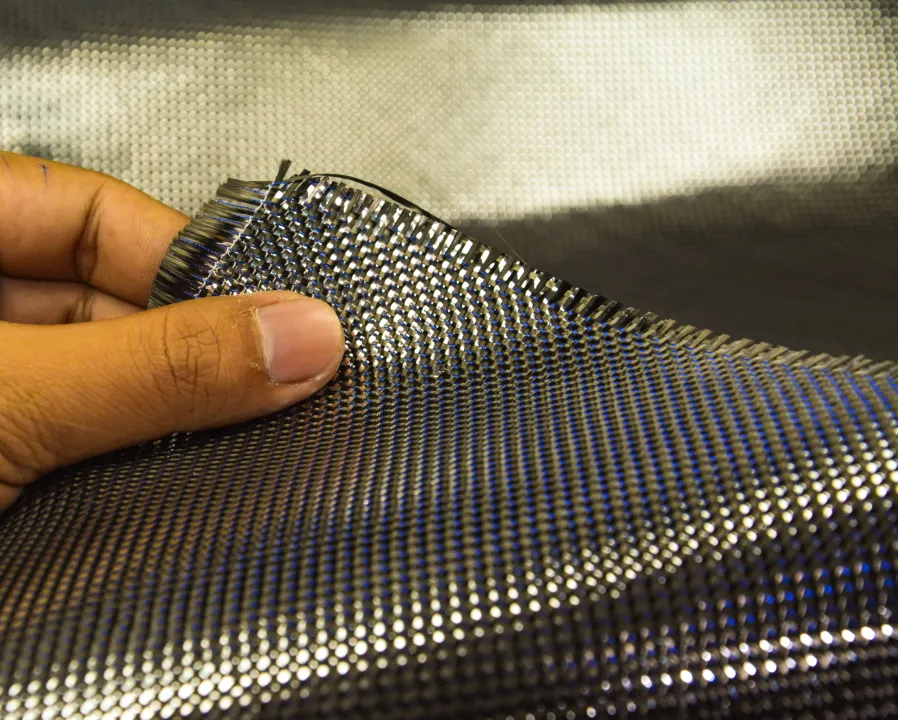

Die kern grondstowwe van koolstofveer produkte sluit koolstofveselgarens en matriksmateriale in. Koolstofveseldraad word vervaardig uit organiese vesels soos poliakrilonitriel wat by hoë temperature gekarboniseer word. Hulle is slegs 'n paar mikrometer in deursnee, veel dunner as 'n haarstraand, maar baie sterker as gewone staal. Hierdie koolstofveseldrade word gewoonlik verwerk tot koolstofveseldoek of koolstofveselgarens om daaropvolgende vormingsprosesse te vergemaklik.

Die matriksmateriaal is hoofsaaklik epoksiehars en ander polimeermateriale, wat 'n vitale rol speel deur nie net die koolstofvesel filamente aan mekaar te bind nie, maar ook om spanning oor te dra, en terselfdertyd beskerming vir die koolstofvesel filamente te verskaf, sodat hulle beskerm word teen die eksterne omgewing van vog, korrosiewe stowwe en ander skendings. Voor produksie sal koolstofvesel filamente en matriksmateriaal van toepaslike spesifikasies gekies word volgens die prestasievereistes van verskillende produkte, en streng gehalte-toetsing sal uitgevoer word om te verseker dat die gehalte van grondstowwe voldoen aan die produksiesterndaarde.

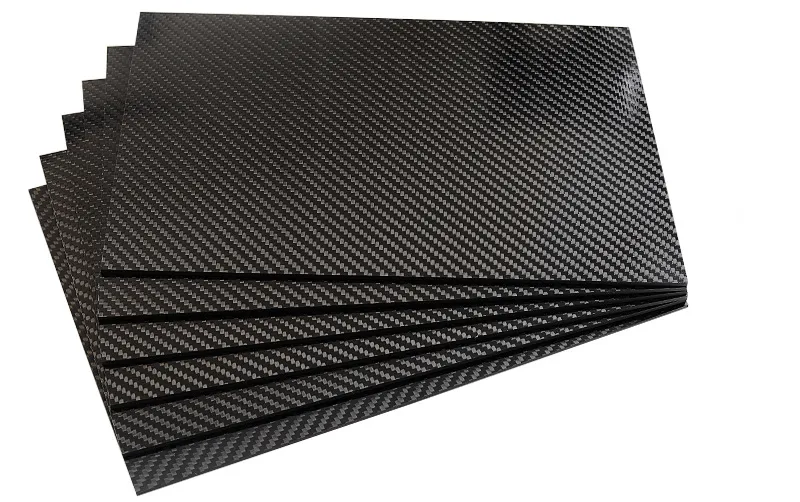

Koolstofplaat (gelamineerde vorming)

Koolstofborde word hoofsaaklik vervaardig deur middel van die gelamineerde vormproses, wat dikwels gebruik word vir produkte soos skië en badmintonracketrame.

Eerstens, volgens die ontwerpvereistes om te sny koolstofvesel Voorverkweekte , prepreg is voor-geïmpregneer met die basis materiaal van koolstofveselklere, snyfout moet binne 0,1 mm beheer word, om sodoende die dimensionele akkuraatheid van die daaropvolgende produkte te verseker.

Die gesnyde prepregs word dan in 'n spesifieke rigting en volgorde gelaag. Eenrigting stapeling gee die koolstofplaat hoë sterkte in een rigting, wat geskik is vir strukturele dele wat eenduidige kragte moet weerstaan, terwyl kruis-stapeling die koolstofplaat goeie prestasie in verskeie rigtings gee, wat geskik is vir dele met komplekse kragtoestande.

Daarna word die gestapelde prepregs in die vorms geplaas en 'n druk van 5-10 MPa word toegepas sodat die prepregs nou aan die vorms pas, en word die vorms dan in warmdruktenks of oonde geplaas en by 'n temperatuur van $120-180^{\circ} C$ gedurende 2-4 ure verhit en gehard.

Nadat die uitharding voltooi is, word die koolstofplaat uit die vorm verwyder, en verdere verwerking soos sandering en sny word uitgevoer om dit tot die standaard van gebruik te bring.

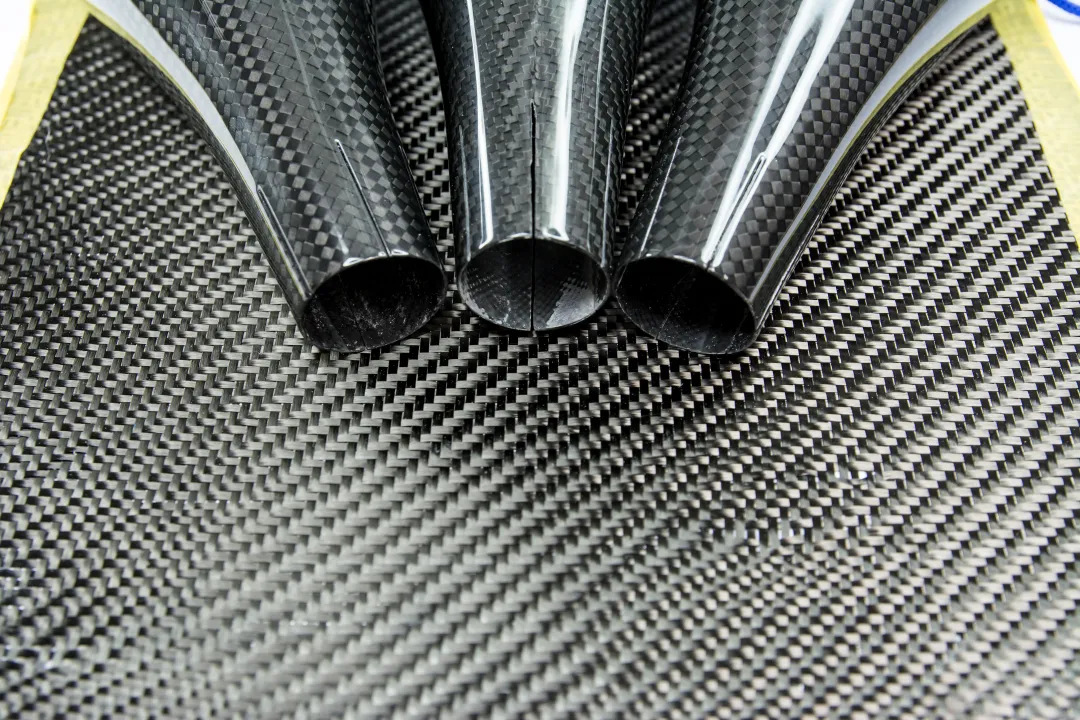

Koolstofbuise (wikkeling en vorming)

Koolstofbuise word meestal gemaak deur die wikkel- en vormproses, wat algemeen gebruik word vir produkte soos drone-rame en gholfklubs.

Die wikkelparameters van die wikkelmasjien word ontwerp volgens die grootte en prestasievereistes van die koolstofbuis, waarvan die wikkelhoek een van die sleutelparameters is. Wanneer die wikkelhoek $\pm 45$ grade is, is die torsieweerstand van die koolstofbuis beter; wanneer die wikkelhoek 0 grade is, sal die aksiale sterkte van die koolstofbuis hoër wees.

Die koolstofveselgarens word volledig geïmpregneer met die basismateriaal deur middel van die impregneringsapparaat, en nadat die geïmpregneerde garens vervaardig is, word dit op die mal met 'n spanning van 5-15 Nm opgerol, en die spanning moet gelykmatig gehandhaaf word tydens die oprollerproses, om sodoende die stabiele gehalte van die koolstofbuis te verseker.

Na die oprollerproses word die koolstofbuis saam met die mal in die verhardingsoond ingeplaas en vir 1-3 ure by 100-150°C verhard.

Aan die einde van die verhardingsproses word die mal verwyder. Die wyse van verwydering van die mal hang af van die materiaal en vorm daarvan; sommige kan direk getrek word, terwyl ander opgelos en dan verwyder moet word, en uiteindelik word die koolstofbuis afgewerk en gepoleer sodat die dimensionele fout binne 0,05 mm beheer kan word.

Geformde dele (vorming)

Ingewikkelde vorms van koolstofveselgeformde dele, wat algemeen met die vormingsproses vervaardig word, soos motoronderdele, mediese toerustingdele, ens., word meestal met hierdie proses vervaardig.

Om mee te begin, volgens die vorm van die gevormde dele, word hoë-presisie snye ontwerp en vervaardig, waar die snaagoppervlak se grofheid onder Ra0,8 beheer moet word, aangesien die snaagpresisie direk die grootte en vormakkuraatheid van die gevormde dele beïnvloed.

Sny die koolstofveselklere of koolstofveselmat tot die grootte wat geskik is vir die vorm van die snaag, smeer gelykmatig die matriksmateriaal op die oppervlak om 'n konstante dikte te verseker, plaas dit dan in die snaag, en pas daarna 10-20 MPa druk deur middel van 'n pers toe, sodat die koolstofveselmateriaal volledig aan die snaagholte heg.

Plaas die snaag in die verhittingsapparaat, verhit en hou dit by 'n temperatuur van 130-170°C gedurende 3-6 ure, waar die verhardingsproses streng beheer moet word ten einde defekte soos borrels, barste en ander tekortkominge in die gevormde dele te voorkom.

Nadat die uitharding voltooi is, word die gevormde dele uit die vorms verwyder en behandel deur vlieërrande te verwyder en die oppervlakke te sander om aan die vereistes vir gebruik te voldoen.

Opkomende Tegnologie

1. 3D-druk

Hierdie tegnologie kan direk ingewikkelde vorms van koolstofveselprodukte vervaardig, wat die produkontwikkelingsiklus aansienlik verkort, en ook persoonlike aanpassing moontlik maak. Tans is daar egter nog 'n sekere gaping in die meganiese eienskappe van 3D-gedrukte koolstofveselprodukte in vergelyking met dié van tradisionele prosesse, en die koste is relatief hoog; hierdie aspekte moet verder verbeter word.

2. RTM-tegnologie

Dit is, die hars-oordragsvormtegnologie, waarby die koolstofvesel-versterkingsmateriaal in die vorm geplaas word, en dan word hars in die vorm ingespuit, sodat die hars deur die versterkingsmateriaal dring en verhard om die vorm aan te neem. Hierdie tegnologie het die voordele van hoë vormingsdoeltreffendheid, stabiele produkgehalte, lae omgewingsbesoedeling, ens. Dit is baie geskik vir massaproduksie van koolstofveselprodukte met ingewikkelde vorms.

Kwaliteitstoetsing: verseker die gehalte van elke produk

Nadat die koolstofveselprodukte vervaardig is, moet dit streng kwaliteitstoetsing ondergaan voordat dit op die mark gebring word. Die toetspunte sluit hoofsaaklik dimensionele akkuraatheid, uiterlike gehalte en meganiese eienskappe in.

Dimensionele akkuraatheidstoetsing kan skubbe, projekteerders en ander gereedskap gebruik; vir hoë-presisie-vereistes van die produk, word ook die CMM gebruik; voorkomtkwaliteitstoetsing is hoofsaaklik om te bepaal of daar borrels, barste, indeukings en ander defekte op die produkoppervlak is, en word gewoonlik gedoen deur 'n kombinasie van visuele inspeksie en vergrootglasinspeksie; meganiese eienskapstoetsing moet met behulp van 'n trektoetsmasjien, impaktoetsmasjien en ander professionele toerusting uitgevoer word om die produksterkte, styfheid, taaiheid en ander aanwysers te toets, om seker te maak dat die produk aan die vereistes van werklike gebruik onder krag voldoen. Meganiese prestasietoetsing vereis die gebruik van trektoetsmasjiene en ander professionele toerusting om die sterkte, styfheid, taaiheid en ander aanwysers te toets, om seker te maak dat die produk aan die vereistes van werklike gebruik onder krag voldoen. Slegs produkte wat in alle toetsprojekte geslaag het, mag in die mark gebring word.

Dimensionele akkuraatheidstoetsing kan skubbe, projekteerders en ander gereedskap gebruik; vir hoë-presisie-vereistes van die produk, word ook die CMM gebruik; voorkomtkwaliteitstoetsing is hoofsaaklik om te bepaal of daar borrels, barste, indeuksels en ander defekte op die produkoppervlak is, en word gewoonlik gedoen deur 'n kombinasie van visuele inspeksie en vergrootglasinspeksie; meganiese eienskapstoetsing moet met behulp van 'n trektoetsmasjien, impaktoetsmasjien en ander professionele toerusting uitgevoer word om die produk se sterkte, styfheid, taaiheid en ander aanwysers te toets, om te verseker dat die produk aan die vereistes van werklike gebruik onder krag voldoen. Meganiese prestasietoetsing vereis die gebruik van trektoetsmasjiene en ander professionele toerusting om die sterkte, styfheid, taaiheid en ander aanwysers te toets, om te verseker dat die produk aan die vereistes van werklike gebruik onder krag voldoen. Slegs produkte wat in alle toetsprojekte geslaag het, mag op die mark geplaas word.

Kopiereg © 2026 Zhangjiagang Weinuo Composites Co., Ltd. Alle regte voorbehou