№80 Чанцзян Минчжу көшесі, Хоученг ауданы, Чжанцзяган қаласы, Цзянсу провинциясы, Қытай +86-15995540423 [email protected] +86 15995540423

Көміртекті талшықтар өнімдер , өзінің жеңіл массасы мен жоғары беріктігі сияқты ерекше сипаттамалары арқасында әуе-кедергілік жобалардағы ұшақ бөлшектері, автомобильдердегі кузов конструкциялары, спорттық жабдықтардағы жоғары санатты құрылғылар сияқты көптеген жағдайларда кеңінен қолданылады. Олар негізгі материалдардан бастап қадамдап нақты қолданыстағы өнімдерге қалай айналады? Төменде көміртегі пластинкалар, көміртегі түтіктер және көміртегі талшықты пішінді бөлшектерді жасаудың негізгі сатылары туралы толық ақпарат берілген.

Шикізат дайындау

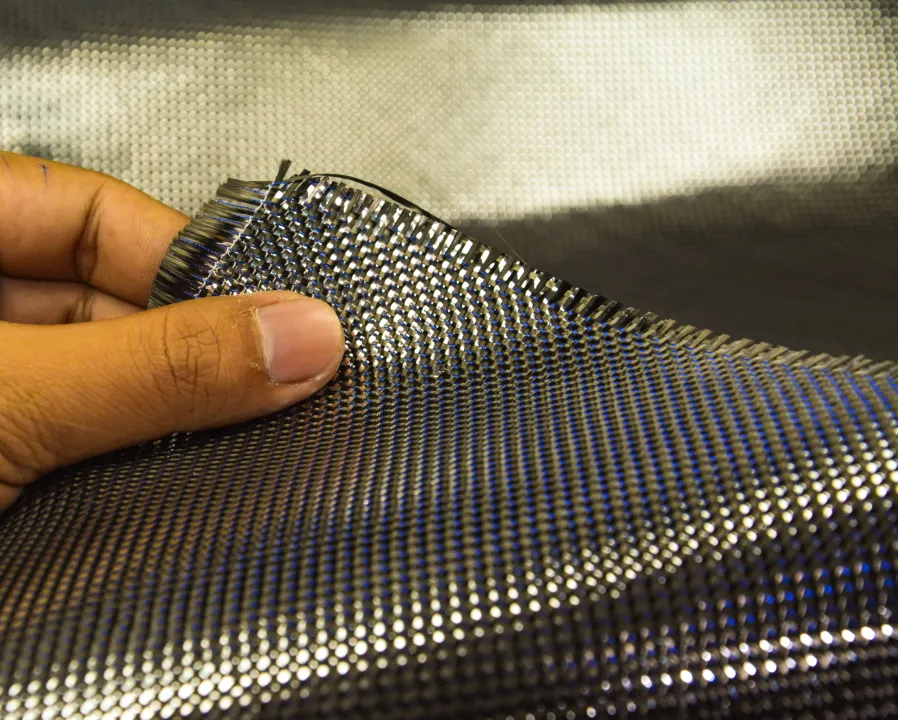

Негізгі шикізаты көміртегі талшықты өнімдер көміртегі талшық жіптерін және матрицалық материалдарды қамтиды. Көміртегі талшықтары полиякрилонитрил сияқты органикалық талшықтардан жасалып, жоғары температурада көміртектілендіріледі. Олар бірнеше микрон диаметрге ие, шаштан да жұқа, бірақ қарапайым болаттан едәуір берік. Бұл көміртегі талшықтары, ережеге сай, кейінгі пішіндеу операцияларын оңайлату үшін көміртегі талшық мата немесе көміртегі талшық жіп ретінде өңделеді.

Матрицалық материал негізінен эпоксидді шайыр және басқа полимерлік материалдардан тұрады, ол көміртегі талшықтарын бір-бірімен байланыстыру үшін ғана емес, сонымен қатар кернеуді беру және көміртегі талшықтарын ылғалдылық, коррозиялық заттар және басқа да сыртқы орта әсерлерінен қорғау үшін маңызды рөл атқарады. Өндірудің алдында әртүрлі өнімдердің өнімділік талаптарына сәйкес көміртегі талшықтары мен матрицалық материалдардың сәйкес спецификациялары таңдалады және шикізаттың сапасы өндіріс стандарттарын қамтамасыз ету үшін қатаң сапа тексеруі жүргізіледі.

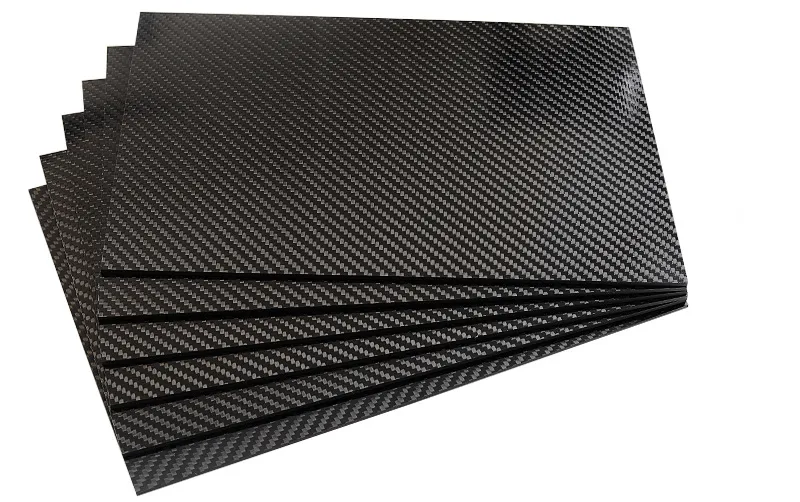

Көміртегі парағы (қабатты формалау)

Көміртегі тақталары негізінен ламинатты формалау процесін қолданып жасалады, бұл процесс шаңғылар мен бадминтон ракеткасының рамалары сияқты өнімдер үшін жиі қолданылады.

Бірінші кезекте, дизайн талаптарына сәйкес кесу жүргізіледі көміртекті талшықты препрег , препрегтер көміртегі талшықты мата негізімен алдын ала ылғалдандырылады, ал кесу қатесі 0,1 мм-ден аспауы тиіс, бұл кейінгі өнімдердің өлшемдік дәлдігін қамтамасыз етеді.

Кесілген препрегтер содан кейін белгілі бір бағытта және ретпен қабатталады. Бір бағытта қабатталу көміртегі жапыраққа бір бағытта жоғары беріктік береді, бұл бір бағыттағы күштерді шыдайтын құрылымдық бөлшектер үшін қолайлы, ал крест-стэктеу көміртегі жапыраққа көптеген бағыттарда жақсы өнімділік береді, бұл күрделі күш жағдайлары бар бөлшектерге сәйкес келеді.

Содан кейін қабатталған препрегтер 5-10 МПа қысыммен қалыптарға салынып, препрегтер қалыптардың пішініне тығыз жабысу үшін қысылады, содан кейін қалыптар ыстық престеу резервуарларына немесе пештерге салынып, 2-4 сағат бойы $120-180^{\circ} C$ температурада қыздырылып, қатайтылады.

Көміртегі тақтаның күйдіруі аяқталғаннан кейін оны қалыптан шығарады, одан әрі қиып-жону және шлифовка сияқты өңдеу жасап, пайдалану стандартына сәйкес келетіндей етіп дайындайды.

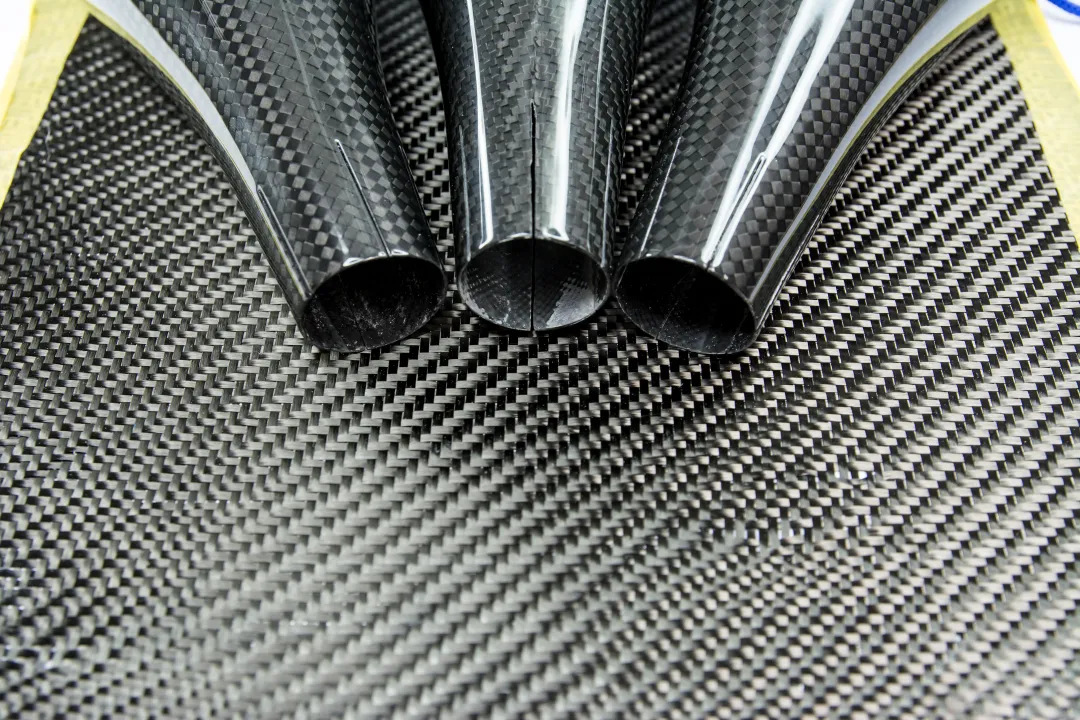

Көміртегі түтіктер (орам және қалыптау)

Көміртегі түтіктер негізінен дрондардың рамалары мен гольф ұстары сияқты өнімдер үшін қолданылатын орам және қалыптау процесімен жасалады.

Орам машинасының орам параметрлері көміртегі түтіктің өлшемі мен өнімділік талаптарына сәйкес жобаланады, мұнда орам бұрышы — негізгі параметрлердің бірі. Орам бұрышы $\pm 45$ градусқа тең болғанда, көміртегі түтіктің бұралуға төзімділігі жақсы болады; ал орам бұрышы 0 градусқа тең болғанда, көміртегі түтіктің осьтік беріктігі жоғары болады.

Көміртегі талшықты жіп импрегнация құрылғысы арқылы негізгі материалмен толығымен ылғалдандырылады, импрегнацияланған жіп жасалғаннан кейін оны 5-15 Нм кернеумен болат өстірге орамалайды, орама процесі кезінде кернеуді біркелкі сақтау қажет, бұл көміртегі түтіктің сапасын тұрақтандырады.

Орамадан кейін көміртегі түтікпен бірге алынған болат өстір 100-150°C температурада 1-3 сағат бекіту пешіне салынады.

Бекіту аяқталғаннан кейін болат өстір алынып тасталады. Болат өстірді алу әдісі оның материалдары мен пішініне байланысты: кейбіреулерін тікелей шығаруға болады, ал кейбіреулерін еріту арқылы алып тастау қажет. Соңында көміртегі түтік өлшемі 0,05 мм шамасындағы дәлдікпен өңделіп, паратылады.

Пішінді бөлшектер (формалау)

Көміртегі талшықтан жасалған күрделі пішінді бөлшектер үшін кеңінен қолданылатын формалау процесі, мысалы автомобиль бөлшектері, медициналық жабдықтар бөлшектері сияқты бұйымдарды өндіруде негізінен осы әдіс қолданылады.

Біріншіден, пішімделген бөлшектердің пішініне сәйкес жоғары дәлдіктегі қалыптарды жобалау мен жасау керек, қалып бетінің тегістігі Ra0,8 аспауы керек, себебі қалыптың дәлдігі пішімделген бөлшектердің өлшемі мен пішінінің дәлдігін тікелей әсер етеді.

Көміртек талшығынан жасалған мата немесе көміртек талшығынан жасалған матаны қалып пішініне сәйкес өлшемге кесіп, оның бетіне матрицалық материалды біркелкі етіп жағыңыз, қалыңдығы біркелкі болуына көз жеткізіңіз, содан кейін қалыпқа салыңыз, сосын престің көмегімен 10-20 МПа қысым түсіріңіз, сонда көміртек талшық материалдары толығымен қалып қуысына жабысып қалады.

Қалыпты қыздыру құрылғысына салып, 130-170℃ температурада 3-6 сағат бойы қыздырып, қатайту керек, қатайту процесінде температура мен қысымды қатаң бақылау қажет, сонда пішімделген бөлшектерде көпіршіктер, трещиндер сияқты ақаулар пайда болмайды.

Күйдіру аяқталғаннан кейін пішінді бөлшектер қалыптардан шығарылып, жиектерді алып тастау және беттерді қажалау арқылы өңделеді, сонда олар қолдану талаптарына сай болады.

Қосымша технология

1. 3D баспа

Бұл технология көміртек талшықтарының күрделі пішіндерін тікелей жасауға мүмкіндік береді, өнім әзірлеу циклін едәуір қысқартады, сонымен қатар жеке тапсырыс бойынша жасауға мүмкіндік алады. Дегенмен, қазіргі уақытта 3D баспада жасалған көміртек талшық өнімдерінің механикалық қасиеттері дәстүрлі технологияда жасалған өнімдерден белгілі бір айырмашылыққа ие, әрі құны салыстырмалы түрде жоғары, осы жақтар одан әрі жетілдіру қажет.

2. RTM технологиясы

Яғни, шайырды калыптау технологиясы — бұл көміртек талшықты күшейткіш материалдарды калыпқа салып, одан кейін шайырды калыпқа енгізіп, оның күшейткіш материалға толық таралуын және қатуын қамтамасыз ету. Бұл технологияның пішіндеу тиімділігінің жоғарылығы, өнім сапасының тұрақтылығы, экологиялық ластанудың төмендігі сияқты артықшылықтары бар. Күрделі пішінді көміртек талшықты өнімдерді үлкен көлемде шығару үшін өте қолайлы.

Сапаны тексеру: әрбір өнімнің сапасын қамтамасыз ету

Көміртек талшықты өнімдер дайын болғаннан кейін олар нарыққа түспес бұрын қатаң сапа тексеруінен өтуі тиіс. Тексерулерге негізінен өлшемдік дәлдік, сыртқы түрінің сапасы және механикалық қасиеттер жатады.

Өлшемдік дәлдікті тексеру үшін штангенциркуль, проекторлар және басқа құралдар қолданылуы мүмкін, өнімнің жоғары дәлдік талаптары үшін СММ-ді де қолданады; сыртқы сапаны тексеру негізінен өнімнің бетінде көпіршіктер, трещиналар, ойықтар және басқа ақаулар бар-жоғын тексеруден тұрады, әдетте визуалды тексеру мен ұлғайтқыш әйнек арқылы тексерудің үйлесімді тәсілі қолданылады; механикалық қасиеттерді тексеру кернеу сынағы машинасы, соққы сынағы машинасы және басқа да мамандандырылған жабдықтар арқылы жүргізілуі тиіс, өнімнің беріктігін, қаттылығын, серпінділігін және басқа көрсеткіштерін тексеру арқылы өнімнің нақты пайдалану кезіндегі жүктемелер талабын қанағаттандыратынына көз жеткізу. Механикалық өнімділікті тексеру кернеу сынағы машиналары мен басқа да мамандандырылған жабдықтарды қолдануды талап етеді, өнімнің беріктігін, қаттылығын, серпінділігін және басқа көрсеткіштерін тексеру арқылы өнімнің нақты пайдалану кезіндегі жүктемелер талабын қанағаттандыратынына көз жеткізу. Тек барлық тексеру жобалары сәйкес келген өнімдер ғана нарыққа түсуге рұқсат етіледі.

Өлшемдік дәлдікті тексеру үшін штангенциркуль, проекторлар және басқа құралдар қолданылуы мүмкін, өнімнің жоғары дәлдік талаптары үшін СММ-ді де қолданады; сыртқы сапаны тексеру негізінен өнімнің бетінде көбіктер, трещинналар, ойықтар сияқты ақаулар бар-жоғын тексеруден тұрады және әдетте визуалды тексеру мен ұлғайтқыш әйнекпен тексерудің үйлесімді тәсілі қолданылады; механикалық қасиеттерді тексеру үшін созылу сынағы машинасы, соққы сынағы машинасы және басқа да мамандандырылған жабдықтар арқылы жүргізілуі қажет, өнімнің беріктігін, қаттылығын, серпінділігін және басқа көрсеткіштерді тексеру арқылы өнімнің нақты пайдалану кезіндегі жүктемелер талабын қанағаттандыратынына кепілдік береді. Механикалық қасиеттерді тексеру үшін созылу сынағы машиналары және басқа да мамандандырылған жабдықтар қолданылып, беріктік, қаттылық, серпінділік және басқа көрсеткіштер тексеріледі, сондықтан өнім нақты пайдалану кезіндегі жүктеме талаптарын қанағаттандыруы тиіс. Тек барлық тексеру жобалары сәйкес келген өнімдер ғана нарыққа түсуге рұқсат етіледі.

© 2026 Zhangjiagang Weinuo Composites Co., Ltd. Барлық құқықтар қорғалған