Ул. Чанцзян Минчжу, д. 80, уезд Чжанцзяган, улица Хоучэн, провинция Цзянсу, Китай +86-15995540423 [email protected] +86 15995540423

Углеродное волокно товары , обладающие выдающимися характеристиками легкости и высокой прочности, широко используются во многих областях, таких как элементы конструкций летательных аппаратов в аэрокосмической промышленности, каркасы кузовов автомобилей, высокотехнологичное оборудование для спорта. Как они поэтапно превращаются из базовых материалов в готовые изделия? Далее подробно рассматриваются ключевые аспекты производства углеродных пластин, труб и профильных деталей из углеродного волокна.

Подготовка сырья

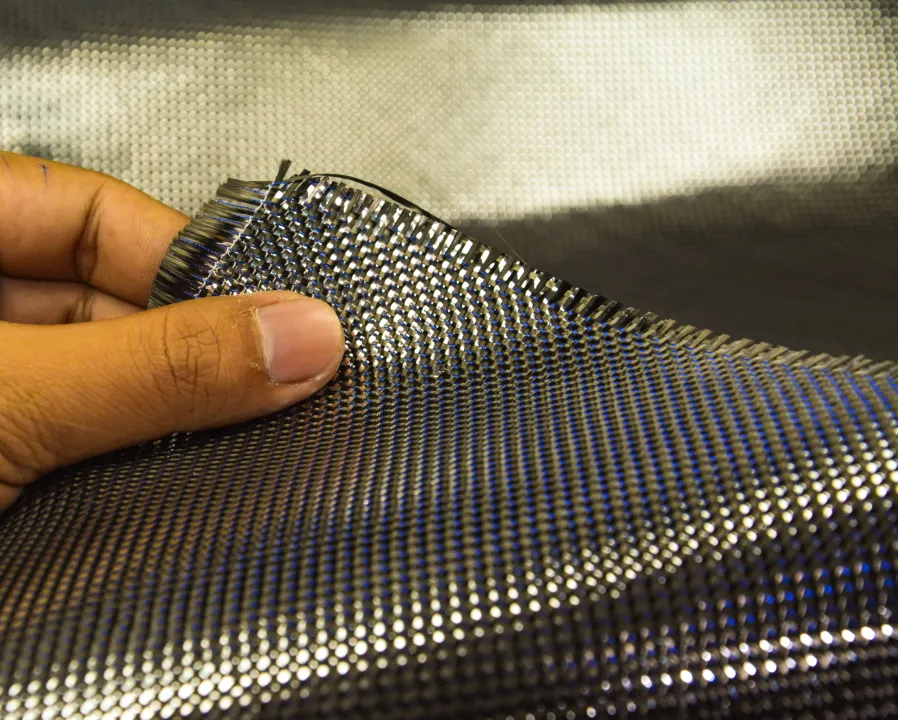

Основные исходные материалы продукция из карбонового волокна включают углеродные волокна и матричные материалы. Волокна из углерода изготавливаются из органических волокон, таких как полиакрилонитрил, которые карбонизируются при высоких температурах. Их диаметр составляет всего несколько микрон, что намного тоньше человеческого волоса, но они значительно прочнее обычной стали. Эти углеродные волокна обычно перерабатываются в ткань из углеродного волокна или нить для облегчения последующих операций формования.

Материал матрицы состоит в основном из эпоксидной смолы и других полимерных материалов, которые играют жизненно важную роль не только в связывании нитей из углеродного волокна, но и в передаче напряжения, а также в одновременном обеспечении защиты нитей из углеродного во Перед производством, нитки из углеродного волокна и материалы матрицы соответствующих спецификаций будут выбраны в соответствии с требованиями к производительности различных продуктов, и будут проведены строгие испытания качества, чтобы гарантировать, что качество сырья соответствует производственным стандартам.

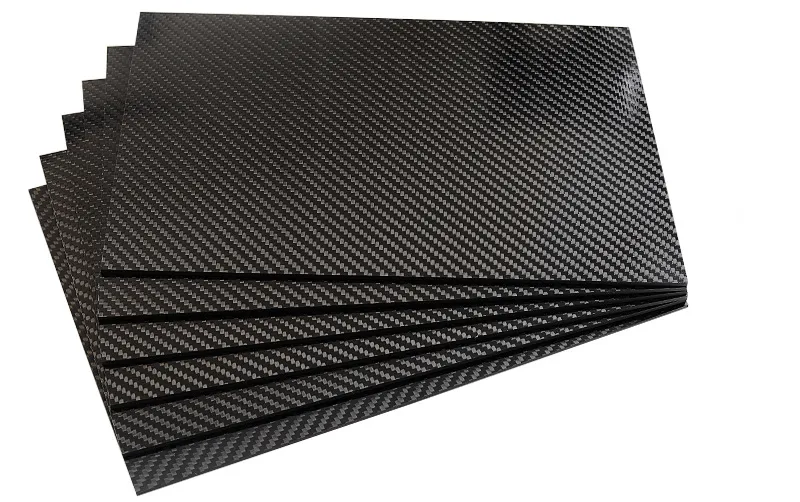

Углеродный лист (ламинированная литья)

Углеродные доски в основном изготавливаются с использованием ламинированного формования, который часто используется для таких продуктов, как лыжи и ракетки для бадминтона.

Во-первых, согласно требованиям конструкции для резки препрег из углеродного волокна , препрег предварительно пропитан базовым материалом из ткани из углеродного волокна, ошибка резки должна контролироваться в пределах 0,1 мм, чтобы обеспечить точность измерений последующих продуктов.

Затем нарезанные препреги ламинируются в определенном направлении и последовательности. Однонаправленная укладка придает углеродному листу высокую прочность в одном направлении, что подходит для конструкционных деталей, которые должны выдерживать односторонние нагрузки, тогда как перекрестная укладка обеспечивает хорошую производительность углеродного листа в нескольких направлениях, что подходит для деталей со сложными условиями нагружения.

После этого уложенные препреги помещаются в формы, и прикладывается давление 5–10 МПа, чтобы препреги плотно прилегали к форме; затем формы помещаются в прессы с подогревом или печи и отверждаются при температуре $120-180^{\circ} C$ в течение 2–4 часов.

После завершения процесса отверждения углеродная пластина извлекается из формы, после чего выполняется дополнительная обработка, такая как шлифовка и резка, для приведения её к стандарту готового изделия.

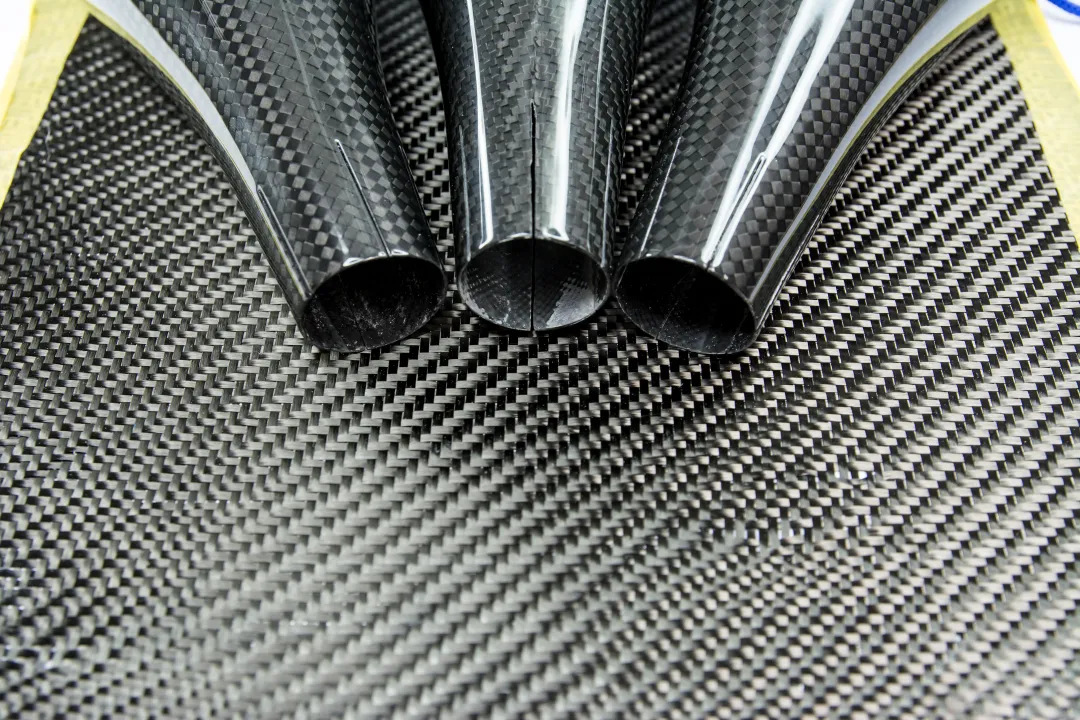

Углеродные трубы (намотка и формование)

Углеродные трубы в основном изготавливаются методом намотки и формования, который широко используется для таких изделий, как рамы дронов и клюшки для гольфа.

Параметры намотки на станке определяются в зависимости от размеров и требований к эксплуатационным характеристикам углеродной трубы, при этом угол намотки является одним из ключевых параметров. При угле намотки $\pm 45$ градусов улучшается сопротивление крутящему моменту; при угле намотки 0 градусов повышается осевая прочность углеродной трубы.

Волокно из углеродного волокна полностью пропитывается основным материалом через устройство пропитки, и после изготовления пропитанная нить наматывается на оправку с натяжением 5-15 Нм, при этом натяжение должно поддерживаться равномерным в процессе намотки, чтобы обеспечить стабильное качество углеродной трубки.

После намотки углеродную трубку вместе с оправкой помещают в печь для отверждения и выдерживают при температуре 100–150 °C в течение 1–3 часов.

По окончании процесса отверждения оправка удаляется. Способ удаления оправки зависит от её материала и формы: некоторые можно извлечь непосредственно, а другие необходимо растворить и удалить. В конце углеродная трубка обрезается и полируется, чтобы погрешность размеров могла контролироваться в пределах 0,05 мм.

Формованные детали (формование)

Сложные по форме детали из углеродного волокна, для которых обычно применяется процесс формования, например автомобильные детали, детали медицинского оборудования и т.д., в основном изготавливаются этим методом.

Прежде всего, в соответствии с формой профильных деталей разрабатывают и изготавливают высокоточные пресс-формы, при этом шероховатость поверхности пресс-формы должна контролироваться на уровне ниже Ra0,8, поскольку точность пресс-формы напрямую влияет на размеры и точность формы профильных деталей.

Нарежьте углеродное волокно или мат из углеродного волокна до размера, подходящего для формы пресс-формы, равномерно нанесите матричный материал на его поверхность, чтобы обеспечить одинаковую толщину, затем поместите его в пресс-форму и приложите давление 10–20 МПа с помощью пресса, чтобы материал из углеродного волокна полностью прилегал к полости пресс-формы.

Поместите пресс-форму в нагревательное устройство, нагревайте и отверждайте при температуре 130–170 °C в течение 3–6 часов; процесс отверждения требует строгого контроля температуры и давления, чтобы избежать дефектов, таких как пузыри, трещины и другие недостатки в готовых деталях.

После завершения отверждения формованные детали извлекаются из пресс-форм и обрабатываются путем удаления заусенцев и шлифовки поверхностей для соответствия требованиям к применению.

Возникающая технология

1. 3D-печать

Эта технология позволяет напрямую изготавливать сложные формы изделий из углеродного волокна, значительно сокращая цикл разработки продукции, а также обеспечивает возможность персонализированной настройки. Однако в настоящее время изделия из углеродного волокна, полученные методом 3D-печати, по механическим свойствам всё ещё уступают изделиям, произведённым традиционными способами, а их стоимость относительно высока; данные аспекты требуют дальнейшего совершенствования.

2. Технология RTM

То есть технология формования с передачей смолы, при которой армирующий материал из углеродного волокна помещается в форму, а затем в форму впрыскивается смола, чтобы пропитать армирующий материал и отвердеть, формируя изделие. Эта технология обладает преимуществами высокой эффективности формования, стабильного качества продукции, низкого уровня загрязнения окружающей среды и т.д. Она очень подходит для массового производства изделий из углеродного волокна со сложными формами.

Контроль качества: обеспечение качества каждого изделия

После изготовления изделий из углеродного волокна они должны пройти строгую проверку качества перед выходом на рынок. Основные проверяемые параметры включают точность размеров, качество внешнего вида и механические свойства.

Для испытаний точности геометрических параметров могут использоваться штангенциркули, проекторы и другие инструменты; для изделий с высокими требованиями к точности также применяется координатно-измерительная машина (CMM); контроль качества внешнего вида в основном заключается в проверке наличия на поверхности изделия пузырей, трещин, вмятин и других дефектов, обычно используется комбинированный способ визуального контроля и осмотра с помощью лупы; испытания механических свойств необходимо проводить с помощью специализированного оборудования, такого как разрывная машина, маятниковый ударный станок и другое профессиональное оборудование, чтобы проверить прочность, жесткость, вязкость и другие показатели изделия, гарантируя соответствие изделия требованиям к нагрузкам при реальном использовании. Испытания механических характеристик требуют использования разрывных машин и другого специализированного оборудования для проверки показателей прочности, жесткости, вязкости и других параметров, чтобы гарантировать соответствие изделия требованиям к нагрузкам при реальном использовании. Только после успешного прохождения всех испытаний продукт может быть допущен к выходу на рынок.

Для испытаний точности геометрических параметров могут использоваться штангенциркули, проекторы и другие инструменты; для изделий с высокими требованиями к точности также применяется координатно-измерительная машина (CMM); проверка качества внешнего вида в основном заключается в выявлении таких дефектов поверхности изделия, как пузыри, трещины, впадины и т. п., обычно используется комбинированный способ визуального контроля и осмотра с помощью лупы; испытания механических свойств необходимо проводить с помощью профессионального оборудования, такого как разрывная машина, маятниковый копр и другие приборы, чтобы проверить показатели прочности, жесткости, ударной вязкости изделия и другие характеристики, гарантируя соответствие изделия требованиям к нагрузкам в реальных условиях эксплуатации. Испытания механических характеристик требуют использования разрывных машин и другого специализированного оборудования для проверки показателей прочности, жесткости, вязкости и других параметров, чтобы убедиться, что изделие может соответствовать требованиям к нагрузкам при фактическом использовании. Только после успешного прохождения всех испытаний продукт может быть допущен к выходу на рынок.

© 2026, Zhangjiagang Weinuo Composites Co., Ltd. Все права защищены