خیابان چانگ جیانگ مینگ ژو، شماره 80، خیابان هوچنگ، شهر چانگجیاگانگ، استان جیانگسو، چین +86-15995540423 [email protected] +86 15995540423

فیبر کربن محصولات , با ویژگیهای ب sobregi وزن سبک و استحکام بالا، بهطور گسترده در موارد مختلفی مانند قطعات هواپیما در صنعت هوافضا، ساختارهای بدنه در خودروها و تجهیزات حرفهای ورزشی استفاده میشوند. آنها چگونه مرحله به مرحله از مواد اولیه به محصولات عملی تبدیل میشوند؟ در ادامه معرفی دقیقی از نکات کلیدی ساخت صفحات کربنی، لولههای کربنی و قطعات فرمدار الیاف کربنی ارائه شده است.

آمادهسازی مواد اولیه

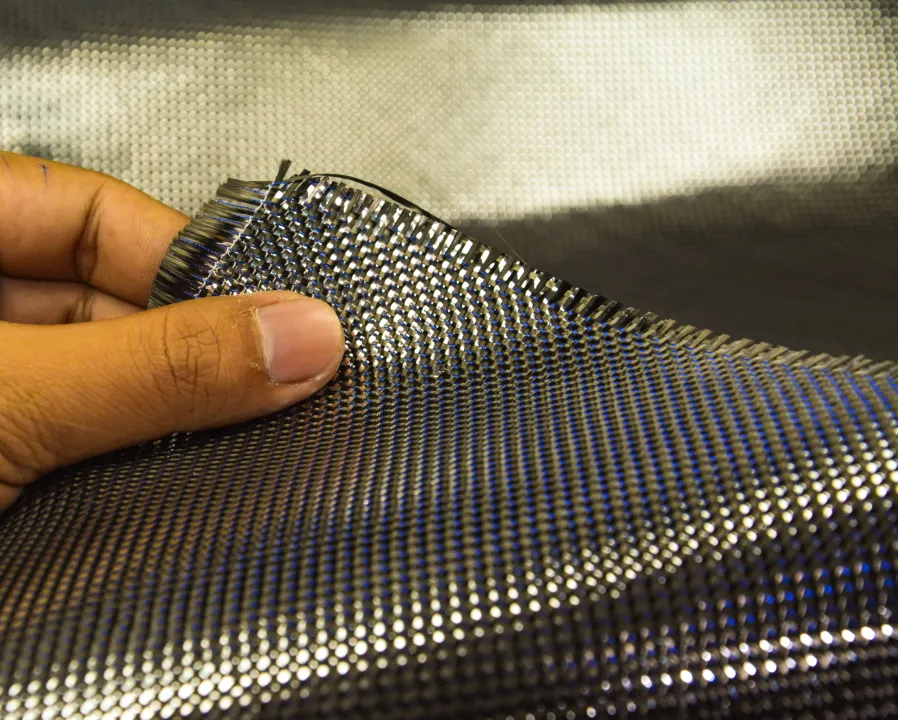

مواد اولیه اصلی محصولات الیاف کربنی شامل نخ الیاف کربنی و مواد زمینهای میشود. الیاف کربنی از الیاف آلی مانند پلیآکریلونیتریل تهیه میشوند که در دمای بالا کربوریزه میگردند. قطر این الیاف تنها چند میکرون بوده، بسیار نازکتر از یک رشته موی سر است، اما از فولاد معمولی بسیار مقاومتتر است. این الیاف کربنی معمولاً به صورت پارچه یا نخ الیاف کربنی فرآوری میشوند تا برای عملیات شکلدهی بعدی مناسب باشند.

ماده ماتریس عمدتاً از رزین اپوکسی و سایر مواد پلیمری تشکیل شده است که نقش حیاتی ایفا میکند؛ نه تنها الیاف فیبر کربن را به هم متصل میکند، بلکه تنش را منتقل میکند و همزمان از الیاف فیبر کربن در برابر عوامل محیطی مانند رطوبت، مواد خورنده و سایر آسیبها محافظت میکند. قبل از تولید، الیاف فیبر کربن و مواد ماتریس با مشخصات مناسب بر اساس نیازهای عملکردی محصولات مختلف انتخاب شده و آزمونهای دقیق کیفیتی انجام میشود تا اطمینان حاصل شود که کیفیت مواد اولیه مطابق با استانداردهای تولید است.

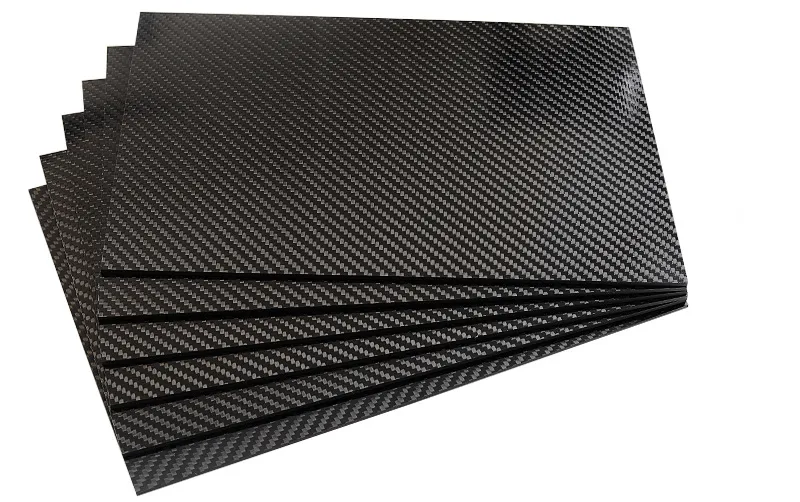

ورق کربنی (قالبگیری لایهای)

تابلوهای کربنی عمدتاً با فرآیند قالبگیری لایهای ساخته میشوند که اغلب برای محصولاتی مانند اسکی و قاب راکت بدمینتون استفاده میشود.

در وهله اول، مطابق با الزامات طراحی برش داده میشود پیشپوش فیبر کربن , پرپرگ از قبل با ماده پایه پیشآغشته شده است، برش خطا باید در محدوده 0.1 میلیمتر کنترل شود تا دقت ابعادی محصولات بعدی تضمین شود.

سپس پرپرگهای برشخورده به صورت جهتدار و با توالی مشخصی لایهگذاری میشوند. قرارگیری لایهها در یک جهت منجر به استحکام بالای ورق کربنی در یک جهت میشود که برای قطعات ساختاری که نیاز به تحمل نیروهای یکطرفه دارند مناسب است، در حالی که لایهگذاری متقاطع عملکرد خوبی را در چندین جهت فراهم میکند و برای قطعاتی با شرایط نیروی پیچیده مناسب است.

بعد از آن، پرپرگهای لایهبندیشده در قالبها قرار داده شده و فشار 5 تا 10 مگاپاسکال اعمال میشود تا پرپرگها به طور نزدیک با شکل قالب هماهنگ شوند، سپس قالبها در مخازن پرس گرم یا اجاقها قرار گرفته و به مدت 2 تا 4 ساعت در دمای $120-180^{\circ} C$ حرارت دیده و سخت میشوند.

پس از تکمیل فرآیند پخت، صفحه کربن از قالب خارج شده و فرآیندهای بعدی مانند سنبادهزنی و برش انجام میشود تا به استاندارد مورد استفاده برسد.

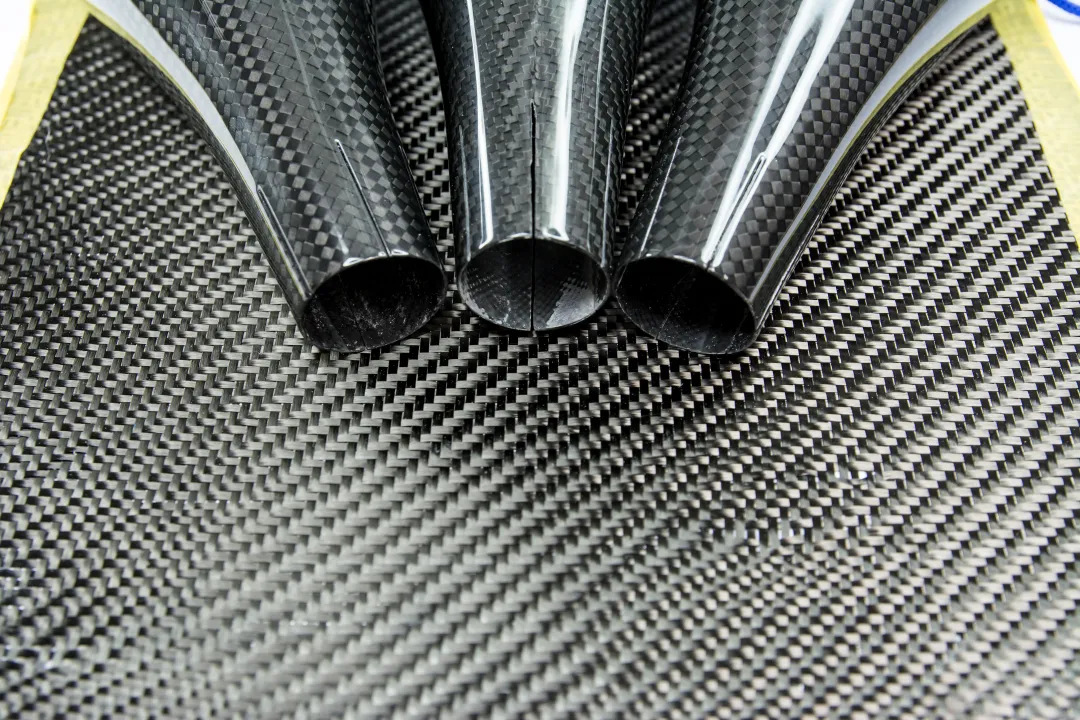

لولههای کربنی (پیچش و قالبگیری)

لولههای کربنی عمدتاً با فرآیند پیچش و قالبگیری ساخته میشوند که معمولاً برای محصولاتی مانند قاب پهپادها و چوب گلف استفاده میشود.

پارامترهای پیچش دستگاه پیچش بر اساس اندازه و نیازمندیهای عملکردی لوله کربنی طراحی میشوند که در میان آنها زاویه پیچش یکی از پارامترهای کلیدی است. هنگامی که زاویه پیچش $\pm 45$ درجه باشد، مقاومت پیچشی لوله کربنی بهتر است؛ و هنگامی که زاویه پیچش 0 درجه باشد، استحکام محوری لوله کربنی بالاتر خواهد بود.

نخ الیاف کربنی بهطور کامل از طریق دستگاه تلقیح با ماده پایه تلقیح میشود و پس از ساخت نخ تلقیحشده، با کششی بین ۵ تا ۱۵ نیوتنمتر روی ماندرل پیچیده میشود و در طول فرآیند پیچش باید کشش بهصورت یکنواخت حفظ شود تا کیفیت پایدار لوله کربنی تضمین گردد.

پس از پیچش، لوله کربنی همراه با ماندرل داخل کوره پخت قرار میگیرد و در دمای ۱۰۰ تا ۱۵۰ درجه سانتیگراد به مدت ۱ تا ۳ ساعت پخته میشود.

در پایان فرآیند پخت، ماندرل خارج میشود. روش خارج کردن ماندرل بسته به جنس و شکل آن متفاوت است؛ برخی از آنها را میتوان مستقیماً بیرون کشید، در حالی که برخی دیگر نیازمند حل شدن و سپس حذف هستند و در نهایت لوله کربنی برشزنی و صیقلدهی میشود تا خطای ابعادی آن در محدوده ۰٫۰۵ میلیمتر کنترل شود.

قطعات قالبگیریشده (فرمدهی)

برای قطعات کربنی با شکلهای پیچیده، اغلب از فرآیند قالبگیری استفاده میشود که در تولید قطعات خودرو، تجهیزات پزشکی و غیره بیشترین کاربرد را دارد.

در ابتدا، با توجه به شکل قطعات قالبگیریشده، باید قالبهای با دقت بالا طراحی و ساخته شوند؛ زیرا دقت قالب مستقیماً بر دقت ابعادی و شکل قطعات تأثیر میگذارد. همچنین باید زبری سطح قالب کمتر از Ra0.8 کنترل شود.

پارچه الیاف کربنی یا مات الیاف کربنی را به اندازه مناسب برای شکل قالب برش دهید، سپس مواد ماتریکس را بهصورت یکنواخت روی سطح آن بمالید تا ضخامت آن یکنواخت باشد، پس از آن درون قالب قرار دهید و با استفاده از پرس، فشار 10 تا 20 مگاپاسکال اعمال کنید تا مواد الیاف کربنی بهطور کامل به حفره قالب بچسبد.

قالب را در دستگاه گرمایشی قرار دهید و به مدت 3 تا 6 ساعت در دمای 130 تا 170 درجه سانتیگراد حرارت داده و سفت کنید. در فرآیند سختشدن باید دما و فشار بهدقت کنترل شوند تا از ایجاد نقصهایی مانند حباب، ترک و سایر عیوب در قطعات قالبگیریشده جلوگیری شود.

پس از اتمام خشک کردن، قطعات شکل گرفته شده از قالب ها خارج می شوند و با حذف لبه های پرنده و سنگ زنی سطوح برای برآورده کردن الزامات استفاده درمان می شوند.

تکنولوژی های نوظهور

چاپ 1.3D

این فناوری می تواند به طور مستقیم شکل های پیچیده محصولات فیبر کربن را تولید کند، که چرخه توسعه محصول را به شدت کاهش می دهد، اما همچنین برای دستیابی به سفارشی سازی شخصی است. با این حال، در حال حاضر، چاپ سه بعدی ساخته شده از محصولات فیبر کربن در خواص مکانیکی محصولات فرآیند سنتی هنوز شکاف خاصی دارند و هزینه نسبتا بالا است، این جنبه ها باید بهبود یابد.

۲. تکنولوژی RTM

یعنی تکنولوژی قالبگیری انتقال رزین، ماده تقویتکننده الیاف کربنی را درون قالب قرار میدهد و سپس رزین را به داخل قالب تزریق میکند تا رزین وارد ماده تقویتکننده شده و فرآیند پخت و قالبگیری انجام شود. این تکنولوژی دارای مزایایی از جمله بازده بالای قالبگیری، کیفیت پایدار محصول، آلودگی محیطزیست پایین و غیره است. این روش بسیار مناسب تولید انبوه محصولات الیاف کربنی با اشکال پیچیده میباشد.

آزمون کیفیت: تضمین کیفیت تمام محصولات

پس از تولید محصولات الیاف کربنی، قبل از ورود به بازار باید تحت آزمونهای دقیق کیفیت قرار گیرند. موارد آزمون عمدتاً شامل دقت ابعادی، کیفیت ظاهری و خواص مکانیکی میشود.

برای آزمون دقت ابعادی میتوان از کولیس، پروژکتور و سایر ابزارها استفاده کرد؛ برای محصولاتی که نیاز به دقت بالایی دارند، از دستگاه CMM نیز استفاده میشود؛ آزمون کیفیت ظاهری عمدتاً شامل بررسی سطح محصول جهت وجود حباب، ترک، فرورفتگی و سایر نقصهاست که معمولاً با ترکیب بازرسی چشمی و استفاده از ذرهبین انجام میشود؛ آزمون خواص مکانیکی نیازمند استفاده از تجهیزات تخصصی مانند دستگاه کشش و دستگاه ضربه است تا شاخصهای مقاومت، سختی و انعطافپذیری محصول مورد آزمایش قرار گیرد و اطمینان حاصل شود که محصول میتواند نیروهای مورد نیاز در کاربرد واقعی را تحمل کند. آزمون عملکرد مکانیکی مستلزم استفاده از دستگاههای کشش و سایر تجهیزات تخصصی برای آزمایش شاخصهای مقاومت، سختی، انعطافپذیری و غیره است تا اطمینان حاصل شود که محصول میتواند نیروهای مورد نیاز در کاربرد واقعی را تحمل کند. فقط محصولاتی که تمام پروژههای آزمون را با موفقیت پشت سر بگذارند، مجاز به ورود به بازار هستند.

برای آزمون دقت ابعادی میتوان از کولیس، پروژکتور و سایر ابزارها استفاده کرد؛ برای محصولاتی که نیازمند دقت بالایی هستند، از دستگاه CMM نیز استفاده میشود. آزمون کیفیت ظاهری عمدتاً شامل بررسی این است که آیا سطح محصول دارای حباب، ترک، فرورفتگی و سایر نقصهاست یا خیر و معمولاً با ترکیب بازرسی بصری و استفاده از عدسی بزرگنما انجام میشود. آزمون خواص مکانیکی نیازمند استفاده از تجهیزات تخصصی مانند دستگاه کشش و دستگاه ضربه است تا شاخصهای مقاومت، سختی و انعطافپذیری محصول آزمایش شود و اطمینان حاصل گردد که محصول میتواند نیروهای واقعی در کاربرد عملی را تحمل کند. آزمون عملکرد مکانیکی مستلزم استفاده از دستگاههای کشش و سایر تجهیزات تخصصی برای آزمون شاخصهای مقاومت، سختی، انعطافپذیری و غیره است تا اطمینان حاصل شود که محصول میتواند نیروهای واقعی در کاربرد عملی را تحمل کند. فقط محصولاتی که تمام پروژههای آزمون را با موفقیت پشت سر بگذارند، مجاز به ورود به بازار هستند.

کپیرایت © 2026 شرکت کامپوزیتهای چانگجیاگانگ وِینوئو، محدوده. تمامی حقوق محفوظ است