80-as szám, Changjiang Mingzhu Road, Houcheng Street, Zhangjiagang City, Jiangsu tartomány, Kína +86-15995540423 [email protected] +86 15995540423

Szénszál termékek , kiváló könnyűségükkel és nagy szilárdságukkal számos területen alkalmazhatók, például repülőgépalkatrészek az űrtechnikában, járműtestek az autóiparban vagy magas színvonalú felszerelések sporteszközökben. Hogyan válnak alapanyagokból lépésről lépésre használható termékekké? Az alábbiakban részletesen bemutatjuk a széntáblák, széncsövek és szénszálas formázott alkatrészek gyártásának kulcspontjait.

Nyersanyag Előkészítés

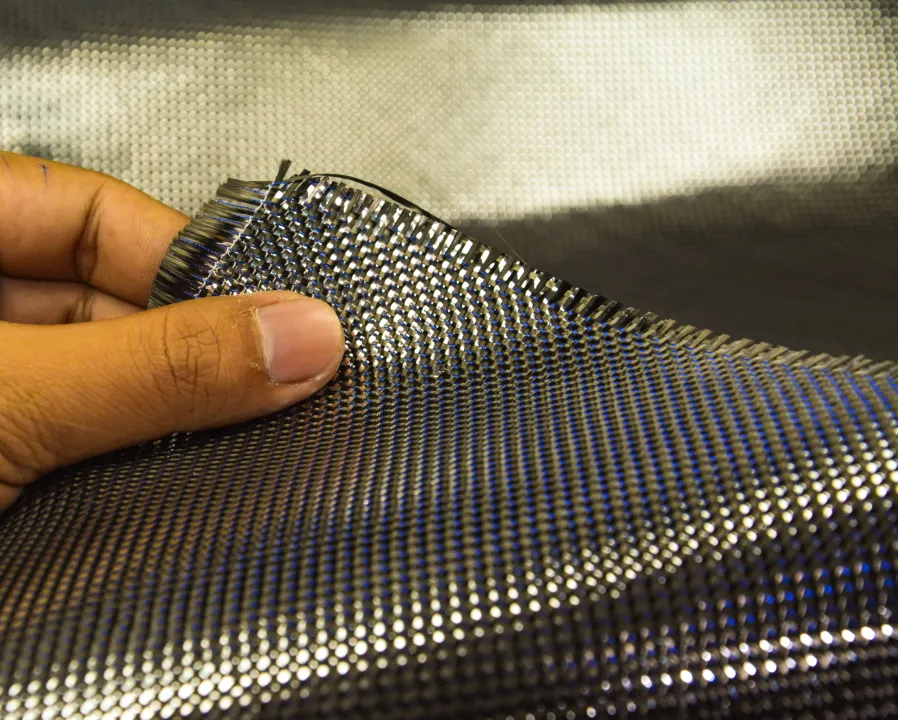

A szénszálas termékek alapvető nyersanyagai a szénrostszerű termékek tartalmaznak szénszálas szálat és mátrixanyagokat. A szénszálas szálakat szerves szálakból, például akrilnitril-szálból készítik, amelyeket magas hőmérsékleten karbonizálnak. Átmérőjük mindössze néhány mikron, sokkal vékonyabbak egy hajszálnál, ugyanakkor lényegesen erősebbek az átlagos acélnál. Ezeket a szénszálas szálakat általában szénszálas anyaggá vagy szénszálas szállá dolgozzák fel, hogy megkönnyítsék a későbbi formázási műveleteket.

A mátrix anyag főként epoxi gyanta és egyéb polimer anyagokból áll, amelyeknek fontos szerepe van: nemcsak a szén rostszálak összekötésében, hanem a terhelés átadásában is, ugyanakkor védelmet nyújt a szén rostszálak számára a nedvesség, korróziós anyagok és egyéb külső behatások ellen. A gyártás megkezdése előtt a különböző termékek teljesítménykövetelményeinek megfelelően kiválasztják a megfelelő specifikációjú szénszálakat és mátrixanyagokat, majd szigorú minőségellenőrzést végeznek annak biztosítására, hogy az alapanyagok minősége megfeleljen a gyártási szabványoknak.

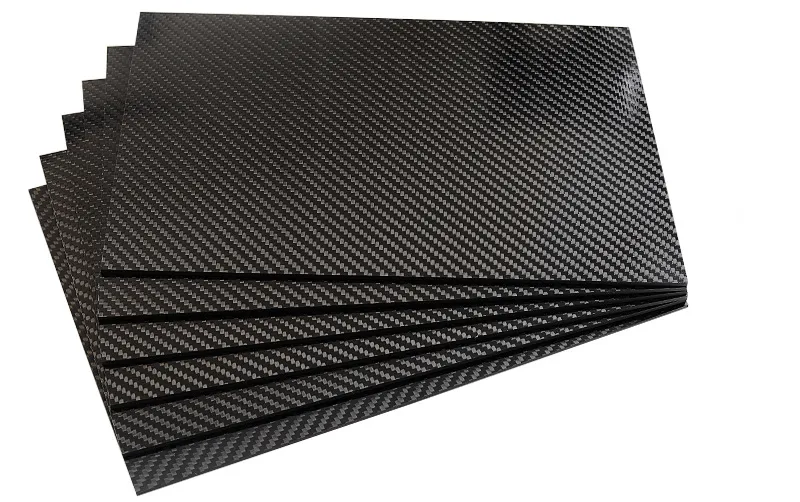

Szénszál lemez (rétegelt formázás)

A széntáblákat főként rétegelt formázási eljárással készítik, amelyet gyakran használnak olyan termékekhez, mint sílécek vagy badmintonütő keretek.

Először a tervezési követelményeknek megfelelően vágják szénszál-preprepreg , a prepreg előre impregnált szénszálas anyag, a vágási hiba 0,1 mm-en belül kell legyen, hogy biztosítsa a következő termékek méretpontosságát.

A kivágott prepreg rétegeket ezután meghatározott irányban és sorrendben rétegezik. Az egyirányú rétegelt elrendezés nagy szilárdságot biztosít az egyik irányban, így olyan szerkezeti elemekhez alkalmas, amelyek egyirányú erőket kell hogy elviseljenek, míg a keresztirányú rétegelt elrendezés több irányban is jó teljesítményt nyújt, így összetett terhelési viszonyoknak kitett alkatrészekhez alkalmas.

Ezután a rétegzett prepreg anyagot formákba helyezik, majd 5–10 MPa nyomást alkalmaznak, hogy a prepreg szorosan kövesse a forma alakját, majd a formákat meleg sajtoló tartályokba vagy kemencékbe helyezve $120-180^{\circ} C$ hőmérsékleten 2–4 órán át hevítik és kikeményítik.

A megkötés befejezése után a szénszálas lemezt eltávolítják az öntőformából, majd további feldolgozásokat, például csiszolást és vágást végeznek, hogy használati szintre emeljék.

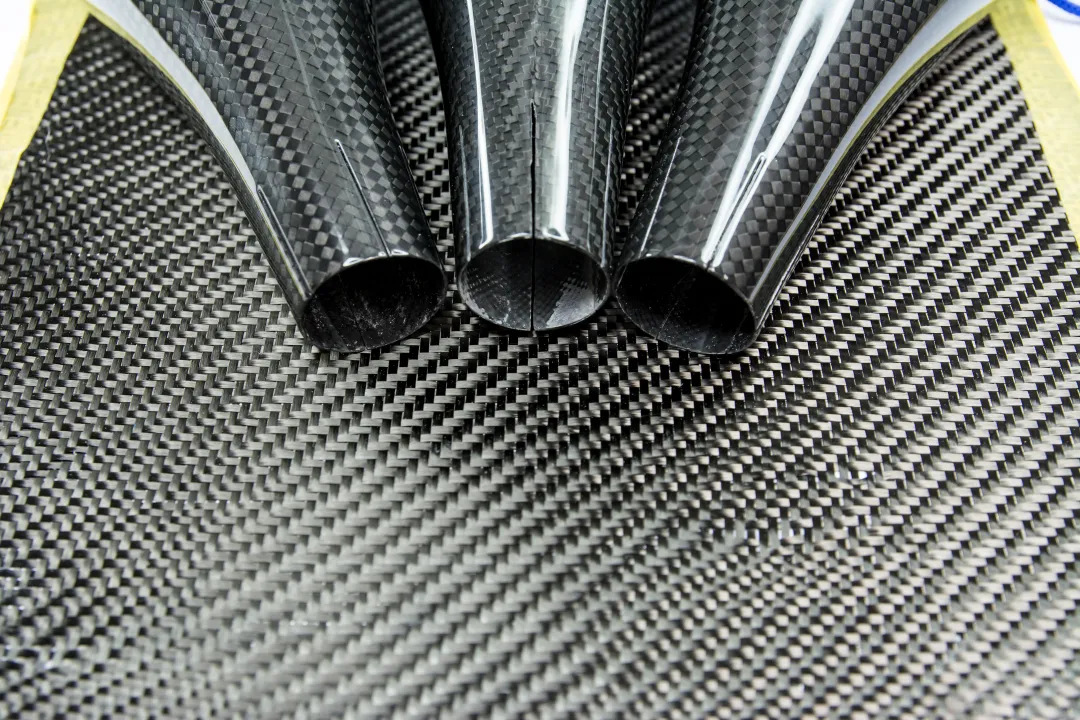

Szénszálas csövek (tekercselés és formázás)

A szénszálas csöveket leginkább tekercselési és formázási eljárással készítik, amelyet gyakran használnak olyan termékekhez, mint például drónkeretek és golffütők.

A tekercselőgép tekercselési paramétereit a szénszálas cső méretének és teljesítménykövetelményeinek megfelelően tervezik, amelyek közül a tekercselési szög az egyik legfontosabb paraméter. Amikor a tekercselési szög $\pm 45$ fok, a szénszálas cső torzióállósága jobb; amikor a tekercselési szög 0 fok, a szénszálas cső axiális szilárdsága magasabb.

A szénszálas fonál teljesen átitatódik az alapanyaggal az átitatásos berendezésen keresztül, és miután az átitatott fonál elkészült, 5–15 Nm feszítőerővel feltekerik a mandintra, miközben a tekercselés során egyenletesen kell tartani a feszítést, így biztosítva a széncső stabil minőségét.

A tekercselés után a mandintról származó széncsövet be kell helyezni a polimerizáló kemencébe, és 100–150 °C-on 1–3 órán keresztül ki kell keményíteni.

A keményítés befejeztével a mandint eltávolítják. Az eltávolítás módja függ annak anyagától és alakjától; egyeseket közvetlenül ki lehet húzni, másokat pedig fel kell oldani és eltávolítani, végül a széncsövet megmunkálják és felcsiszolják, hogy mérethibája 0,05 mm-en belül legyen.

Formázott alkatrészek (formázás)

Összetett alakú szénszálas formatermékek esetében gyakran használt formázási eljárás, mint például autóipari alkatrészek, orvosi berendezések alkatrészei stb., amelyek többségében ezt az eljárást alkalmazzák.

Először is, a formázott alkatrészek alakja alapján tervezzék meg és gyártsák a nagy pontosságú formákat, a forma felületi érdességét Ra0,8 alatt kell tartani, mivel a forma pontossága közvetlenül befolyásolja a formázott alkatrészek méretét és alakját.

Vágja le a szénszálas anyagot vagy szénszálas szövetet a forma alakjához illő méretűre, egyenletesen vigye fel a mátrixanyagot a felületére úgy, hogy a vastagság állandó legyen, majd helyezze a formába, és ezután 10–20 MPa nyomást fejtse ki a sajtón keresztül, hogy a szénszálas anyag teljesen illeszkedjen a forma üregéhez.

Helyezze a formát a fűtőberendezésbe, és 130–170 °C hőmérsékleten 3–6 órán keresztül melegítse és keményítse, a keményedési folyamat során szigorúan ellenőrizni kell a hőmérsékletet és a nyomást, hogy elkerülje a buborékok, repedések és egyéb hibák kialakulását a formázott alkatrészekben.

A keményítés befejezése után a formázott alkatrészeket kivesszük az öntőformákból, és eltávolítjuk a peremeket, valamint csiszoljuk a felületeket, hogy megfeleljenek a használat követelményeinek.

Felmerülő Technológia

1. 3D nyomtatás

Ez a technológia közvetlenül gyárthat összetett alakú szénszálas termékeket, jelentősen csökkentve a termékfejlesztési ciklust, és lehetővé teszi az egyéni testreszabást. Jelenleg azonban a szénszálas 3D nyomtatással készült termékek mechanikai tulajdonságai még mindig elmaradnak a hagyományos eljárással készült termékektől, ráadásul a költségek viszonylag magasak, ezért ezen területeken további fejlesztésekre van szükség.

2. RTM technológia

Azaz a gyantaszivattyúzásos formázási technológia során a szénszálas erősítő anyagot a forma belsejébe helyezzük, majd a gyantát befecskendezzük a formába, így a gyanta átitatja az erősítő anyagot, majd megköt és formába áll. Ennek a technológiának számos előnye van: magas formázási hatékonyság, stabil termékminőség, alacsony környezeti szennyezés stb. Különösen alkalmas összetett alakú szénszálas termékek tömeggyártására.

Minőségellenőrzés: minden termék minőségének biztosítása

A szénszálas termékek elkészítése után szigorú minőségellenőrzésen kell átesniük, mielőtt a piacra kerülnek. Az ellenőrzési pontok főként a méretpontosságot, a külső megjelenést és a mechanikai tulajdonságokat foglalják magukban.

A méretpontossági vizsgálatokhoz mérőtapintókat, vetítőket és egyéb eszközöket használnak; a termék magas pontosságú követelményei esetén koordináta mérőgépet (CMM) is alkalmaznak. A megjelenési minőség ellenőrzése főként a termék felületén lévő buborékok, repedések, horpadások és egyéb hibák keresésére irányul, általában vizuális és nagyítóüveges vizsgálat kombinált módszerével. A mechanikai tulajdonságok vizsgálatához húzószilárdság-mérő gépekre, ütőerő-mérő gépekre és más szakmai berendezésekre van szükség, amelyekkel a termék szilárdságát, merevségét, szívósságát és egyéb jellemzőit tesztelik, így biztosítva, hogy a termék képes legyen kielégíteni a tényleges használat során ható erők követelményeit. A mechanikai tulajdonságok vizsgálatához húzószilárdság-mérő gépeket és egyéb szakmai berendezéseket kell használni a szilárdság, merevség, szívósság és egyéb mutatók tesztelésére, így biztosítva, hogy a termék képes legyen kielégíteni a tényleges használat során ható erők követelményeit. Csak az összes vizsgálati projektnek megfelelő termékek kerülhetnek forgalomba.

A méretpontossági vizsgálatokhoz tolómérőket, vetítőket és egyéb eszközöket használnak; a termék magas pontosságú követelményei esetén koordináta mérőgépet (CMM) is alkalmaznak. A külső minőség ellenőrzése főként a termék felületén lévő buborékok, repedések, horpadások és egyéb hibák vizsgálatát jelenti, amelyet általában szemrevételezéses és nagyítóüveges vizsgálat kombinált módszerével végeznek. A mechanikai tulajdonságok vizsgálatához húzószilárdsági gépeket, ütőkeménység-mérő gépeket és más szakmai berendezéseket kell használni a termék szilárdságának, merevségének, szívósságának és egyéb jellemzőinek tesztelésére, így biztosítva, hogy a termék megfeleljen a tényleges használat során ható erők követelményeinek. A mechanikai tulajdonságok vizsgálatához húzószilárdsági gépeket és egyéb szakmai berendezéseket kell használni a szilárdság, merevség, szívósság és egyéb mutatók tesztelésére annak érdekében, hogy biztosított legyen a termék tényleges használati erőhatásokra vonatkozó követelmények teljesítése. Csak az összes vizsgálati projekt sikeres teljesítése után kerülhet a termék forgalomba.

Szerzői jog © 2026 Zhangjiagang Weinuo Composites Co., Ltd. Minden jog fenntartva