No.80 Changjiang Mingzhu Road, Houcheng Street, Zhangjiagang City, Jiangsu Province, China +86-15995540423 [email protected] +86 15995540423

Fibra de carbono produtos , com suas características excepcionais de leveza e alta resistência, são amplamente utilizados em diversos cenários, como componentes aeronáuticos na indústria espacial, estruturas de carroceria em automóveis e equipamentos de alto desempenho em esportes. Como eles se transformam de materiais básicos em produtos práticos passo a passo? A seguir, uma introdução detalhada aos pontos-chave da fabricação de placas de carbono, tubos de carbono e peças moldadas de fibra de carbono.

Preparação de Matéria-Prima

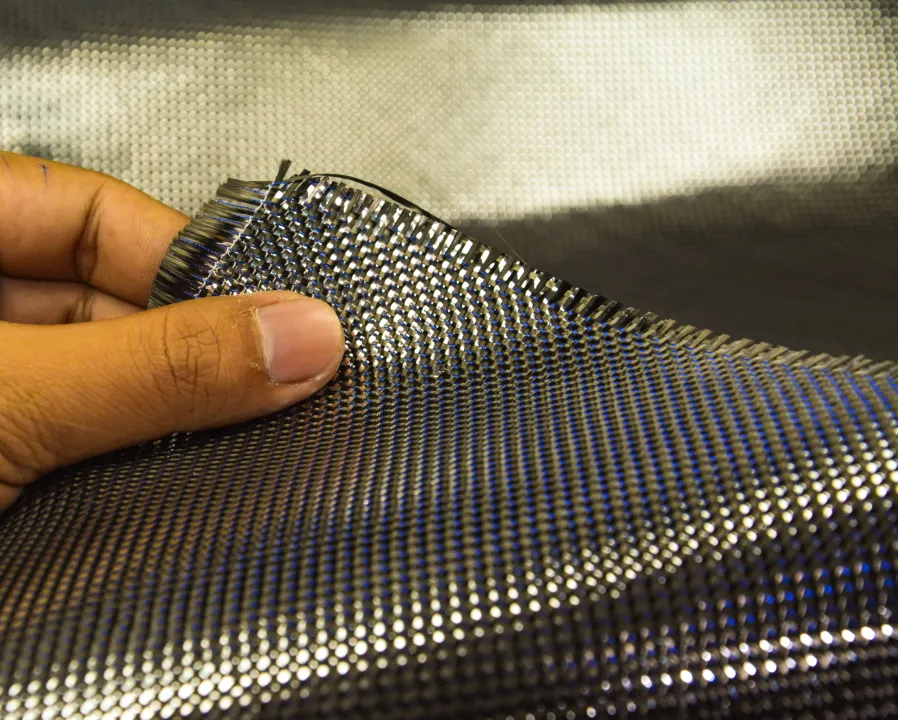

Os materiais brutos principais de produtos de fibra de carbono incluem fios de fibra de carbono e materiais da matriz. Os filamentos de fibra de carbono são produzidos a partir de fibras orgânicas, como poliacrilonitrila, que são carbonizadas em altas temperaturas. Têm apenas alguns mícrons de diâmetro, muito mais finos que um fio de cabelo, mas muito mais resistentes que o aço comum. Esses filamentos de fibra de carbono são normalmente processados em tecido de fibra de carbono ou fio de fibra de carbono para facilitar as operações subsequentes de moldagem.

O material da matriz é principalmente resina epóxi e outros materiais poliméricos, desempenhando um papel vital, não só para unir os filamentos de fibra de carbono, mas também para transferir tensões e, ao mesmo tempo, proteger os filamentos de fibra de carbono, garantindo que fiquem protegidos do ambiente externo contra umidade, substâncias corrosivas e outras agressões. Antes da produção, filamentos de fibra de carbono e materiais da matriz com especificações adequadas são selecionados de acordo com os requisitos de desempenho dos diferentes produtos, sendo realizados testes rigorosos de qualidade para garantir que a qualidade das matérias-primas atenda aos padrões de produção.

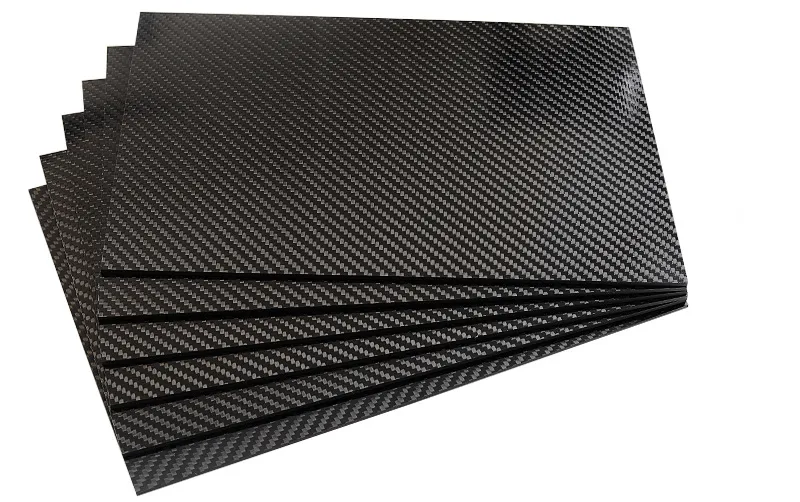

Folha de carbono (moldagem laminada)

As placas de carbono são principalmente fabricadas utilizando o processo de moldagem laminada, frequentemente usado em produtos como esquis e estruturas de raquetes de badminton.

Primeiramente, de acordo com os requisitos de projeto, corta-se prepreg de fibras de carbono , o prepreg é pré-impregnado com o material base de tecido de fibra de carbono, o erro de corte precisa ser controlado dentro de 0,1 mm, a fim de garantir a precisão dimensional dos produtos subsequentes.

Os prepregs cortados são então laminados em uma direção e sequência específicas. O empilhamento unidirecional confere à chapa de carbono alta resistência em uma única direção, sendo adequado para peças estruturais que precisam suportar forças unidirecionais, enquanto o empilhamento cruzado proporciona bom desempenho em múltiplas direções, sendo adequado para peças com condições de força complexas.

Em seguida, os prepregs empilhados são colocados nos moldes e é aplicada uma pressão de 5-10 MPa para que os prepregs aderem perfeitamente ao formato dos moldes; depois disso, os moldes são colocados em prensas térmicas ou fornos e aquecidos e curados à temperatura de $120-180^{\circ} C$ por 2-4 horas.

Após a cura ser concluída, a placa de carbono é removida do molde, e realiza-se o processamento subsequente, como lixamento e corte, para elevar o produto ao padrão de utilização.

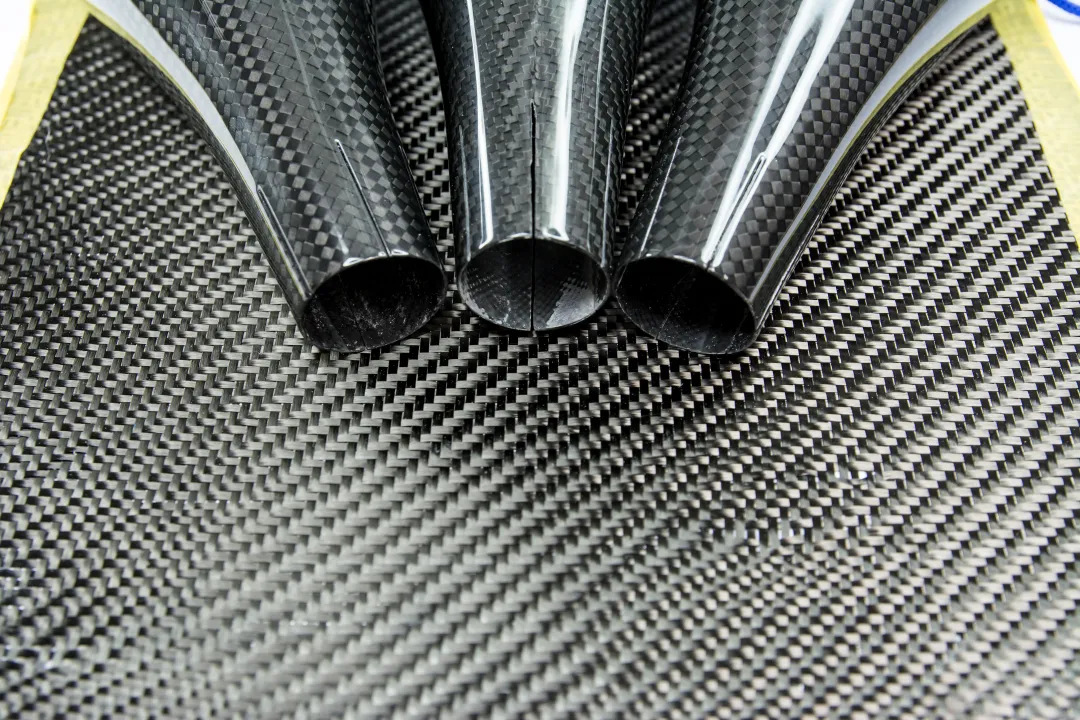

Tubos de carbono (enrolamento e moldagem)

Os tubos de carbono são majoritariamente fabricados pelo processo de enrolamento e moldagem, comumente utilizado em produtos como estruturas de drones e tacos de golfe.

Os parâmetros de enrolamento da máquina de enrolamento são projetados conforme as dimensões e requisitos de desempenho do tubo de carbono, sendo o ângulo de enrolamento um dos parâmetros principais. Quando o ângulo de enrolamento é $\pm 45$ graus, a resistência à torção do tubo de carbono é melhor; quando o ângulo de enrolamento é 0 graus, a resistência axial do tubo de carbono será maior.

O fio de fibra de carbono é totalmente impregnado com o material base através do dispositivo de impregnação, e após a produção do fio impregnado, ele é enrolado no mandril com uma tensão de 5-15 Nm, devendo a tensão ser mantida uniformemente durante o processo de enrolamento, a fim de garantir a qualidade estável do tubo de carbono.

Após o enrolamento, o tubo de carbono com mandril é colocado no forno de cura e curado a 100-150°C por 1-3 horas.

Ao final da cura, o mandril é removido. O método de remoção do mandril depende do seu material e formato; alguns podem ser retirados diretamente, enquanto outros precisam ser dissolvidos e removidos, e, por fim, o tubo de carbono é aparado e polido para que seu erro dimensional possa ser controlado dentro de 0,05 mm.

Peças moldadas (moldagem)

Formato complexo de peças moldadas em fibra de carbono, processo de moldagem comumente utilizado, como peças automotivas, peças de equipamentos médicos, etc., são majoritariamente produzidas por este processo.

Primeiramente, de acordo com o formato das peças moldadas, projete e produza moldes de alta precisão, sendo necessário controlar a rugosidade da superfície do molde abaixo de Ra0,8, pois a precisão do molde afeta diretamente as dimensões e a precisão da forma das peças moldadas.

Corte o tecido de fibra de carbono ou o mat de fibra de carbono no tamanho adequado para a forma do molde, pinte uniformemente o material da matriz sobre sua superfície para garantir espessura consistente e, em seguida, coloque-o no molde; depois aplique uma pressão de 10-20 MPa por meio de uma prensa, fazendo com que o material de fibra de carbono adira completamente à cavidade do molde.

Coloque o molde no dispositivo de aquecimento, aqueça e cure a uma temperatura de 130-170 °C durante 3-6 horas; o processo de cura precisa ter controle rigoroso de temperatura e pressão, para evitar defeitos como bolhas, rachaduras e outros defeitos nas peças moldadas.

Após a cura ser concluída, as peças moldadas são retiradas dos moldes e tratadas mediante a remoção de rebarbas e lixamento das superfícies para atender aos requisitos de utilização.

Tecnologia Emergente

1. Impressão 3D

Esta tecnologia pode fabricar diretamente formas complexas de produtos de fibra de carbono, reduzindo significativamente o ciclo de desenvolvimento do produto, além de permitir a personalização. No entanto, atualmente, os produtos de fibra de carbono produzidos por impressão 3D ainda apresentam uma certa diferença nas propriedades mecânicas em comparação com os produtos obtidos por processos tradicionais, e o custo é relativamente alto; esses aspectos precisam ser ainda aprimorados.

2. Tecnologia RTM

Ou seja, a tecnologia de moldagem por transferência de resina, que consiste em colocar o material de reforço de fibra de carbono no molde e, em seguida, injetar a resina no interior do molde, fazendo com que a resina penetre no material de reforço e cure formando a peça. Esta tecnologia apresenta vantagens como alta eficiência de moldagem, qualidade do produto estável, baixa poluição ambiental, etc. É muito adequada para a produção em massa de produtos de fibra de carbono com formas complexas.

Teste de qualidade: garantir a qualidade de cada produto

Após a fabricação dos produtos de fibra de carbono, eles devem passar por rigorosos testes de qualidade antes de entrarem no mercado. Os itens de teste incluem principalmente precisão dimensional, qualidade superficial e propriedades mecânicas.

Os testes de precisão dimensional podem utilizar paquímetros, projetores e outras ferramentas; para requisitos de alta precisão do produto, também será utilizado o CMM; os testes de qualidade aparente têm como objetivo principal verificar se há bolhas, rachaduras, depressões e outros defeitos na superfície do produto, utilizando geralmente uma combinação de inspeção visual e inspeção com lupa; os testes de propriedades mecânicas precisam ser realizados por meio de máquinas de ensaio de tração, máquinas de impacto e outros equipamentos profissionais, para avaliar indicadores como resistência, rigidez e tenacidade do produto, garantindo que ele atenda aos requisitos de força no uso real. Os testes de desempenho mecânico exigem o uso de máquinas de ensaio de tração e outros equipamentos especializados para testar a resistência, rigidez, tenacidade e outros parâmetros, assegurando que o produto consiga suportar as forças exigidas em sua aplicação prática. Apenas produtos que forem aprovados em todos os testes poderão ser liberados para o mercado.

O teste de precisão dimensional pode utilizar paquímetros, projetores e outras ferramentas; para requisitos de alta precisão do produto, também será utilizado o CMM; o teste de qualidade superficial tem como principal objetivo verificar se há bolhas, rachaduras, reentrâncias e outros defeitos na superfície do produto, sendo geralmente realizado por meio da combinação de inspeção visual e inspeção com lupa; os testes de propriedades mecânicas precisam ser realizados com equipamentos profissionais, como máquinas de ensaio de tração e máquinas de impacto, para avaliar indicadores como resistência, rigidez e tenacidade do produto, garantindo que ele atenda aos requisitos de força no uso real. Os testes de desempenho mecânico exigem o uso de máquinas de tração e outros equipamentos especializados para verificar a resistência, rigidez, tenacidade e outros parâmetros, assegurando que o produto consiga suportar as forças aplicadas em condições reais de utilização. Apenas produtos que forem aprovados em todos os testes poderão ser liberados para o mercado.

Direitos autorais © 2026 Zhangjiagang Weinuo Composites Co., Ltd. Todos os direitos reservados