中国江蘇省張家港市後塍街道長江明珠路80番地 +86-15995540423 [email protected] +86 15995540423

カーボンファイバー 製品 軽量かつ高強度という優れた特性を持つこれらの製品は、航空宇宙分野の航空機部品、自動車のボディ構造、スポーツ用の高級機器など、多くの場面で広く使用されています。では、それらは基本的な素材からどのように段階を経て実用製品へと変化していくのでしょうか?以下に、炭素板、炭素管、炭素繊維成形部品の製造におけるポイントを詳しく紹介します。

原材料の調製

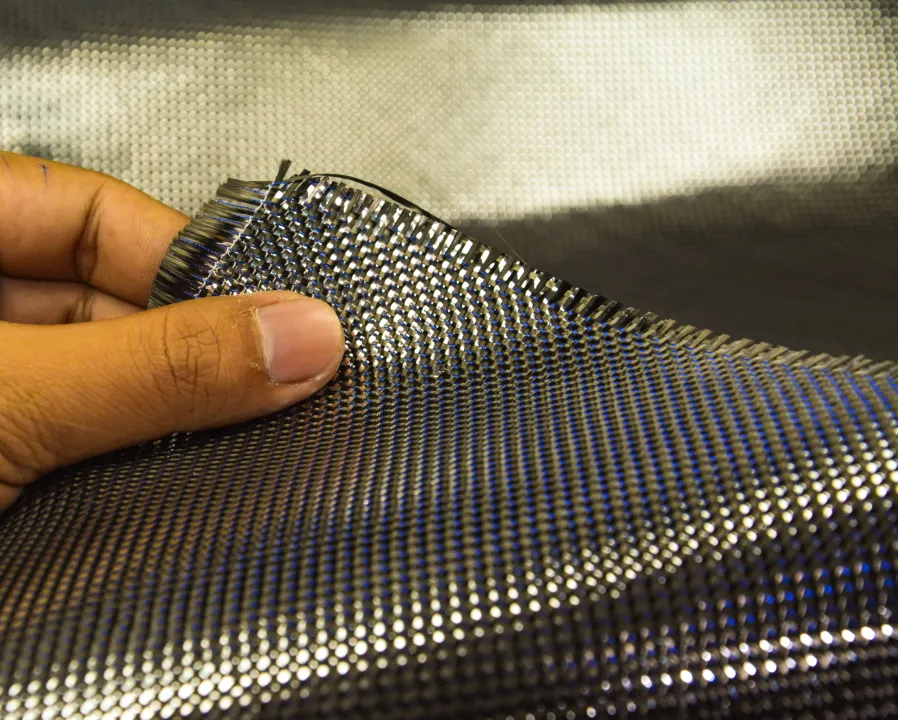

これらの製品の主要な原材料は カーボンファイバー製品 炭素繊維ヤーンとマトリックス材料を含みます。炭素繊維フィラメントは、ポリアクリロニトリルなどの有機繊維を高温で炭素化して作られます。直径は数マイクロメートルしかなく、髪の毛よりもはるかに細いですが、普通の鋼鉄よりもはるかに強いです。これらの炭素繊維フィラメントは通常、後続の成形作業を容易にするために、炭素繊維布地または炭素繊維ヤーンに加工されます。

マトリックス材料は主にエポキシ樹脂やその他の高分子材料から構成されており、炭素繊維フィラメントを互いに結合するだけでなく、応力を伝達し、同時に外部環境からの湿気、腐食性物質などの影響から炭素繊維フィラメントを保護するという重要な役割を果たします。生産前に、異なる製品の性能要件に応じて適切な仕様の炭素繊維フィラメントとマトリックス材料が選定され、厳格な品質検査が実施され、原材料の品質が生産基準を満たしていることが確認されます。

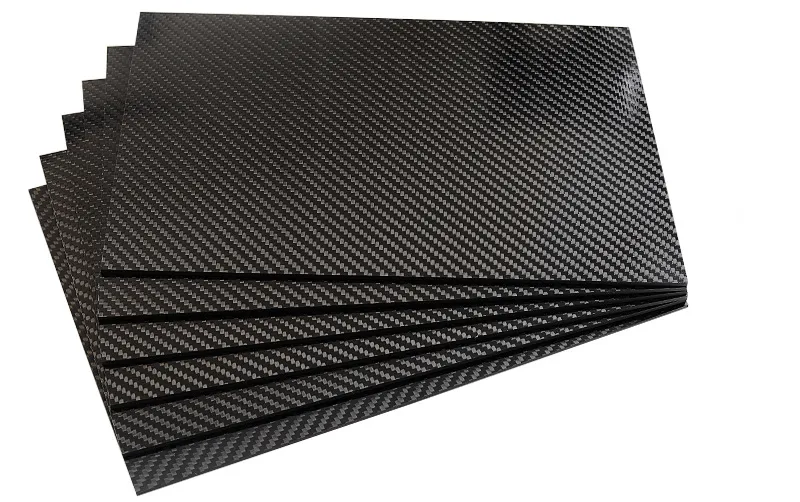

カーボンシート(積層成形)

カーボンボードは主に積層成形プロセスを使用して製造されており、スキーおよびバドミントンラケットフレームなどの製品によく使用されます。

まず、設計要件に従って切断を行う 炭素繊維プリプレグ 切断誤差は0.1mm以内に制御され,次元の製品の寸法精度を保証する必要があります.

切断されたプレプレは,特定の方向と順序でラミネートされます.単方向スタッキングは,単方向力抵抗を必要とする構造部品に適した,単方向力強い部分に適した炭素シートに高い強度を与え,クロススタッキングは,複合的な力条件のある部品に適した,複数の方向で炭素シートに良い

その後,積み重ねたプリプリグは模具に入れて,プリプリグが模具の形にぴったり合うように5〜10MPaの圧力を施し,その後,模具は熱圧タンクまたはオーブンに入れて,温め,C$120~180°Cの温度で2〜4時間固化します.

硬化が完了した後、カーボンプレートは金型から取り外され、その後サンドペーパーや切断などの加工が行われ、使用基準に達するように仕上げられます。

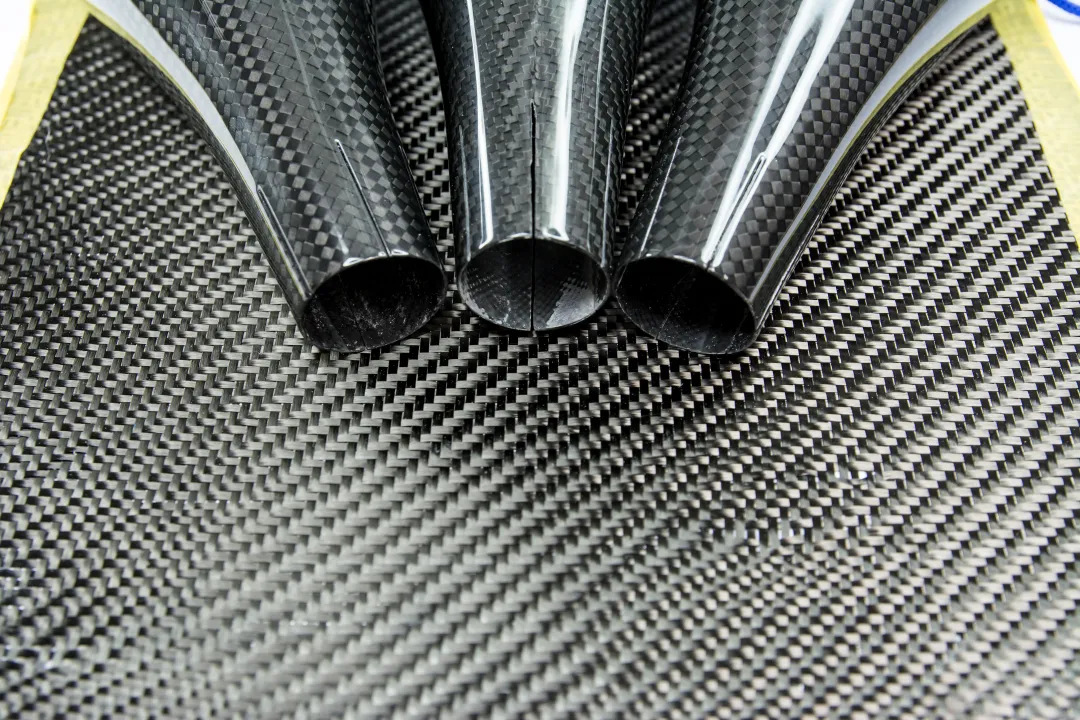

カーボンチューブ(巻き取りおよび成形)

カーボンチューブは主に巻き取りおよび成形プロセスによって製造されており、ドローンフレームやゴルフクラブなどの製品に広く用いられています。

巻き取り機の巻き取り条件は、カーボンチューブのサイズや性能要件に応じて設計されます。その中で巻き角度は重要なパラメータの一つです。巻き角度が$\pm 45$度の場合、カーボンチューブのねじれに対する耐性が高くなります。一方、巻き角度が0度の場合は、カーボンチューブの軸方向の強度が高くなります。

カーボンファイバーのヤーンは、含浸装置を通じて基材で完全に含浸され、含浸後のヤーンは5〜15Nmの張力でマンドレルに巻き取られます。巻き取り工程中は張力を均一に保つことで、カーボンチューブの品質を安定させます。

巻き取り後、マンドレル付きのカーボンチューブを硬化炉に入れ、100〜150°Cで1〜3時間硬化させます。

硬化終了後、マンドレルを取り外します。マンドレルの取り外し方法はその素材や形状によって異なり、直接引き抜くことができるものもあれば、溶解して除去する必要があるものもあります。最後にカーボンチューブをトリミングおよび研磨し、寸法誤差を0.05mm以内に制御します。

成形品(成形)

自動車部品、医療機器部品などに多く用いられる、複雑な形状のカーボンファイバー成形品には、一般的に成形プロセスが使用されます。

まず,形状の部品の形状の設計と高精度模具の製造により,形状の正確な模具の大きさと形状の正確さに直接影響するので,模具表面の粗さもRa0.8以下に制御する必要があります.

模具の形に適したサイズに炭素繊維布や炭素繊維マットを切って,表面にマトリックス材料を均等に塗り,厚さが一貫しているようにし,模具に入れて,プレスを通して10-20MPaの圧力をかけ,炭素繊維材料が完全に模具腔に粘着するようにします.

模具を加熱装置に入れて,温め,冷却を3~6時間130~170°Cで続け,冷却過程では,形状のある部品の泡,裂け目などの欠陥を避けるために,温度と圧力を厳格に制御する必要があります.

硬化が完了した後、成形品は金型から取り出され、バリを取り除き、表面をサンドペーパーで研磨して使用要件を満たすように処理されます。

新興技術

1.3Dプリンティング

この技術により、炭素繊維製品の複雑な形状を直接製造でき、製品開発サイクルを大幅に短縮できるだけでなく、個別のカスタマイズも可能になります。しかし現時点では、炭素繊維を使用した3Dプリント製品は、従来の製法による製品と比べて機械的特性に若干の差があり、コストも比較的高いため、これらの点についてはさらなる改善が必要です。

2. RTM技術

つまり、レジントランスファーモールディング技術とは、炭素繊維強化材を金型にセットした後、金型内にレジンを注入し、レジンが強化材に浸透してから硬化成形する技術のことです。この技術は成形効率が高く、製品品質が安定しており、環境汚染が少ないなどの利点があります。形状の複雑な炭素繊維製品の大量生産に非常に適しています。

品質検査:すべての製品の品質を保証

炭素繊維製品は完成後、市場に出す前に厳しい品質検査を受ける必要があります。検査項目には主に寸法精度、外観品質、機械的特性が含まれます。

寸法精度の検査には、ノギスやプロジェクターなどの工具を使用できます。製品の高精度が要求される場合は、CMMも使用されます。外観品質検査は、主に製品表面に気泡、亀裂、凹みなどの欠陥がないかを確認するもので、一般的には目視検査と拡大鏡による検査を組み合わせた方法が用いられます。機械的特性の試験は、引張試験機、衝撃試験機などの専門設備を通じて実施し、製品の強度、剛性、靭性などの指標を評価して、実際に使用される際に力の要件を満たせることを保証します。機械性能試験には引張試験機などの専門装置を使用し、強度、剛性、靭性などの指標をテストすることで、製品が実使用における力の要求を満たすことを確認します。すべての試験項目を合格した製品のみが市場への出荷が許可されます。

寸法精度の検査には、ノギスやプロジェクターなどの工具を使用でき、製品の高精度が要求される場合には三座標測定機(CMM)も使用します。外観品質の検査は、主に製品表面に気泡、亀裂、へこみなどの欠陥がないかを確認するもので、一般的には目視検査と拡大鏡による検査を組み合わせた方法が用いられます。機械的性質の試験は、引張試験機、衝撃試験機などの専門設備を通じて実施し、製品の強度、剛性、靭性などの指標を評価して、実際に使用される際の力の要件を満たせることを保証します。機械的性能の試験には、引張試験機などの専門設備を使用し、強度、剛性、靭性などの指標をテストすることで、製品が実使用における力の要求を満たすことを確認します。すべての試験項目を合格した製品のみが市場への出荷が許可されます。

Copyright © 2026 張家港ウィーヌオ複合材料有限公司。全著作権所有