No.80 Changjiang Mingzhu Road, Houcheng Street, Zhangjiagang City, Jiangsu Province, China +86-15995540423 [email protected] +86 15995540423

Fibra de carbono productos , con sus destacadas características de ligereza y alta resistencia, se utilizan ampliamente en muchos escenarios, como componentes aeronáuticos en la industria aeroespacial, estructuras de carrocería en automóviles y equipos de alta gama en deportes. ¿Cómo pasan de materiales básicos a productos prácticos paso a paso? A continuación se presenta una introducción detallada a los puntos clave para la fabricación de placas de carbono, tubos de carbono y piezas moldeadas de fibra de carbono.

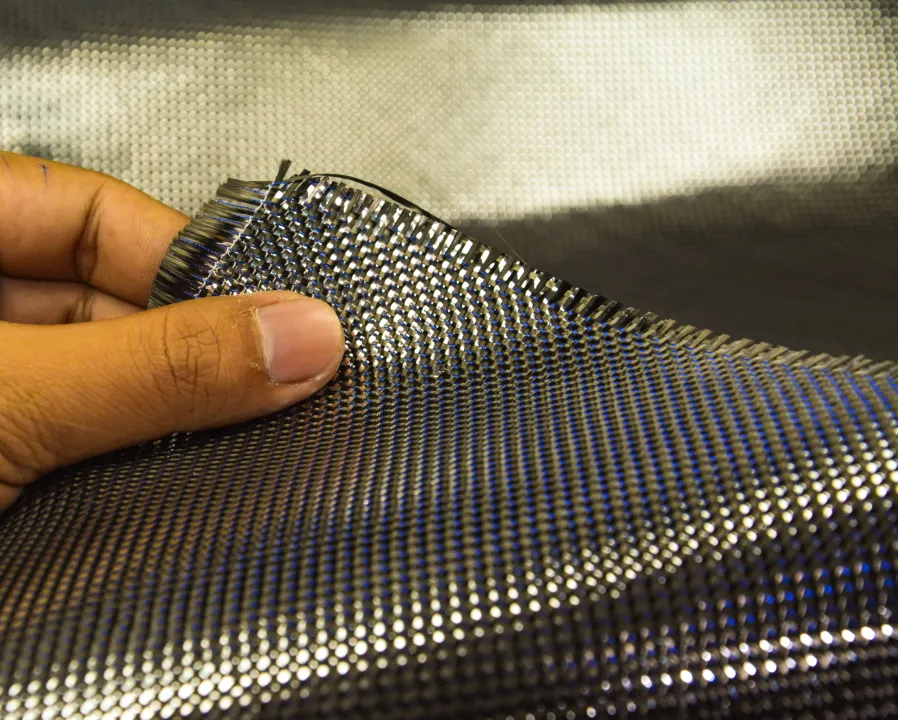

Preparación de Materia Prima

Las materias primas principales de productos de fibra de carbono incluyen hilo de fibra de carbono y materiales matriz. Las fibras de fibra de carbono se fabrican a partir de fibras orgánicas, como el poliacrilonitrilo, que se carbonizan a altas temperaturas. Tienen solo unos pocos micrómetros de diámetro, mucho más finas que un cabello, pero mucho más resistentes que el acero ordinario. Estas fibras de carbono suelen procesarse en tejido o hilo de fibra de carbono para facilitar las operaciones posteriores de moldeo.

El material matriz es principalmente resina epoxi y otros materiales poliméricos, que desempeña un papel fundamental, no solo para unir los filamentos de fibra de carbono entre sí, sino también para transferir tensiones y, al mismo tiempo, proporcionar protección a los filamentos de fibra de carbono, de modo que queden protegidos del entorno externo como la humedad, sustancias corrosivas y otras agresiones. Antes de la producción, se seleccionan filamentos de fibra de carbono y materiales matriz con especificaciones adecuadas según los requisitos de rendimiento de los diferentes productos, y se realizan pruebas estrictas de calidad para garantizar que la calidad de las materias primas cumpla con los estándares de producción.

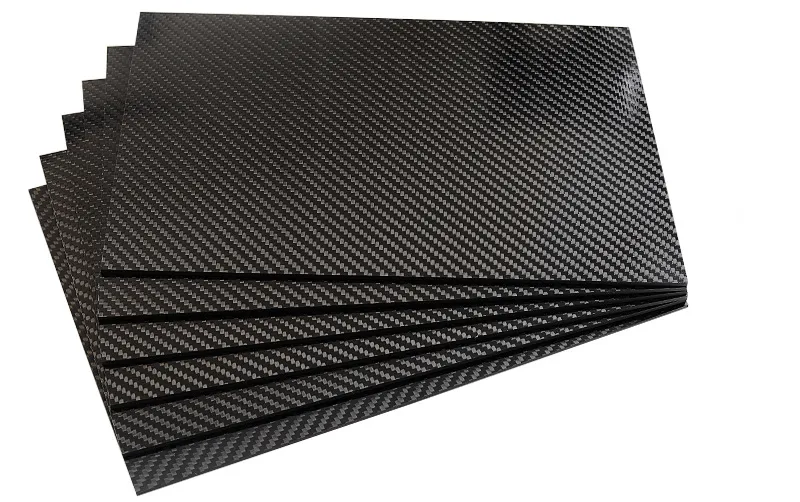

Lámina de carbono (moldeo laminado)

Las placas de carbono se fabrican principalmente mediante el proceso de moldeo laminado, que se utiliza frecuentemente en productos como esquís y marcos de raquetas de bádminton.

En primer lugar, según los requisitos de diseño, se corta prepreg de fibra de carbono , el prepreg está preimpregnado con el material base de tela de fibra de carbono, y el error de corte debe controlarse dentro de 0,1 mm, con el fin de garantizar la precisión dimensional de los productos posteriores.

A continuación, los prepregs cortados se laminan en una dirección y secuencia específicas. El apilamiento unidireccional proporciona a la lámina de carbono una alta resistencia en una sola dirección, lo que la hace adecuada para piezas estructurales que deben soportar fuerzas unidireccionales, mientras que el apilamiento cruzado le otorga un buen rendimiento en múltiples direcciones, siendo adecuado para piezas con condiciones de fuerza complejas.

Después de esto, los prepregs apilados se colocan en moldes y se aplica una presión de 5-10 MPa para que los prepregs se ajusten perfectamente a la forma de los moldes; luego, los moldes se introducen en prensas térmicas o hornos y se calientan y curan a una temperatura de $120-180^{\circ} C$ durante 2-4 horas.

Una vez completada la curación, la placa de carbono se retira del molde, y se realiza un procesamiento posterior como lijado y corte para elevarla al estándar de uso.

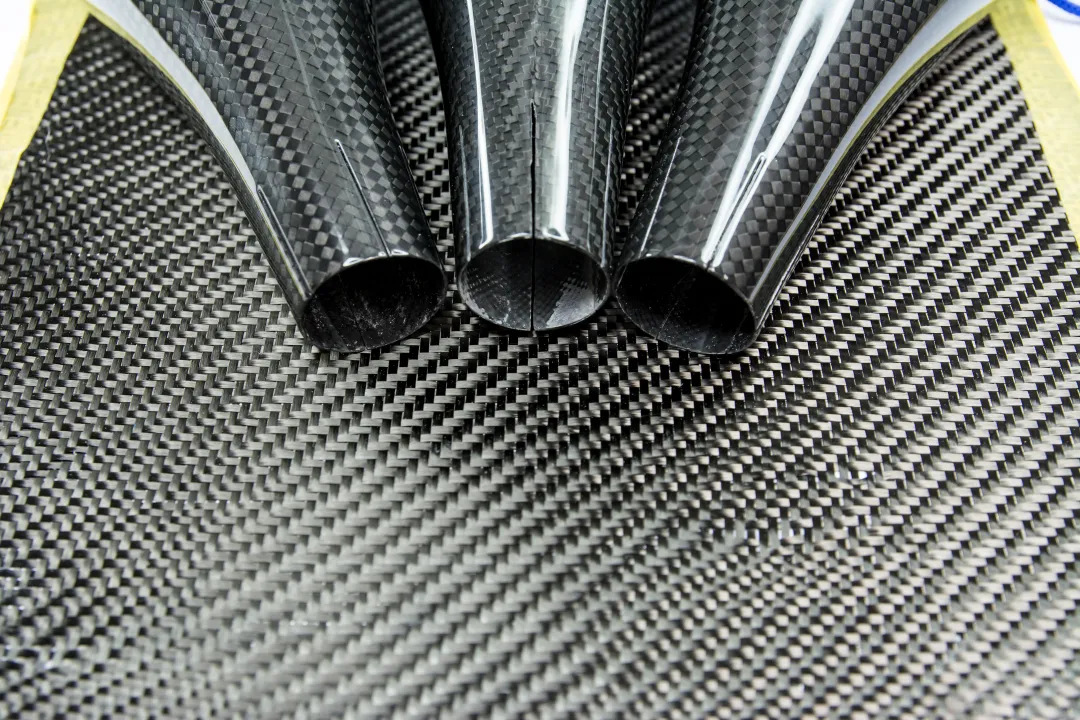

Tubos de carbono (bobinado y moldeo)

Los tubos de carbono se fabrican principalmente mediante el proceso de bobinado y moldeo, que se utiliza comúnmente en productos como estructuras de drones y palos de golf.

Los parámetros de bobinado de la máquina enrolladora se diseñan según las dimensiones y requisitos de rendimiento del tubo de carbono, siendo el ángulo de bobinado uno de los parámetros clave. Cuando el ángulo de bobinado es $\pm 45$ grados, la resistencia a la torsión del tubo de carbono es mejor; cuando el ángulo de bobinado es de 0 grados, la resistencia axial del tubo de carbono será mayor.

El hilo de fibra de carbono se impregna completamente con el material base mediante el dispositivo de impregnación, y una vez elaborado el hilo impregnado, se enrolla en el mandril con una tensión de 5-15 Nm, debiendo mantenerse la tensión uniforme durante todo el proceso de enrollado, a fin de garantizar la calidad estable del tubo de carbono.

Después del enrollado, el tubo de carbono con el mandril se introduce en el horno de curado y se cura a 100-150 °C durante 1-3 horas.

Al finalizar el curado, se retira el mandril. El método de retirada del mandril depende de su material y forma; algunos pueden extraerse directamente, mientras que otros deben disolverse y eliminarse, y finalmente el tubo de carbono se recorta y pulido para que su error dimensional pueda controlarse dentro de 0,05 mm.

Piezas conformadas (moldeo)

Forma compleja de piezas de fibra de carbono conformadas, proceso de moldeo comúnmente utilizado, como piezas automotrices, piezas de equipos médicos, etc., que en su mayoría se fabrican mediante este proceso.

En primer lugar, según la forma de las piezas moldeadas, se deben diseñar y fabricar moldes de alta precisión, donde la rugosidad superficial del molde debe controlarse por debajo de Ra0,8, ya que la precisión del molde afecta directamente a la precisión dimensional y de forma de las piezas moldeadas.

Cortar la tela de fibra de carbono o el fieltro de fibra de carbono al tamaño adecuado para la forma del molde, aplicar uniformemente el material matriz sobre su superficie para garantizar un espesor constante, colocarlo luego en el molde y aplicar una presión de 10-20 MPa mediante una prensa, de modo que el material de fibra de carbono se adhiera completamente a la cavidad del molde.

Introducir el molde en el dispositivo de calentamiento, calentar y curar a una temperatura de 130-170 °C durante 3-6 horas; el proceso de curado requiere un estricto control de temperatura y presión, para evitar defectos como burbujas, grietas u otros en las piezas moldeadas.

Una vez finalizada la curación, las piezas moldeadas se extraen de los moldes y se tratan eliminando rebabas y lijando las superficies para que cumplan con los requisitos de uso.

Tecnología Emergente

1. Impresión 3D

Esta tecnología puede fabricar directamente formas complejas de productos de fibra de carbono, reduciendo considerablemente el ciclo de desarrollo del producto, además de permitir la personalización. Sin embargo, actualmente los productos de fibra de carbono fabricados mediante impresión 3D aún presentan cierta diferencia en propiedades mecánicas respecto a los productos obtenidos mediante procesos tradicionales, y su costo es relativamente alto; estos aspectos deben mejorarse aún más.

2. Tecnología RTM

Es decir, la tecnología de moldeo por transferencia de resina, consiste en colocar el material de refuerzo de fibra de carbono en el molde y luego inyectar la resina en el interior, de modo que la resina penetre el material de refuerzo y se cure para formar la pieza. Esta tecnología presenta ventajas como alta eficiencia de moldeo, calidad del producto estable, baja contaminación ambiental, etc. Es muy adecuada para la producción en masa de productos de fibra de carbono con formas complejas.

Pruebas de calidad: garantizar la calidad de cada producto

Después de fabricados los productos de fibra de carbono, deben someterse a rigurosas pruebas de calidad antes de ingresar al mercado. Los ensayos principales incluyen precisión dimensional, calidad superficial y propiedades mecánicas.

La prueba de precisión dimensional puede utilizar calibres, proyectores y otras herramientas; para requisitos de alta precisión del producto, también se utiliza la máquina de medición por coordenadas (CMM); la inspección de calidad superficial consiste principalmente en verificar si existen burbujas, grietas, depresiones u otros defectos en la superficie del producto, generalmente mediante una combinación de inspección visual y con lupa; las pruebas de propiedades mecánicas deben realizarse mediante equipos profesionales como máquinas de ensayo de tracción y máquinas de impacto, para evaluar indicadores como resistencia, rigidez y tenacidad del producto, asegurando que cumpla con los requisitos de fuerza en su uso real. Las pruebas de rendimiento mecánico requieren el uso de máquinas de tracción y otros equipos especializados para evaluar indicadores como resistencia, rigidez y tenacidad, garantizando que el producto pueda soportar las condiciones de fuerza en su aplicación práctica. Solo los productos que aprueben todas las pruebas podrán acceder al mercado.

La prueba de precisión dimensional puede utilizar calibres, proyectores y otras herramientas; para requisitos de alta precisión del producto, también se utiliza la máquina de medición por coordenadas (CMM); la prueba de calidad superficial consiste principalmente en verificar si existen burbujas, grietas, depresiones u otros defectos en la superficie del producto, generalmente mediante una combinación de inspección visual y con lupa; las pruebas de propiedades mecánicas deben realizarse mediante equipos profesionales como máquinas de ensayo de tracción y máquinas de impacto, para evaluar indicadores como resistencia, rigidez y tenacidad del producto, asegurando que cumpla con los requisitos de fuerza en su uso real. Las pruebas de rendimiento mecánico requieren el uso de máquinas de tracción y otros equipos especializados para evaluar indicadores como resistencia, rigidez y tenacidad, garantizando que el producto pueda soportar las condiciones reales de esfuerzo. Solo los productos que aprueben todos los proyectos de prueba podrán acceder al mercado.

Copyright © 2026 Zhangjiagang Weinuo Composites Co., Ltd. Todos los derechos reservados