No.80 Changjiang Mingzhu Road, Houcheng Street, Zhangjiagang City, Jiangsu Province, Chine +86-15995540423 [email protected] +86 15995540423

Fibre de carbone produits , avec leurs caractéristiques exceptionnelles de légèreté et de haute résistance, sont largement utilisés dans de nombreux domaines, tels que les composants d'aéronefs dans l'aérospatiale, les structures de carrosserie dans l'automobile, et les équipements haut de gamme dans le sport. Comment passent-ils progressivement de matériaux de base à des produits pratiques ? Voici une présentation détaillée des points clés de la fabrication de plaques en carbone, de tubes en carbone et de pièces en fibre de carbone sur mesure.

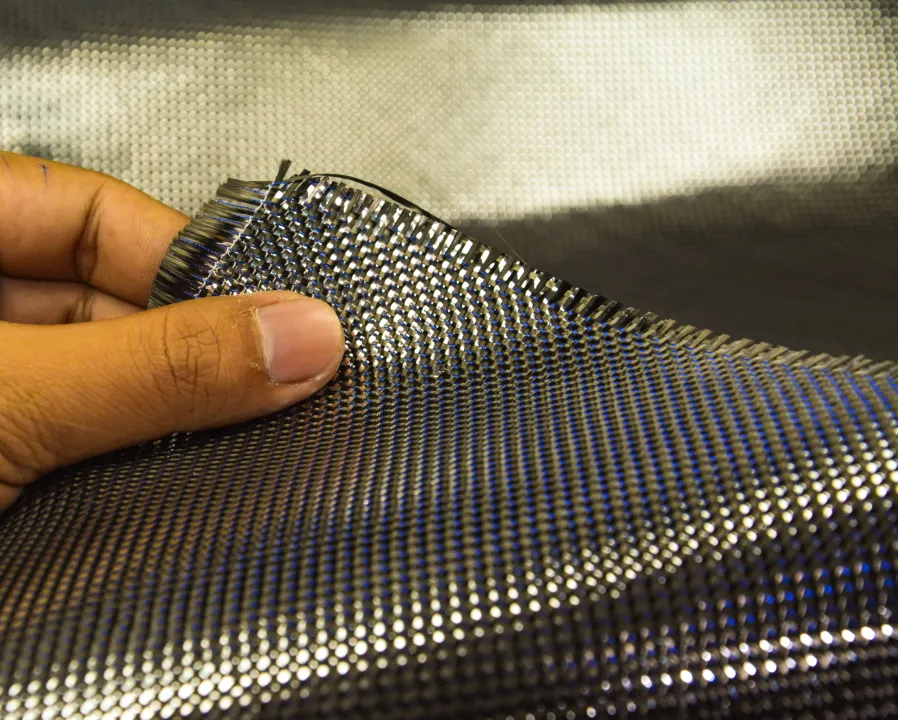

Préparation des matières premières

Les matières premières principales des produits en fibre de carbone comprennent le fil de fibre de carbone et les matériaux de matrice. Les filaments de fibre de carbone sont fabriqués à partir de fibres organiques telles que le polyacrylonitrile, carbonisées à haute température. Ils ont seulement quelques micromètres de diamètre, bien plus fins qu'un cheveu, mais nettement plus résistants que l'acier ordinaire. Ces filaments de fibre de carbone sont généralement transformés en tissu ou en fil de fibre de carbone afin de faciliter les opérations de mise en forme ultérieures.

Le matériau de matrice est principalement constitué de résine époxy et d'autres matériaux polymères, jouant un rôle essentiel : non seulement il lie les filaments de fibre de carbone entre eux, mais il transmet également les contraintes et assure en même temps la protection des filaments contre l'humidité, les substances corrosives et autres agressions environnementales. Avant la production, des filaments de fibre de carbone et des matériaux de matrice aux spécifications appropriées sont sélectionnés selon les exigences de performance des différents produits, et des tests stricts de contrôle qualité sont effectués afin de garantir que la qualité des matières premières respecte les normes de production.

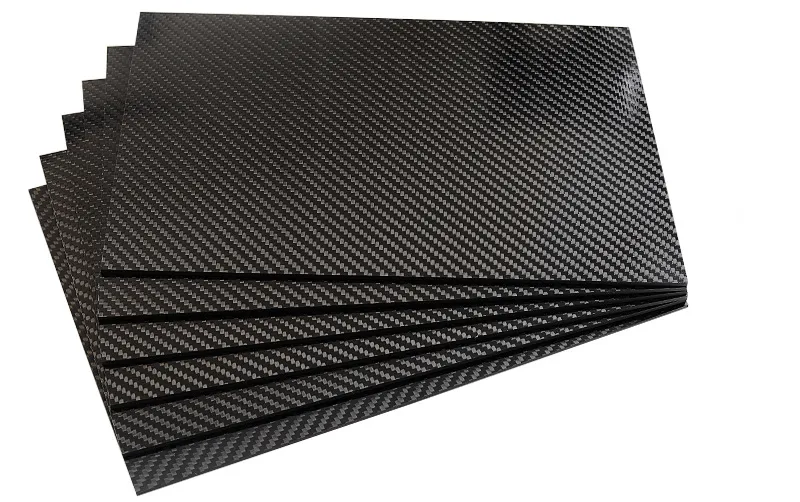

Feuille de carbone (moulage stratifié)

Les planches en carbone sont principalement fabriquées par le procédé de moulage stratifié, couramment utilisé pour des produits tels que les skis ou les cadres de raquettes de badminton.

Tout d'abord, conformément aux exigences de conception, découper pré-épuisement de fibres de carbone , le préimprégné est pré-imprégné avec le matériau de base en tissu de fibre de carbone, l'erreur de découpe doit être contrôlée à moins de 0,1 mm afin d'assurer la précision dimensionnelle des produits ultérieurs.

Les préimprégnés découpés sont ensuite stratifiés dans une direction et un ordre spécifiques. Un empilement unidirectionnel confère à la feuille de carbone une grande résistance dans une seule direction, ce qui convient aux pièces structurelles devant supporter des forces unidirectionnelles, tandis qu'un empilement croisé confère à la feuille de carbone de bonnes performances dans plusieurs directions, ce qui convient aux pièces soumises à des conditions de charge complexes.

Ensuite, les préimprégnés empilés sont placés dans des moules et une pression de 5 à 10 MPa est appliquée afin que les préimprégnés épousent parfaitement la forme des moules, puis les moules sont introduits dans des presses chaudes ou des fours et chauffés pendant 2 à 4 heures à une température de $120-180^{\circ} C$ pour polymérisation.

Une fois le durcissement terminé, la plaque de carbone est retirée du moule, puis des opérations de traitement ultérieures telles que le ponçage et la découpe sont effectuées afin de la rendre conforme aux normes d'utilisation.

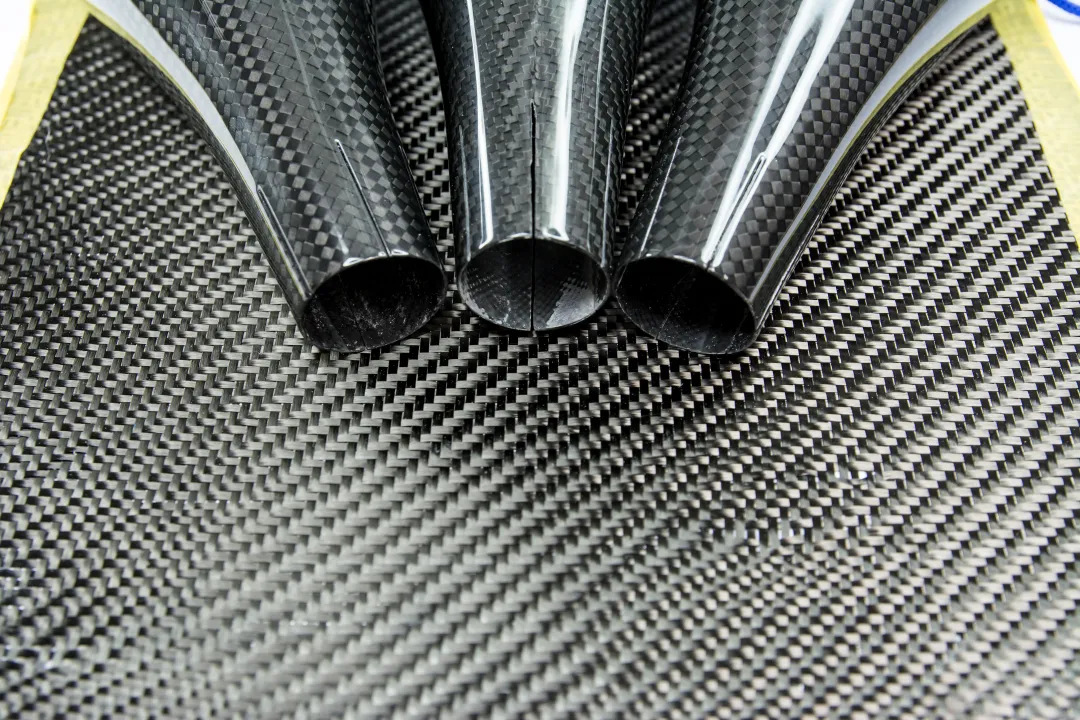

Tubes en carbone (enroulement et moulage)

Les tubes en carbone sont principalement fabriqués par le procédé d'enroulement et de moulage, couramment utilisé pour des produits tels que les châssis de drones ou les clubs de golf.

Les paramètres d'enroulement de la machine à enrouler sont définis selon les exigences dimensionnelles et de performance du tube en carbone ; l'angle d'enroulement est l'un des paramètres clés. Lorsque l'angle d'enroulement est de $\pm 45$ degrés, la résistance à la torsion du tube en carbone est meilleure ; lorsque l'angle d'enroulement est de 0 degré, la résistance axiale du tube en carbone est plus élevée.

Le fil de fibre de carbone est entièrement imprégné de la matière de base grâce au dispositif d'imprégnation, et une fois le fil imprégné obtenu, il est enroulé sur un mandrin avec une tension de 5 à 15 Nm, tension qui doit être maintenue uniformément durant le processus d'enroulement afin d'assurer une qualité stable du tube en carbone.

Après l'enroulement, le tube en carbone monté sur son mandrin est placé dans un four de polymérisation et durci à une température de 100 à 150 °C pendant 1 à 3 heures.

À la fin de la polymérisation, le mandrin est retiré. La méthode d'élimination du mandrin dépend de son matériau et de sa forme : certains peuvent être extraits directement, tandis que d'autres doivent être dissous puis retirés. Enfin, le tube en carbone est usiné et poli afin de contrôler l'erreur dimensionnelle à moins de 0,05 mm.

Pièces profilées (moulage)

Forme complexe des pièces en fibre de carbone, procédé de moulage couramment utilisé, notamment pour les pièces automobiles, les équipements médicaux, etc.

Tout d'abord, en fonction de la forme des pièces moulées, concevoir et fabriquer des moules de haute précision, dont la rugosité de surface doit être contrôlée en dessous de Ra0,8, car la précision du moule affecte directement la précision dimensionnelle et géométrique des pièces moulées.

Découper le tissu en fibre de carbone ou la matrice en fibre de carbone à la taille adaptée à la forme du moule, appliquer uniformément le matériau matriciel sur sa surface afin d'assurer une épaisseur constante, puis insérer le tout dans le moule, et appliquer ensuite une pression de 10 à 20 MPa à l'aide d'une presse, de manière à ce que le matériau en fibre de carbone adhère parfaitement à la cavité du moule.

Placer le moule dans un dispositif de chauffage, puis chauffer et durcir à une température de 130 à 170 °C pendant 3 à 6 heures. Le processus de durcissement doit strictement contrôler la température et la pression, afin d'éviter des défauts tels que des bulles, des fissures ou d'autres imperfections dans les pièces moulées.

Une fois le durcissement terminé, les pièces formées sont sorties des moules et traitées par élimination des bavures et ponçage des surfaces afin de répondre aux exigences d'utilisation.

Technologie Émergente

1. Impression 3D

Cette technologie permet de fabriquer directement des formes complexes de produits en fibre de carbone, réduisant considérablement le cycle de développement du produit, tout en permettant une personnalisation sur mesure. Toutefois, à l'heure actuelle, les produits en fibre de carbone réalisés par impression 3D présentent encore un certain écart par rapport aux produits fabriqués selon les procédés traditionnels en termes de propriétés mécaniques, et leur coût reste relativement élevé ; ces aspects doivent encore être améliorés.

2. Technologie RTM

C'est-à-dire la technologie de moulage par transfert de résine, qui consiste à introduire le matériau de renfort en fibre de carbone dans le moule, puis à injecter la résine dans celui-ci, afin que la résine imprègne le matériau de renfort et durcisse pour former la pièce. Cette technologie présente des avantages tels qu'une haute efficacité de moulage, une qualité de produit stable, une faible pollution environnementale, etc. Elle est très adaptée à la production en série de produits en fibre de carbone ayant des formes complexes.

Contrôle qualité : garantir la qualité de chaque produit

Une fois les produits en fibre de carbone fabriqués, ils doivent subir des tests de qualité rigoureux avant d'être mis sur le marché. Les essais portent principalement sur la précision dimensionnelle, la qualité esthétique et les propriétés mécaniques.

Les essais de précision dimensionnelle peuvent utiliser des pieds à coulisse, des projecteurs et d'autres outils ; pour les exigences de haute précision du produit, on utilise également la machine de mesure tridimensionnelle (CMM). Les essais de qualité visuelle consistent principalement à vérifier si la surface du produit présente des bulles, des fissures, des creux ou d'autres défauts, généralement par une combinaison d'inspection visuelle et d'examen à la loupe. Les essais de propriétés mécaniques doivent être réalisés à l'aide d'équipements professionnels tels que la machine d'essai de traction et la machine d'essai de choc, afin de mesurer la résistance, la rigidité, la ténacité et autres indicateurs du produit, garantissant ainsi qu'il peut supporter les contraintes prévues en conditions réelles d'utilisation. Les essais de performance mécanique nécessitent l'utilisation de machines d'essai de traction et d'autres équipements spécialisés pour évaluer les indices de résistance, de rigidité et de ténacité, afin de s'assurer que le produit répond aux exigences liées aux forces exercées en usage réel. Seuls les produits ayant réussi l'ensemble des projets de tests sont autorisés à entrer sur le marché.

Les tests d'exactitude dimensionnelle peuvent utiliser des pieds à coulisse, des projecteurs et d'autres outils ; pour les exigences de haute précision du produit, on utilise également la machine à mesurer tridimensionnelle (CMM). Les tests de qualité visuelle consistent principalement à vérifier si la surface du produit présente des bulles, des fissures, des creux ou d'autres défauts, généralement par une combinaison d'inspection visuelle et d'inspection à la loupe. Les essais relatifs aux propriétés mécaniques doivent être réalisés à l'aide d'équipements professionnels tels que des machines d'essai de traction et des machines d'essai de choc, afin de tester la résistance, la rigidité, la ténacité et autres indicateurs du produit, garantissant ainsi que celui-ci peut supporter les contraintes prévues en conditions réelles d'utilisation. Les essais de performance mécanique nécessitent l'utilisation de machines d'essai de traction et d'autres équipements spécialisés pour évaluer les paramètres tels que la résistance, la rigidité et la ténacité, afin de s'assurer que le produit répond aux exigences liées aux forces exercées en usage réel. Seuls les produits ayant réussi l'ensemble des tests sont autorisés à entrer sur le marché.

Copyright © 2026 Zhangjiagang Weinuo Composites Co., Ltd. Tous droits réservés