Управо је у овом случају, у складу са одредбама из Поделу о прописима, изводилац је рекао да је "немогуће да се издвоји изговор о томе да ли је то било у складу са одредбама из Поделу о прописима". +86-15995540423 [email protected] +86 15995540423

Управо је у овом случају, у складу са одредбама из Поделу о прописима, изводилац је рекао да је "немогуће да се издвоји изговор о томе да ли је то било у складу са одредбама из Поделу о прописима". +86-15995540423 [email protected] +86 15995540423

Угледни влакон производи , због изузетних карактеристика мале тежине и велике чврстоће, широко се користе у многим ситуацијама, као што су делови авиона у аеропростору, структуре кућишта у аутомобилској индустрији и висококвалитетна опрема у спортским применама. Како се корак по корак претварају из основних материјала у практичне производе? У наставку је детаљан увод у кључне тачке израде карбон плоча, карбон цеви и профилисаних делова од карбонске влакне.

Припрема сировине

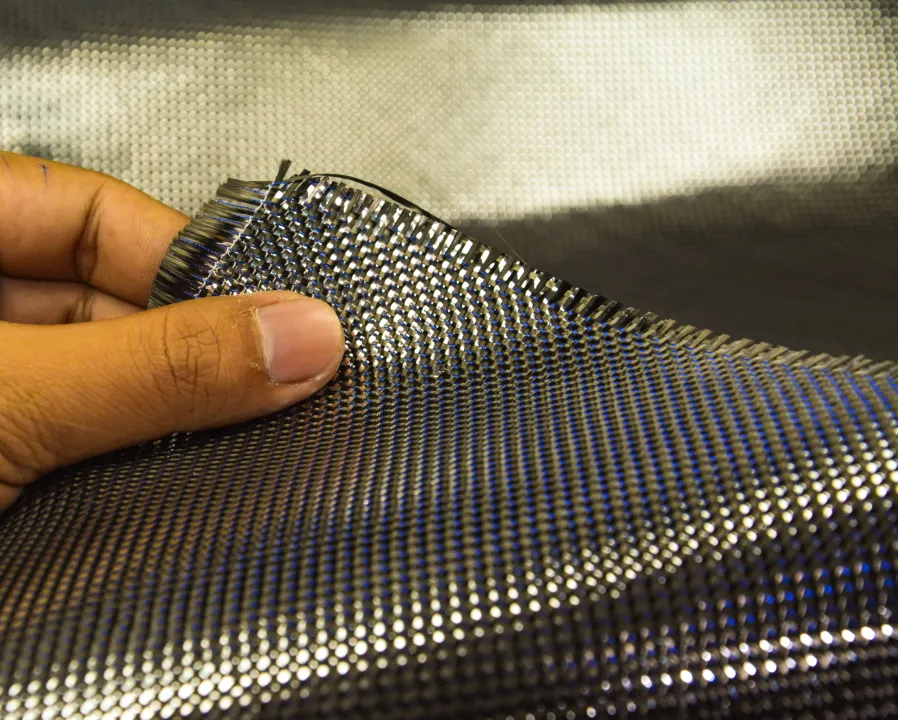

Основни сировински материјали од производи од угљеничних влакана укључују једињења од карбонске влакнасте нити и матричне материјале. Влакнаста нит карбона направљена је од органских влакана као што је полиакрилонитрил, који се карбонизују на високим температурама. Пречник им је само неколико микрона, знатно тањи од људске длаке, али много јачи од обичног челика. Ова влакнаста нит карбона се обично обрађује у тканину од карбонских влакана или влакнасту нит од карбона како би се олакшале даље операције обликовања.

Матрични материјал је углавном епоксидна смола и други полимерни материјали, који имају кључну улогу, не само да повежу влакна једна с другима, већ и да преносе напон, те истовремено обезбеде заштиту за влакна од спољашње средине као што су влага, корозивне супстанце и друга оштећења. Пре производње, влакна југласа и матрични материјали одговарајућих спецификација бираће се у зависности од захтева за перформансама различитих производа, а извршиће се стриктно тестирање квалитета како би се осигурало да квалитет сировина испуњава стандарде производње.

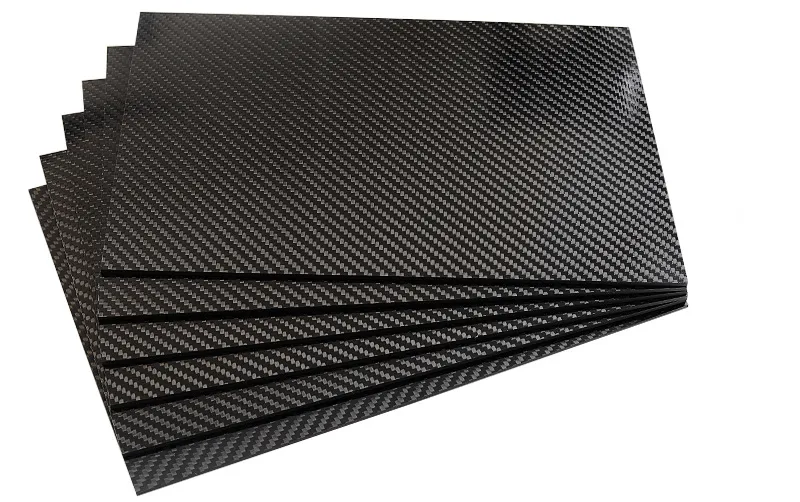

Карбон лист (ламинирано обликовање)

Карбон табле се углавном праве коришћењем процеса ламинираног обликовања, који се често користи за производе као што су склопке за скијање и рамови за рекете за бадминтон.

Прво, према захтевима дизајна, извршити исецање препрег од угљенских влакана , препрег је претходно импрегниран основним материјалом од тканине од карбонске влакна, а грешка резања мора бити у контроли у оквиру 0,1 мм, како би се осигурала тачност димензија каснијих производа.

После тога се исечени препреги ламинирају у одређеном правцу и низу. Једносмерно слагање омогућава карбонској плочи високу чврстоћу у једном правцу, што је погодно за конструкционе делове који морају да поднесу силе у једном правцу, док укрштено слагање омогућава добре карактеристике у више праваца, што је погодно за делове са комплексним условима оптерећења.

Након тога се нагомилани препреги стављају у форме и примењује се притисак од 5-10 MPa како би се препреги чврсто прилагодили облику форма, а затим се форме стављају у топле пресе или пећи и загревају и чврсте на температури од $120-180^{\circ} C$ током 2-4 часа.

Након завршетка процеса отврђивања, угљенична плоча се уклања из калупа, а затим се врши донарада као што су брушење и резање како би се постигао стандард употребе.

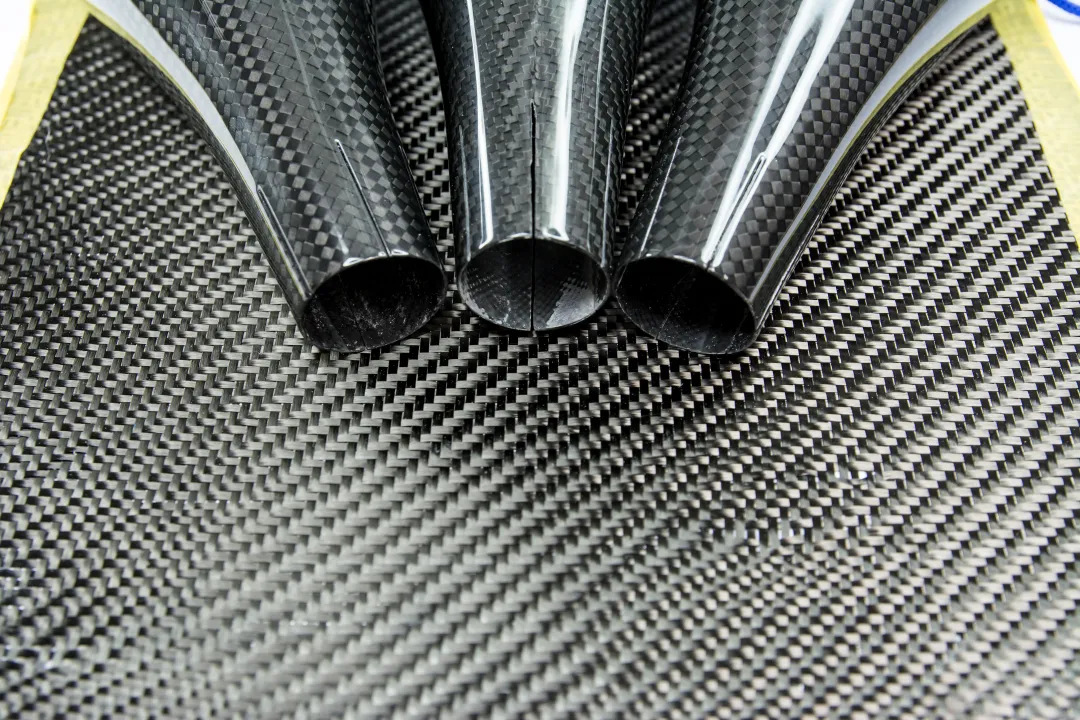

Угљеничне цеви (намотавање и ливење)

Угљеничне цеви се најчешће праве процесом намотавања и ливења, што је уобичајено за производе као што су оквири за дронове и палице за голф.

Параметри намотавања намотавача се пројектују у складу с величином и захтевима перформанси угљеничне цеви, при чему је угао намотавања један од кључних параметара. Када је угао намотавања $\pm 45$ степени, отпорност угљеничне цеви на торзију је боља; када је угао намотавања 0 степени, осна чврстоћа угљеничне цеви ће бити већа.

Влакно од карбонске косе потпуно је импрегнирано основним материјалом преко уређаја за импрегнацију, а након што се направи импрегнирана коса, мота се на чизму са напетошћу од 5-15 Nm, при чему напетост треба да буде равномерно одржавана током процеса мотања, како би се осигурала стабилна квалитет цеви од карбона.

Након мотања, цев од карбона са чизмом се ставља у пећ за квасење и кваси се на температури од 100-150°C током 1-3 сата.

На крају квасења, чизма се уклања. Начин уклањања чизме зависи од њеног материјала и облика; неке се могу директно повући, док се друге морају растворити и уклонити, а на крају се цев од карбона обрезује и полира тако да се грешка димензија може контролисати у оквиру 0,05 mm.

Обликовани делови (ливање)

Комплексан облик обликованих делова од карбонске косе, често се користи поступак ливања, као што су аутомобилски делови, делови медицинске опреме итд., већином се користи у овом процесу.

Прво, у складу са обликом формираних делова, дизајнирајте и произведите високотачне форме, при чему храпавост површине форме треба да буде контролисана испод Ra0.8, јер тачност форме директно утиче на тачност димензија и облика формираних делова.

Исечите угљенично влакно или тканину од угљеничног влакна на величину погодну за облик форме, равномерно нанесите матрични материјал на његову површину како бисте осигурали константну дебљину, затим ставите у форму и примените притисак од 10-20 MPa помоћу пресе, тако да се материјал од угљеничног влакна потпуно припоји простору форме.

Ставите форму у загревајући уређај, загревајте и чврстите на температури од 130-170℃ током 3-6 сата, при чему процес чврстења захтева строго контролисање температуре и притиска ради спречавања недостатака као што су мехурићи, пукотине и других мана у формираним деловима.

Након завршетка процеса вулканизације, обликовани делови се извлаче из калупа и обрађују тако што се уклањају сувишни ивици и брусе површине како би испунили захтеве за употребу.

Izlazne Tehnologije

1. 3D штампање

Ова технологија може директно производити комплексне облике угљеничних влакана, значајно скраћујући развојни циклус производа, али и омогућавајући персонализовану прилагодбу. Међутим, тренутно 3D штампани производи од угљеничних влакана по механичким својствима још увек имају извесну заостајање у односу на производе направљене традиционалним поступцима, а трошкови су релативно високи, па је потребно да се ова питања даље побољшају.

2. RTM технологија

То јест, технологија преносног обликовања смоле, у којој се угљенично влакно као армиран материјал ставља у калуп, а затим се улива смола у калуп, тако да смола продре кроз армиран материјал и отврдне. Ова технологија има предности попут високе ефикасности обликовања, стабилног квалитета производа, ниског загађења животне средине итд. Веома је погодна за масовну производњу угљеничних производа комплексних облика.

Контрола квалитета: осигуравање квалитета сваког производа

Након што су угљенични производи направљени, морају бити подвргнути стриктној контроли квалитета пре него што ступе на тржиште. Тестови углавном укључују тачност димензија, квалитет изгледа и механичка својства.

Тестирање димензионалне тачности може користити шестаре, пројекторе и друга средства, а за производе са високим захтевима прецизности користи се и CMM; тестирање квалитета изгледа првенствено подразумева проверу да ли на површини производа постоје мехурићи, пукотине, удубљења и други недостаци, углавном се комбинује визуелна провера и провера помоћу лупе; испитивање механичких својстава мора се вршити помоћу уређаја као што су машин за испитивање затезне чврстоће, машин за ударно испитивање и друга стручна опрема, како би се испитали индикатори као што су чврстоћа, крутост, жилавост и други, како би се осигурало да производ задовољава захтеве силе у стварној употреби. За испитивање механичких перформанси потребни су машини за испитивање затезне чврстоће и друга стручна опрема ради тестирања индикатора као што су чврстоћа, крутост, жилавост и други, како би се обезбедило да производ може да задовољи захтеве силе у стварној употреби. Само производи који положе све тестове могу бити пуштени на тржиште.

За тестирање димензионалне тачности могу се користити шестари, пројектори и други алати; за производе са високим захтевима прецизности користи се и CMM; тестирање квалитета изгледа првенствено подразумева проверу да ли на површини производа постоје мехурићи, пукотине, удубљења и други дефекти, што се обично ради комбиновањем визуелне провере и провере помоћу лупе; испитивање механичких особина мора се вршити помоћу уређаја као што су машин за испитивање затезне чврстоће, машин за ударна испитивања и друга стручна опрема, како би се испитали индикатори као што су чврстоћа, крутост, жилавост и други, чиме се осигурава да производ задовољава захтеве силе у стварној употреби. За испитивање механичких перформанси потребни су машини за испитивање затезне чврстоће и друга стручна опрема ради провере индикатора као што су чврстоћа, крутост, жилавост и други, како би се осигурало да производ може да задовољи захтеве силе у стварној употреби. Само производи који положе све тестове могу бити пуштени на тржиште.

Ауторско право © 2026 Цхангцхајаганг Виньоу Композитис Цо, Лтд. Сва права су задржана